电动汽车市场呈指数级增长,预计到 2030 年将增长约 27.5%。这个新行业正在慢慢被引入现有的线束全球制造领域。

电动汽车的动力总成及其精密的电子设备在传统的线束组合中引入了专门的电线要求,以及其他传统加工的电线和电缆。

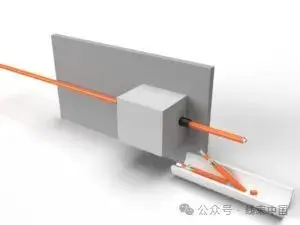

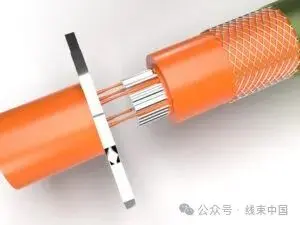

在本文中将重点介绍这些新型专用电线中的一种,以及它们如何影响传统的制造方法。我称这些电线为“重层电缆”(或简称HLC)。图 1 是这些电线的描绘(扁平层图形用于进一步说明)。

图 1.重型分层电缆。

由于这些电线是分层结构的,因此需要一种多功能的处理方法。我们目前的在线制造工艺足以处理传统的基于燃料的汽车单层电缆。但是,随着这些重型多层电缆的出现,在许多情况下,在线处理设备的能力已经不堪重负。这是因为用于 HLC 的在线全流程机器需要将所有必要的处理模块包含在围绕这些电线的物理边界构建的通用多进程“工具箱”中。这可能是一个极端的挑战(图 2)。

图2.HLC线的在线处理。

多功能加工也意味着劳动密集型的制造方法。然而,劳动密集型制造方法也包括协调性、精度、占地面积、操作员培训等方面的挑战。正因为如此,新的制造设备设计和进步正在开发中。与在线加工相比,这些机器基于横向加工方法。这种自动处理系统允许设备具有单独的处理模块,这些模块旨在分别和单独地在HLC的每一层上工作。这降低了设计单个多功能处理模块的复杂性。(图 3)。

图3.HLC线材的横向加工。

制造的挑战

到目前为止,电动汽车电线制造商面临的主要挑战之一是每一层的暴露和/或去除。每一层在材料和厚度上都存在差异;因此,用于暴露或删除这些层的工具必须具有执行此操作的设计能力。目前使用的工具是旋转切片刀片。尽管有许多不同的 OEM 设计,但我们可以将它们分为图 4 中所示的三种主要类型:

-

刺刀

-

切线

-

外设

图4.从左上角顺时针方向,外围、卡口和切线切片器。

外围切片切割和段塞去除

切片切割

卡口式和切线切片刀片是用于旋转加工系统的设计,通过在设备的加工模块上可编程调整参数,允许进行穿透可调。这样可以在每一层上实现精确切割。另一方面,外围切片刀片的圆形几何形状根据层的切割周长为特定层调整大小。因此,对于要移除或暴露的每一层,您都需要单独尺寸的外围切片刀片。

层移除

一旦你切入了每一层,下一个挑战就是去除产生的鼻涕虫。为此,您可以使用推送方法或拉取方法。目前绝大多数的剥离模块都采用推力法来做到这一点。使用哪种方法很大程度上取决于材料的特性以及材料本身的尺寸。薄膜等材料非常难以去除,因为它们非常薄,而且推拉方法在100%的时间内都不起作用。盾牌等编织材料也因其结构松散和薄而难以去除。屏蔽层通常向后折叠,露出亚密绝缘层。

绝缘片去除

用于电动汽车动力总成的重型分层电缆需要足够的灵活性,以便在车辆的可用空间中高效安装。柔性绝缘材料具有“橡胶”特性。这转化为弹性和可压缩性特性。绝缘层的弹性属性与导体芯结构的结合使段塞去除操作复杂化,因为它们之间存在协同作用。这些电线的尺寸需要数百根细丝才能制成导体芯。众所周知,与松散扭曲的芯材相比,紧密扭曲的芯材每英寸需要更多的材料。出于这个原因,这些电线包含“成束”的灯丝芯。众所周知,成束的磁芯容易出现不均匀的同心度。它们的外围细丝要么单独位于一边,要么成束地远离明显的核心外围。为了避免切割或损坏这些“卫星”细丝,操作员有时可能会限制切线旋转叶片的穿透参数。这个动作在芯材周围形成了一个很大的区域,这个区域没有与绝缘材料的横截面物理分离。即使允许操作员切割卫星线,剩余的外围线周围仍然有一个未触及的横截面,该横截面仍然连接到绝缘套管的其余部分(图 5)。

图5.特写镜头,显示连接的横截面绝缘弹性股在剥离动作中被拉动。

弹性属性,机械

一些弹性材料由随机取向的交联聚合物链制成,如图 6 所示的模型。这些类型塑料的机械和热特性本质上不利于鼻涕虫的去除过程。从机械角度来看,推动材料会压缩聚合物分子。这个动作增加了施加在底层导体芯上的包裹力,从而使得干净地脱落鼻塞变得更加困难。拉扯材料会“解开”聚合物分子并延长材料的长度,同时减小其横截面。当弹性材料接近其失效点或破裂点时,聚合物链的阻力会增加到您需要施加额外力以克服分子分裂阻力的程度。材料的伸长极限取决于其成分,但在静止长度处的伸长率为 115%(我自己用绝缘部分的物理样品进行实验)是非常可能的。

图6.交联聚合物链分子模型

弹性属性,热

橡胶材料对热有特殊的反应。温度升高导致聚合物分子压缩,热量损失使分子结构松动。我不了解用于制造这些线材的确切方法,但我认为需要对原始塑料材料施加相当大的热量,以使其具有足够的流动性以进行挤出过程。我进一步假设(由于热量)挤出过程在核心外围沉积压缩聚合物链,形成绝缘层。由此产生的产品是一根电线,该电线最终呈现出一个绝缘套管,该绝缘套管在磁芯的外围区域施加一定程度的压缩力。因此,鉴于绝缘材料与下层核心金属之间固有的摩擦系数,这种压缩力在绝缘块移位的困难中起着重要作用。这在较长的蛞蝓上尤为明显。

弹性材料的套筒压缩系数

那么,您将如何测量或至少了解移位弹性绝缘弹头的难度有多大?我设计的一种方法是比较已安装的套筒和脱落的套筒之间的圆周尺寸(图 7)。假设是已安装的套筒材料正在围绕下面的核心外围拉伸。因此,它处于张力之下,但这种张力不足以破坏聚合物链。当您从核心(或底层)上移除段塞时,分子会放松并将套筒收缩到其自然静止周长。将静止长度与安装的外围长度进行比较,可以得到一个百分比因子,该因子表明绝缘层包裹底层的紧密程度。我已经用一些电线样品尝试了这种方法,我知道这些样品在处理过程中是有问题的。我发现这个“压缩因子”在6%到14%之间波动。这些样品之间的共同点是,它们都存在通过旋转刀片“推”它们而脱落的问题。最成问题的是尝试使用刺刀或切线式切片刀片将它们移开。外围切片刀片更成功,但当正在处理的同一线材的不同批次之间存在同心度变化时,就会失败。

此压缩比 (CR) 的计算公式为

![]()

图7.计算拉伸(安装)绝缘层与移除和扁平的绝缘层之间的压缩比。

在不久的将来,随着原始设备制造商(OEMS)根据制造车间的实时经验,对现代设备的各个横向加工模块进行了改进,因此这些类型的电线将得到更成功和常规的自动处理。同时,另一种解决方案是采用体力劳动或台式流程来解决这些有问题的问题。

来源:线束中国