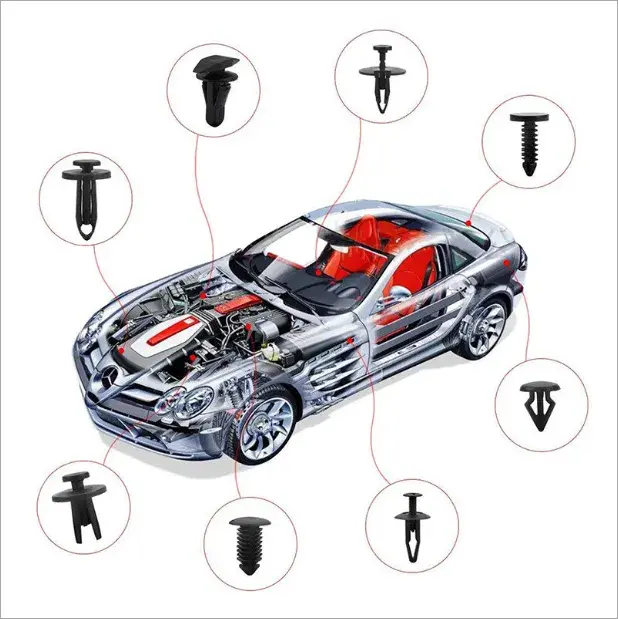

智能化、新能源化是当前汽车领域的重要发展方向,为了紧跟行业发展,汽车紧固件更加高端化、精细化、环保化成为必然趋势。

这就使得汽车紧固件需要在材料应用、设计速度、生产精度、环保程度、工艺技术等方面进行创新升级。

其中,在汽车紧固件的表面处理上,就需要在保证装配性能的基础上,尽可能地延长汽车紧固件耐盐雾和耐湿热的时间、提升紧固件膜层的耐磨性,因此,阴极电泳涂装技术被越来越多地应用到了汽车紧固件上。

对于汽车紧固件表面处理,不同的处理工艺有不同的特点。

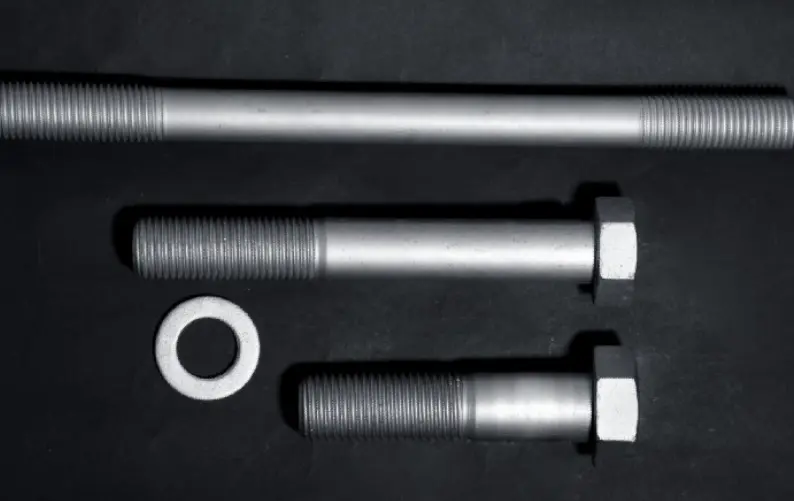

汽车紧固件常用的表面处理工艺有:氧化(发黑)、电镀(锌、锌镍合金、装饰铬等)、磷化、达克罗等。这些表面处理工艺被广泛应用于各种紧固件中,但是随着对汽车性能等各方面需求的提升,这些工艺原本的缺点变得明显。

如氧化处理的能耗大、工艺不稳定且膜层不够牢固;电镀的钝化处理液和达克罗涂料中一般都含有铬酸,不够环保;磷化膜的耐腐蚀性不够;普通的电镀层的耐腐蚀性144h左右,达克罗的耐腐蚀性达500-1000h,但是成本都较高,且膜层的耐热耐湿性差,还不耐磨。

针对这些表面处理的不足,耐盐雾性能达240-1000h以上、漆膜摩擦系数适宜、不会影响汽车装配并且环保的电泳涂装工艺,就成了提高汽车紧固件表面处理质量的重要技术了。

应用于汽车紧固件上的电泳涂层的优势很明显,除了耐腐蚀、耐冲击、硬度高等,还具备以下特点:

安全环保,电泳涂料的电解质中的溶剂是水,涂装过程中不会有易燃易爆的问题,操作更安全,且不会污染空气,和电镀钝化比有利于环保。

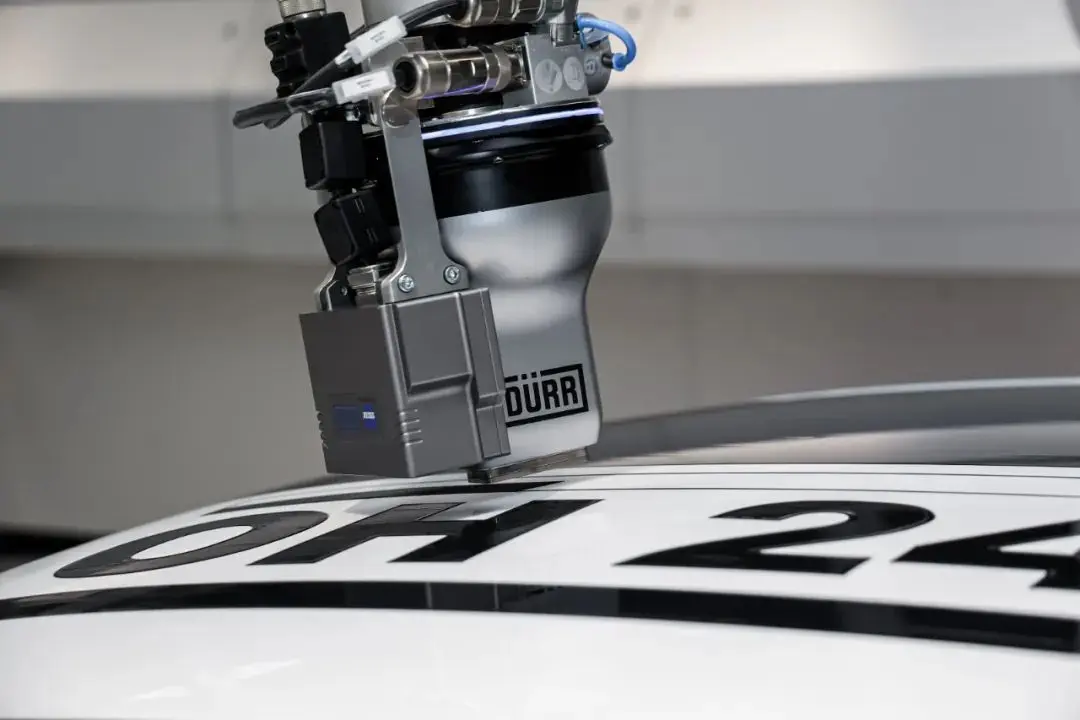

生产效率高,电泳涂装的生产效率比其他表面处理都高,紧固件只要浸入电解液几分钟就可以完成电泳,适合批量生产,机械化程度高,容易实现生产自动化。

节省原材料,电泳涂装的材料利用率达85%以上,比喷漆省40%。

电泳涂层质量好,涂层表面光滑均匀、无流痕起泡等缺陷,涂层对紧固件的附着力良好,漆膜紧密美观。

当然了,电泳涂装技术也不是十全十美的,也有一些缺点,如设备比较复杂,有电泳槽、超滤设备、纯水设备、干燥设备、废水处理设备等;用于涂层的油漆品种少,仅限于水溶性涂料和水乳化涂料,颜色单一,基本都是黑色;耗能高,电泳涂层要在150℃下烘烤1h,消耗能量多。

尽管电泳涂装工艺有些缺点,但其应用于汽车紧固件行业中,其优点带来的价值更高,对整个汽车领域的发展都有重要意义。

来源:涂装交流圈