热成形钢作为高性价比的轻量化车身制造材料,市场需求量不断增长,在车身上的应用比例逐年上升,其零件种类以及对应模具的设计式样也愈加丰富,这对热成形生产系统而言,除了满足产量外,更需要有宽泛的产品适应性以及高度的生产灵活性。

对于计划导入热成形生产线的零部件厂商而言,其最为关切的是要了解不同生产线的特点和区别,并结合产能规划以及零件种类选择契合自身需求的生产系统。本文从多角度分析汇总了在热成形件生产领域内,两种主流生产系统的优缺点,希望能为计划导入热成形生产系统设备的厂商提供参考。

生产线投资规模

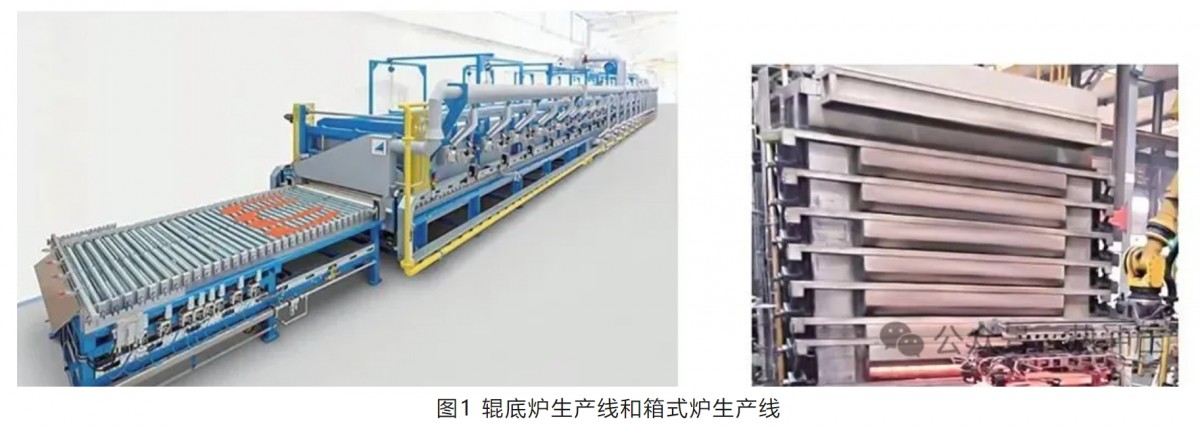

国内热成形行业发展初期,自2000 年到2010 年期间,部分零部件厂商基于对汽车轻量化材料发展趋势的前瞻性预判,引进了热成形生产线系统,并投入量产。由于该类生产线的核心工艺设备——辊底式加热炉仅有少数几家国外厂商能够提供,国内当时没有该领域相应的热处理设备供应商,因此初期进口的辊底炉生产线价格非常昂贵,且系统复杂、生产线规模庞大,如图1 左图所示。

随着时间的推移以及行业的发展,这一局面逐步被打破,市场上出现了基于箱式炉的热成形生产线系统,如图1 右图所示,与辊底炉生产线动辄千万级的投资相比,箱式炉生产线投资金额小,结构简单,占地面积小,大大降低了企业的导入门槛,能满足中小型零部件企业生产所需。

生产线占地面积

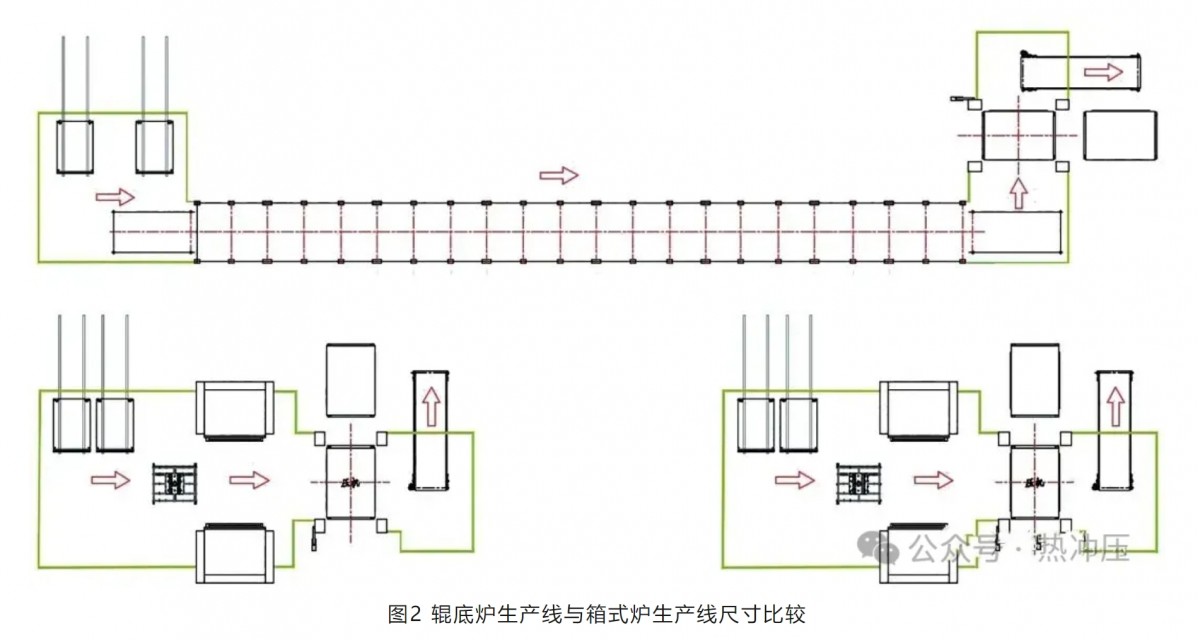

辊底炉生产线除了投资金额高,其占地面积也较箱式炉生产线大,通常一台标准辊底加热炉长度约为40m,在集成自动化上下料系统以及压机设备后,其整套生产线的长度尺寸通常可达50 ~60m。

相比辊底炉生产线,一条配备2 台箱式炉的热成形线占地面积要小50%以上,相当于一条辊底炉生产线的区域面积内可以安装2 条箱式炉生产线,如图2 所示。

图2 辊底炉生产线与箱式炉生产线尺寸比较

因此,对生产企业而言,箱式炉生产系统对场地面积要求较低,设备导入的限制条件少。

加热炉结构

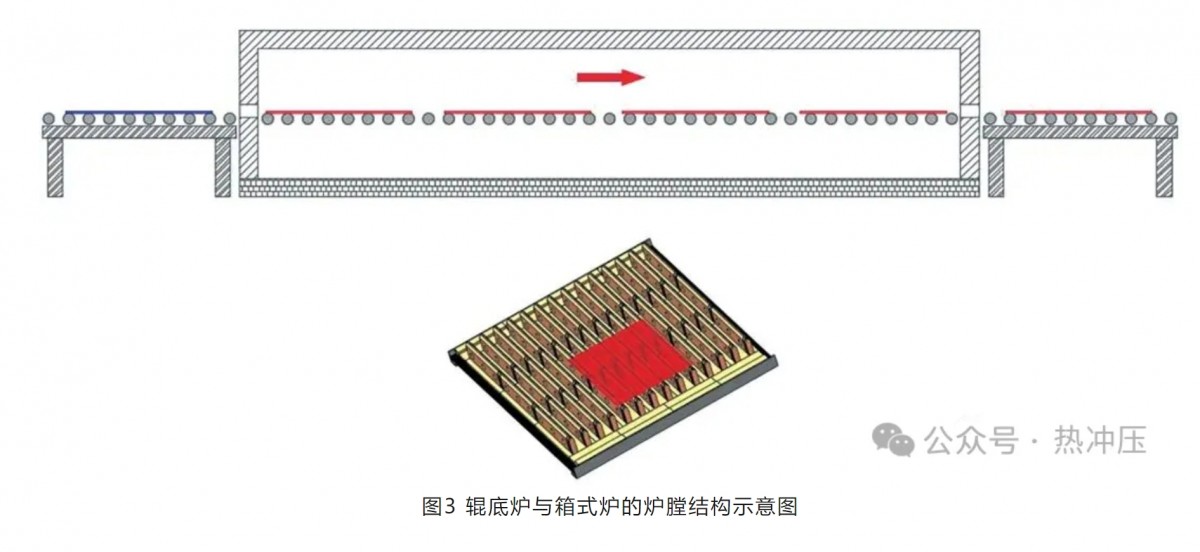

辊底炉的炉膛内部采用了大量耐高温陶瓷辊子,通过链轮与链条连接传动,带动辊子不间断连续运行,板料被放置在辊子上,通过辊子转动运行,带动板料在加热炉内缓慢运行加热,辊子与辊子间保持一定的间隔(一般节距为110mm 左右),当某根辊子发生故障时,整线需要停产维修;同时辊底炉对辊子的产品一致性以及装配等均有较高要求,以确保板料在炉内运行的直线度,辊底炉示意图见图3 上图。

相比辊底炉内辊子的运动结构,箱式炉炉膛内支撑板料加热的结构为固定式,因此板料被送入炉膛后,在整个加热周期内为静止状态,因此其结构简单、生产稳定、故障率较低,箱式炉示意图见图3 下图。

生产支出及维护成本

电能消耗支出

热成形生产过程中,用于加热的电能消耗占据了生产支出的主要部分;而电能除了用于加热板料外,同时不可避免地被炉膛内的元件吸热消耗,通过热量计算公式分析:

式中,Q 为吸收的热量(J);c 为比热容[J/(kg·℃)];m 为物体的质量(kg);Δt 为温度的变化(℃)。

通过以上公式可知,加热炉消耗的热量与加热物体的质量成正比关系,通常情况下,炉膛尺寸大,内部元件多,吸热物体的质量大,则理论上耗电量也大。

辊底炉的炉膛尺寸长、体积大,一般一台辊底炉设备的功率可达1500 ~2000kW;而箱式炉可根据板料大小设计炉膛尺寸,有效避免冗余加热面积过大,其炉膛内元件少,吸热物体的质量小,相应耗电量也小。

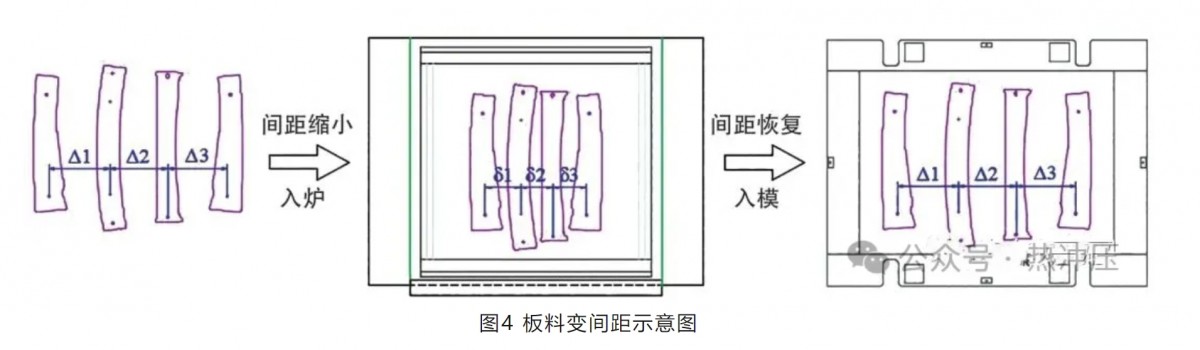

同时,为进一步优化箱式炉的炉膛尺寸,通过设计开发板料变间距技术,将板料间距压缩后送入加热炉加热,出炉后再恢复间距入模,如图4 所示,这样可进一步优化加热炉的炉膛面积,使加热能量更有效地得到利用。一般一台7 层箱式炉,其功率仅为500 ~600kW。

使用维护成本

目前铝硅镀层板是主流的热成形生产用钢板,其在加热过程中,镀层中的铝元素会析出,从而对辊底炉内支撑传送板料的陶瓷辊子表面产生结瘤污染,污染物堆积后会造成辊子表面不平整,影响钢板在炉内加热运行的直线度,因此需要定期更换,从而导致后期使用成本较高。

多层箱式加热炉,由于炉膛内结构为固定式,热成形钢板在加热的过程中,始终保持静止状态,因此其表面铝硅镀层不会对炉膛内支撑产生污染,炉膛内支撑板料的元件基本上是免维护,这大大降低了长期连续生产使用的成本支出。

生产连续性及灵活性

生产场景

辊底炉结构为不同温区串联式的布置方式,当某一个温区出现故障,如上文所述的辊子需要更换或其他问题,将直接导致整线停止运行,必须立即进行维修处理后才能恢复整线生产。

相较于辊底炉的串联式温区布置,箱式炉为温区并联型;当某一个加热层出现故障,可以临时将故障炉层屏蔽,并开启备用炉层,以确保生产的连续性,随后再按照计划停产时间停线,并进行集中维修处理,这样既大大保证了生产工作的连续性,也避免了因故障导致临时停机,造成产能不足而使整体生产计划受到影响。

停线场景

一般生产企业,除了计划停机外,现场还可能会遇到电力系统抢修、限电拉闸等突发断电状况,辊底炉必须要配备额外的发电机系统,以确保炉膛内所有辊子不间断转动运行,否则将造成辊子的批量损坏;而箱式加热炉因炉膛内为固定结构,即使突发断电状况,也不会对加热炉本体造成损坏,因此也省去了额外的发电机系统。

产品适应性

模腔组合

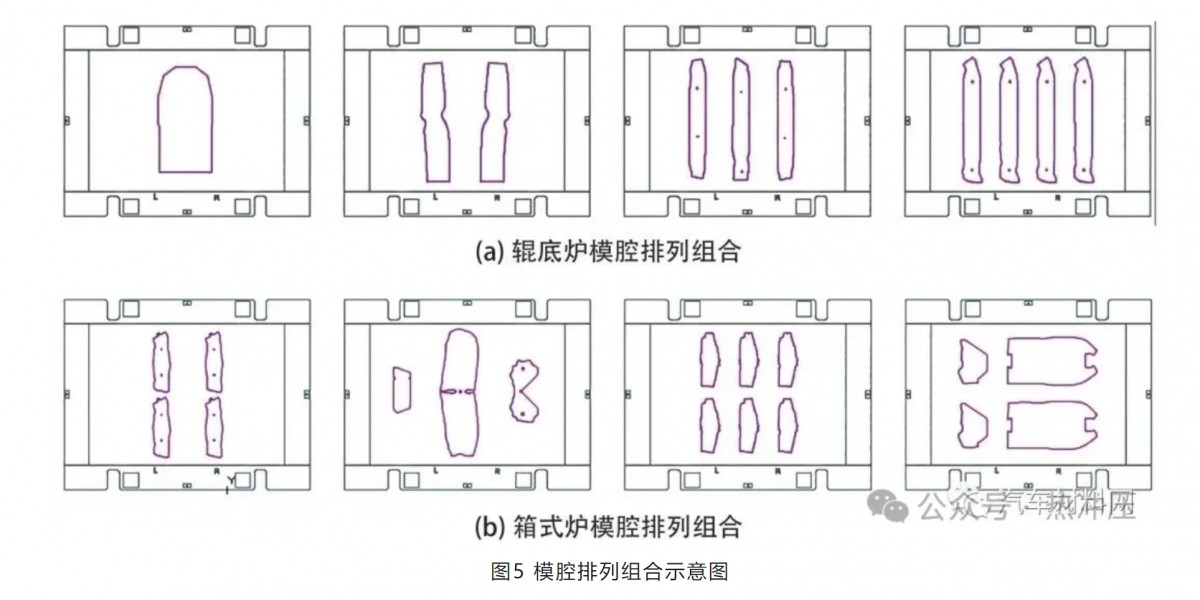

热成形行业发展初期,车身仅少数关键零件采用热成形工艺,如A 柱、B 柱及防撞钢梁等;随着汽车轻量化进程的推进,越来越多的车身结构件采用热成形钢材料,其尺寸形状也呈现多样化的特点;模具制造商为了提高冲次产量,节省模具制造成本,通常将多种零件整合在一副模具内,模腔数量有一腔、双腔、三腔、四腔及多腔等,并且根据零件尺寸形状差异,模腔的排列组合被设计为一行多列,甚至多行多列的方式;辊底炉生产线系统,由于其辊子传送以及拍打对中等设备特点,仅适合生产一行一列或一行多列类的零件或零件组合,见图5(a);而箱式炉生产线则无此限制,其可以生产的零件组合种类更多,灵活性更高,如图5(b)所示的零件组合,箱式炉生产线均可满足生产。

板料尺寸

一般辊底炉长度达40 多米,辊子直径为60mm,节距为110mm 左右,一台加热炉辊子的数量达400多根,这对于辊子制造的一致性以及安装精度都提出了较高要求;同时,对于尺寸较小的板料,一方面由于辊子节距的关系,可能会掉入辊子间隙或产生运行不稳;另一方面,因小板料自重轻、惯性小,辊子平行度及表面平整度的微小误差都可能导致小板料运行时产生偏差,无法在炉膛内稳定且保持直线的运动;箱式炉因炉膛结构固定,即使是小板料在加热过程中也不会发生移动,故不存在此类问题。

板料种类

为了在热成形零件的不同区域获得差异化工艺性能,较多热成形钢板采用补丁板的制造工艺,即在基板局部区域通过点焊工艺增加补丁板,以增加此区域的局部强度;此种板料因基板和补丁板的厚度及面积差异,导致在加热升温过程中产生形变速度不一致的现象,板料因此发生翘曲;如采用辊底炉生产,则板料通常在加热行进中形变翘曲,从而导致运行卡滞或“跑偏”,引发生产中断;而在箱式炉中生产,虽然升温过程中也会翘曲,但由于加热过程为静止状态,且达到目标温度后,板料又会重新恢复平整,因此不会对生产工艺造成影响。

生产节拍

辊底炉热成形生产线,其炉体的长度决定了产量大小,根据生产零件不同,其生产节拍通常在3 ~5SPM 区间内,如果按照平均4SPM 节拍,每班次10 小时来计,则理论班次产量可达2400 冲次。

箱式炉的生产节拍与加热层数有关,通常配备两台8 层箱式炉的生产线,其生产节拍为2 ~3SPM;按照平均2.5SPM 节拍,每班10 小时来计,则理论班次产量为1500 冲次。

对于规模大、产量需求高的大型零部件生产厂商,辊底炉生产线能很好匹配其产能需求。而箱式加热炉所具备的投资门槛低、占地面积小、故障率低等特点,则更能符合中小批量零部件厂商的需求;同时,箱式加热炉宽泛的产品适应性以及高度的生产灵活性也更能契合未来车身制造产业产品种类多样化,更新迭代快速化的发展趋势。

温度控制

辊底炉的炉膛体积大,尤其体现在其长度方面,由于只有一个进料口和一个出料口,生产过程中板料进炉、出炉时,炉口散热少,炉温易于保持稳定。

箱式炉的炉膛呈高度方向叠加,体积小、布局紧凑,且每个炉膛配备一个炉口用于上下料,其炉膛温度受上下板料影响相对较大,因此每个循环开闭炉门后,温控系统须及时自动调整升温功率以补偿开闭炉门损失的热量。

对于未来热成形设备发展的几点思考

随着新能源汽车快速发展,各类车型层出不穷,推出及迭代的周期越来越短,汽车产品朝着多样化、更新快的方向发展,热成形钢作为高性价比的车身轻量化材料,将面临更加复杂及多样化的生产需求,以下对未来热成形件生产系统的优化及发展提出几点思考,以供参考:

精简硬件配置,增强设备可靠性

根据日本发那科公司提出的商品开发三原则,商品的可靠性是排在首位的。热成形线作为生产系统装备,可靠性和稳定性永远是第一位的,较多自动化功能的配备很多只是锦上添花。在满足稳定生产的前提下,精简不必要的硬件配置,一方面能减少故障点,增加生产系统的实用性和可靠性,同时还能有效降低设备的投资成本。

减少非生产停机时间

热成形生产线加热炉的炉膛工作温度在950℃左右,因此无法做到随开随用,即关即停;任何涉及炉膛内元器件的维修、更换均需要等待停炉降温后才能开展,而通常炉子降温至少要2 ~3 天,再加上维修和重新升温操作,则停机时间在一周以上;这对企业而言,损失了非常宝贵的生产时间,同时也造成了产能压力。

因此基于当前加热炉方案,包括辊底炉和箱式炉,需考虑将炉膛内易损件,以及定期更换的耗材如电热丝等元件设计成不降温维修更换的方式,开发应用模块化的加热元件,优化易损件、耗材在炉膛内的布置方式等,以此来避免停炉维修,提高设备利用率,为企业争取宝贵的生产时间。

降低生产能耗

热成形零件在使用过程中能起到减轻重量,增加车身结构强度,减少排放的效果;然而生产热成形零件的过程却是高能耗的,因需要将板料加热至奥氏体化,目前加热炉主要采用热辐射的加热方式,相比“电阻加热”“感应加热”以及“直接传导加热”等加热方式,热辐射加热时间长(200 ~300s)、能耗高、加热效率低(12℃/s),不符合未来节能环保的发展需求。

因此探索研究新一代的板料加热技术,缩短加热时间(10 ~60s),降低能耗,提高加热效率(200 ~300℃/s),并将此进行工程化应用,是未来热成形行业可持续发展的重要方向。

板料性能定制

目前,对变强度零件的制造主要通过不等厚辊压、激光拼焊以及增加补丁板等改变材料厚度的方法来实现。未来车身设计不断优化,如何在一张基板上实现不同区域工艺性能的精确定制,将是热成形生产系统发展中的一项重要研究课题。

一体化零件生产

随着车身零件的集成化程度越来越高,零件数量逐渐减少。如门环类零件,由原先的A 柱、B 柱、A柱下加强板以及门槛等组成,经过一体化设计后,减少了零件焊接的工序,降低了成本,车身重量减轻,刚度提升;预计此类零件一体化技术也将成为未来车身发展的一个重要方向,而作为热成形系统设备制造商,则需要前瞻性的考虑如何实现此类产品批量生产,并持续降低生产成本。

总结

本文对两种主流热成形生产系统做了分析比较,辊底炉生产线投资大、产能高,适合于大批量生产的大型零部件厂商;而箱式炉生产线投资门槛低、占地面积小、柔性化程度高、零件适应性强、使用成本低,其更能满足产品种类多的中小型零部件厂商。总之,辊底炉及箱式炉将各自发展其特点,取长补短、互为补充、并存发展,共同在热成形件制造领域中发挥作用。

未来随着车身制造朝着轻量化、节能环保、可持续发展的方向不断进步,相信作为制造装备的热成形生产系统也必将与时俱进,新的加热技术以及先进装备技术将不断涌现、更新迭代,推动产业持续发展。

来源:锻造与冲压