摘 要:随着热冲压成形技术在车身制造中的应用越来越广泛,其使用范围有扩大化的趋势,如何使热冲压成形技 术更好地在汽车上应用成了各车企研究的方向。近些年出现的以补丁板技术为首的各种热成形材料的新生产工艺的实现使得工程师在车辆开发时有了更多的选择。

关键词:热成型 汽车 补丁版 开发

1 汽车中热成形工艺

1.1 热冲压成形技术的介绍

热冲压成形是将板材加热到再结晶温度以上的 某一适当温度后根据材料在高温下变形抗力降低、塑 性增加的特点进行冲压的成形方式[1]。工艺方法是将 钢板(初始屈服强度为 500 ~ 700 MPa)加热至奥氏体 状态,快速转移到模具中冲压成形,在保证一定压力 和加压时间后,在模具中以一定的速度冷却进行淬火 处理,以获得具有均匀马氏体组织的超高强零件。

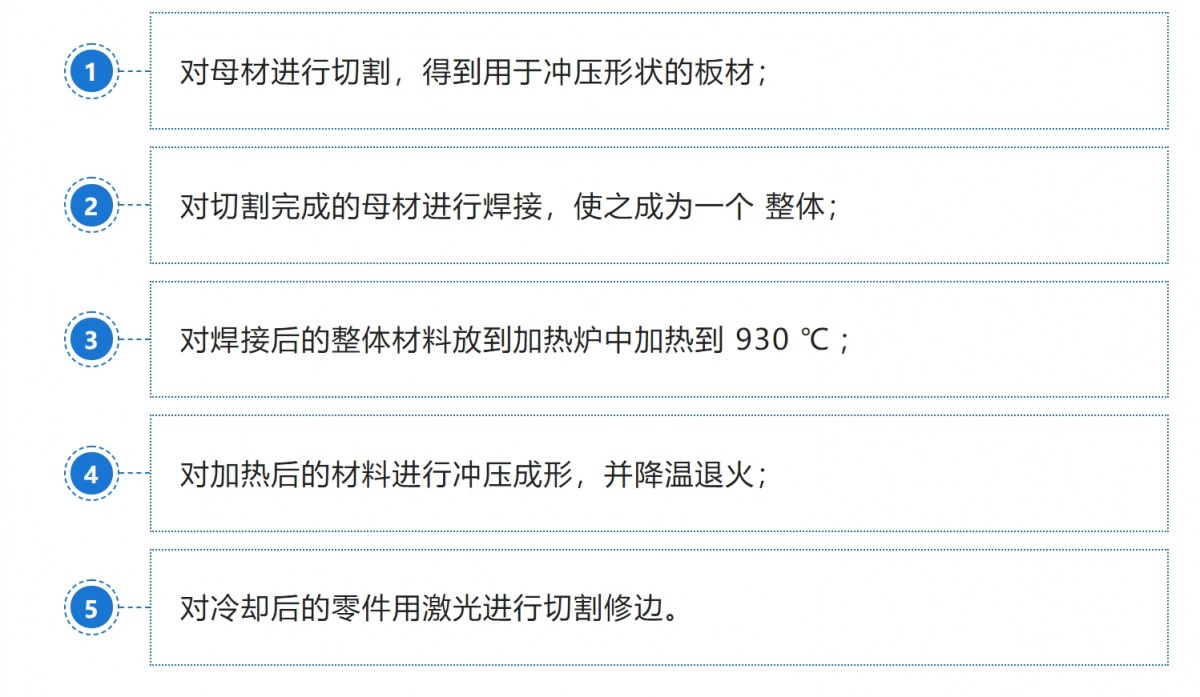

其优点是屈服强度高,与冷冲压成型结构相比, 可以用更薄的厚度达到同等水平的强度要求,进而达 到轻量化的目的;用在主要受力部位也能够提升车 身的扭转刚性及碰撞安全性能。其缺点就是在成形 过程中材料流动性差,对于复杂结构的成形性比较 差,容易发生开裂、回弹、起皱、叠料等缺陷[2];对生 产设备及生产商的技术能力要求较高(图 1);由于工 艺相比冷冲压技术更复杂(图 2),同厚度单位面积的价格也要更高一些。

不过随着国内更多的零部件生产厂家能够完成 热冲压零部件的生产,而且技术越来越成熟,因此其 整体成本也在不断下降。

1.2 汽车开发中热成形生产技术的应用

汽车的车身是通过数百个金属零部件焊接成为 一个整体的白车身。在汽车零部件设计开发中,车身的扭转刚性及碰撞安全性能是一定要考虑的,因为这 涉及到乘员的人身安全。

目前主要通过法规、C-NCAP 及C-IASI 对车辆 碰撞安全性能进行评定。一辆车只有满足法规的要 求才能够在市场上进行售卖,如果想要有更好的口 碑,则需要在C-NCAP 和C-IASI 的评价测试中取得 一个好的成绩,这就需要工程师设计开发一个性能优 越的车身结构。

我国对车身安全性能的评价标准发行较晚,如 2003年实行了首个正面碰撞法规《乘用车正面碰撞的乘 员保护》(GB 11551—2003),2006 年实施了侧面碰撞法 规《汽车侧面碰撞的乘员保护》(GB 20071—2006)。2006 年开始实施C-NCAP,对车辆的安全性能施行了 更严格的评价标准。之后,通过对比美国IIHS 及欧洲 的E-NCAP 等国家的安全碰撞标准不断更新完善,如 正面 25% 小偏置碰撞成为C-IASI 的主要评价项目等。

由于碰撞安全不断进化升级,在车身生产中越来越多地采用高强钢和超高强钢。但是并不是说车 身强度越大就越好。汽车在发生碰撞时,既要确保结构的强度,防止车辆在碰撞过程中发生严重变形挤压 到乘员导致乘员生命安全问题;又要确保足够的缓 冲,防止碰撞过程中受到大的冲击而导致乘员受到 伤害。所以有的零件需要较高的强度,如车身的横梁 纵梁;有的为了更好的变形强度则不能太高,如前后保险杠的吸能盒;有的甚至既要强度高,又要容易变形,如 B 柱。

为了满足汽车上不同部位零件对强度的不同需 求,通过控制生产工艺参数、模具设计、原材料等,进 化出了多种不同的生产工艺。目前白车身的零部件 主要是通过冲压工艺对金属板材进行延展拉伸,进而得到目标形状。钢材随着自身强度的增加,可延展性会逐渐变差,超高强钢的零件生产对冲压设备的要求 极高,且对模具寿命有很大的影响。所以近些年,越 来越多的车企开始使用热冲压成形技术来生产车身骨骼结构。

2 热冲压成形新技术介绍

随着科技的不断进步,热冲压成形工艺不断进 行着更新迭代。接下来主要介绍几种车身结构中常 用的热冲压成形技术。

2.1 补丁板技术

补丁板技术,英文名叫做Patchwork,顾名思义, 是通过类似传统打补丁的方式在一个板材上面焊上 一个用于补强的板,再进行热冲压成形,进而得到一 个整体的结构。具体的生产步骤如下(图 3):

补丁板热冲压成形技术的应用使原本需要 2 套 甚至更多模具冲压成形再焊接成一个整体的总成零 件,通过一套模具就能实现总成的生产。其优点在于 可以减少模具的个数、削减工程数、降低生产成本; 也可以更好地控制总成的精度,如总成的轮廓度、孔 的位置度及尺寸等。不足的地方是对于总板厚有一 定要求,目前国内厂家可以做到总厚度不超过 4 mm ; 如果需要焊接螺母,则厚度会直接影响螺母的焊接品 质。由于 2 个零件之间是直接接触的,没有间隙,电 泳液不能接触到 2 个零件,如果是防锈等级较高的部位,则不建议使用补丁板结构。

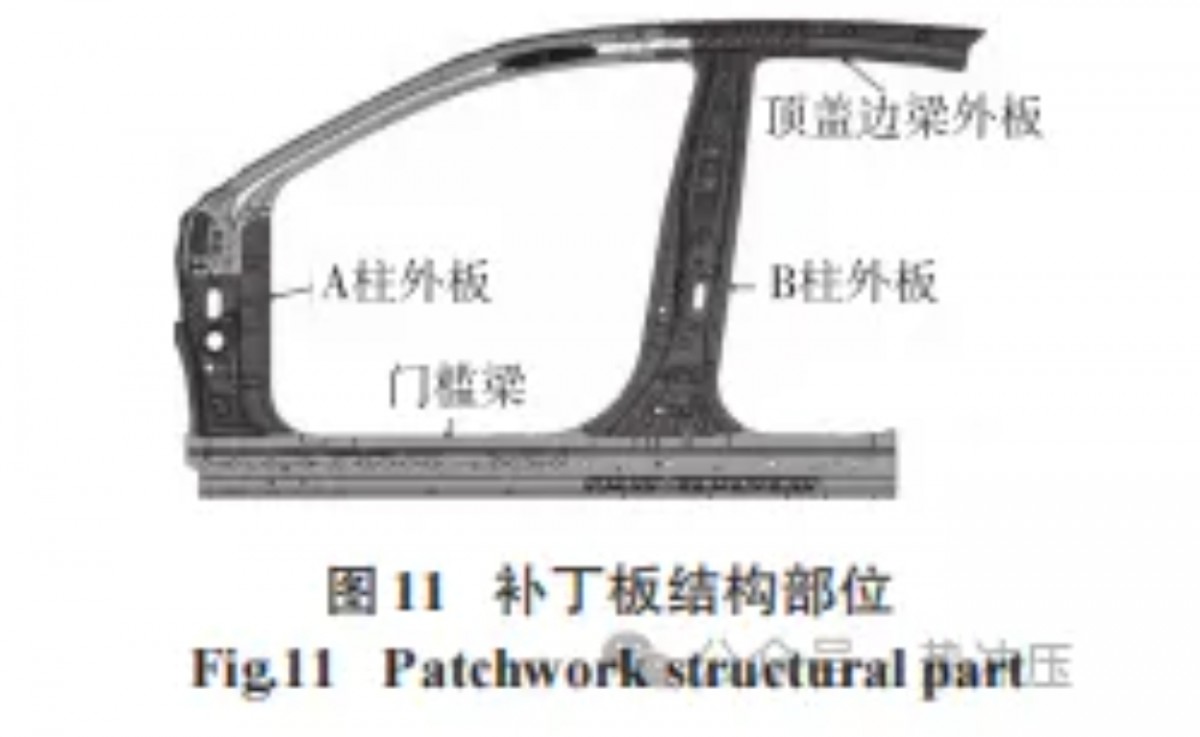

目前补丁板结构常用在A 柱外板、B 柱外板、顶 盖横梁、顶盖边梁外板等位置。常见的生产厂家如海 斯坦普、卡斯马、凌云、华翔、丰田铁工等。

2.2 软区技术

软区技术,英文叫做 Softzone,顾名思义,就是 对结构进行软硬区域的分区。一般热冲压成形零部 件的强度在 1 500 MPa 左右,软区技术即是在热冲压成形结构上得到一个强度较小的区域。目前软区 技术的主要生产加工步骤和正常的热冲压成形步骤 相同,主要不同点是成形后的零件不同区域冷却速 度不同。

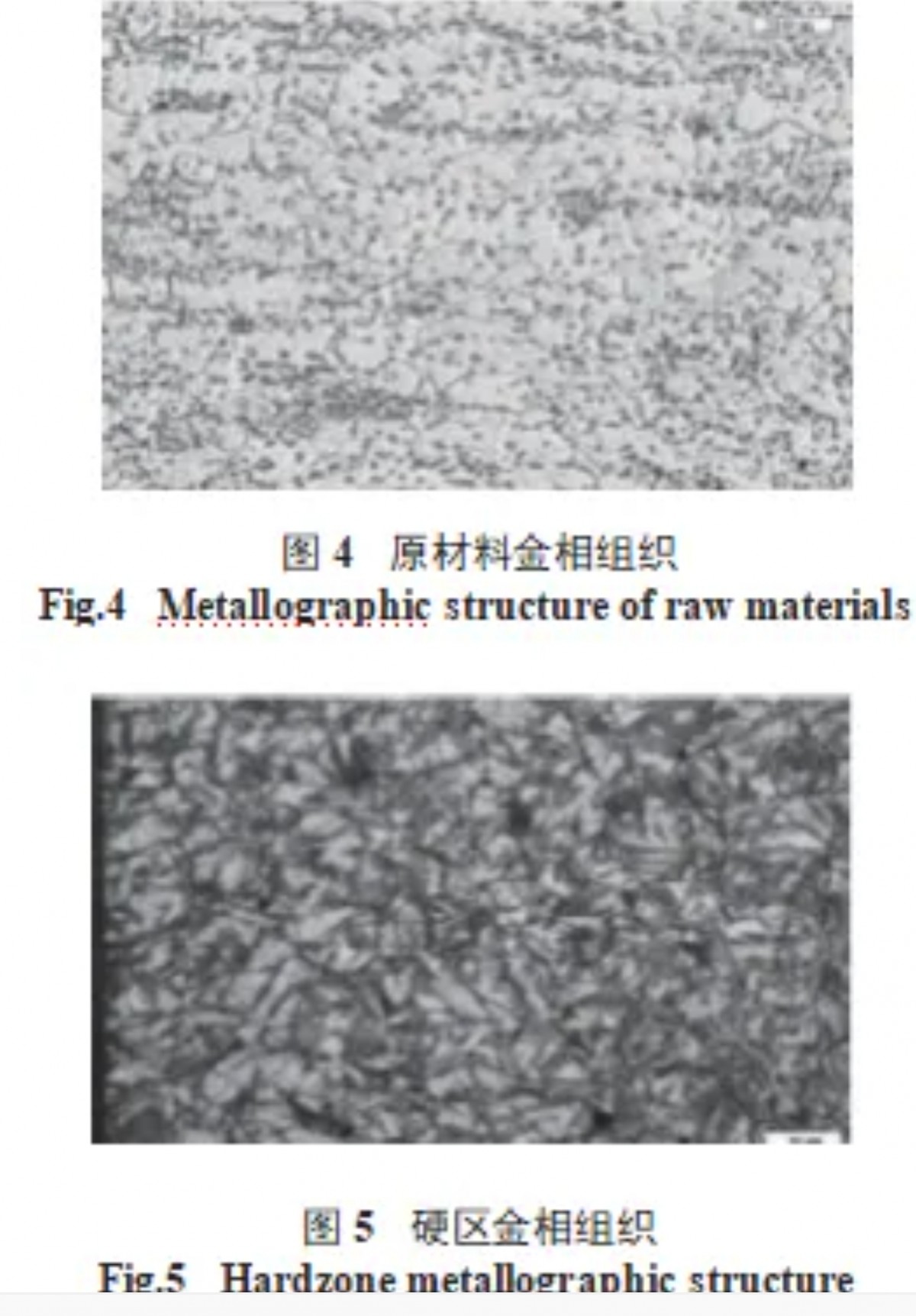

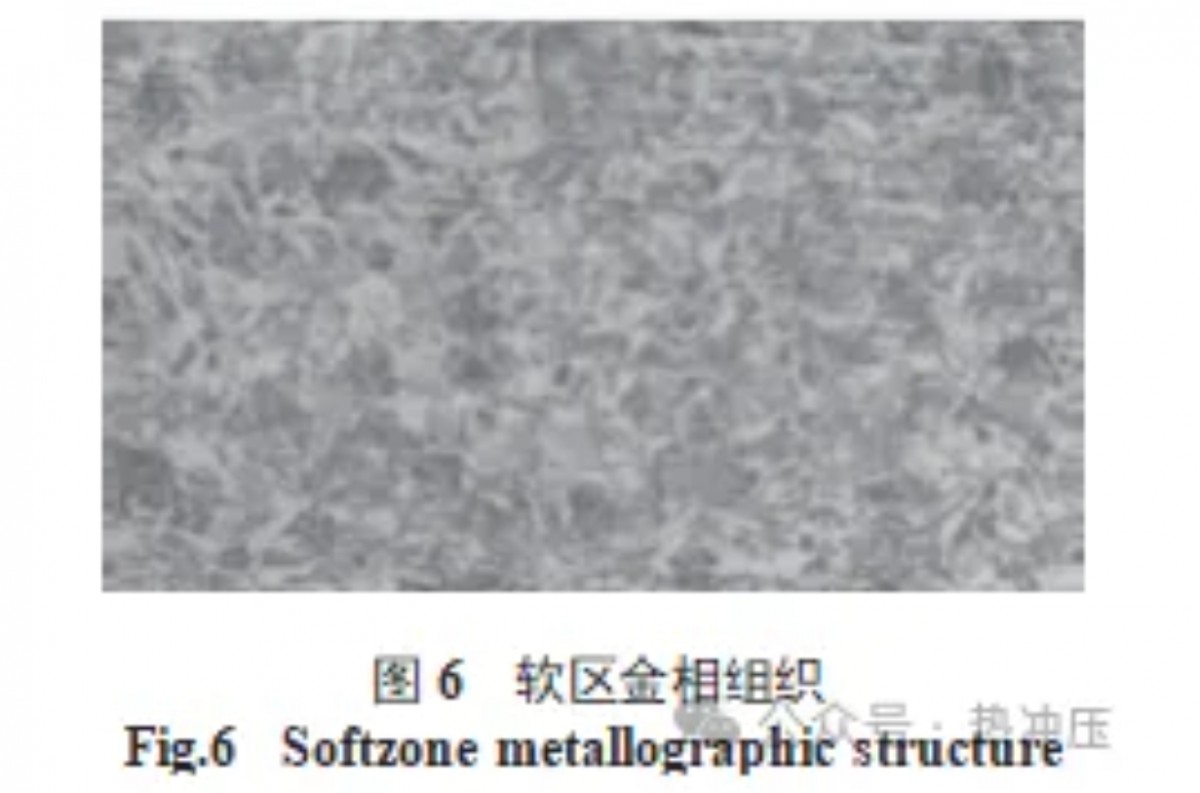

热成形钢板及钢带成形前主要为铁素体和珠光体(图 4),允许少许贝氏体存在。当高温模具的冷却 速度很快时,热成型车身零部件硬区的金相组织为马 氏体(图 5),该区域的屈服强度及硬度都很高,一般 在 1 350 MPa 以上。当模具的冷却速度较慢时,零部 件的金相组织主要由铁素体、贝氏体和少量珠光体 组成(图 6),通过控制不同的冷却速度,该区域的屈 服强度一般可以控制在 330 ~ 590 MPa 之间[3]。

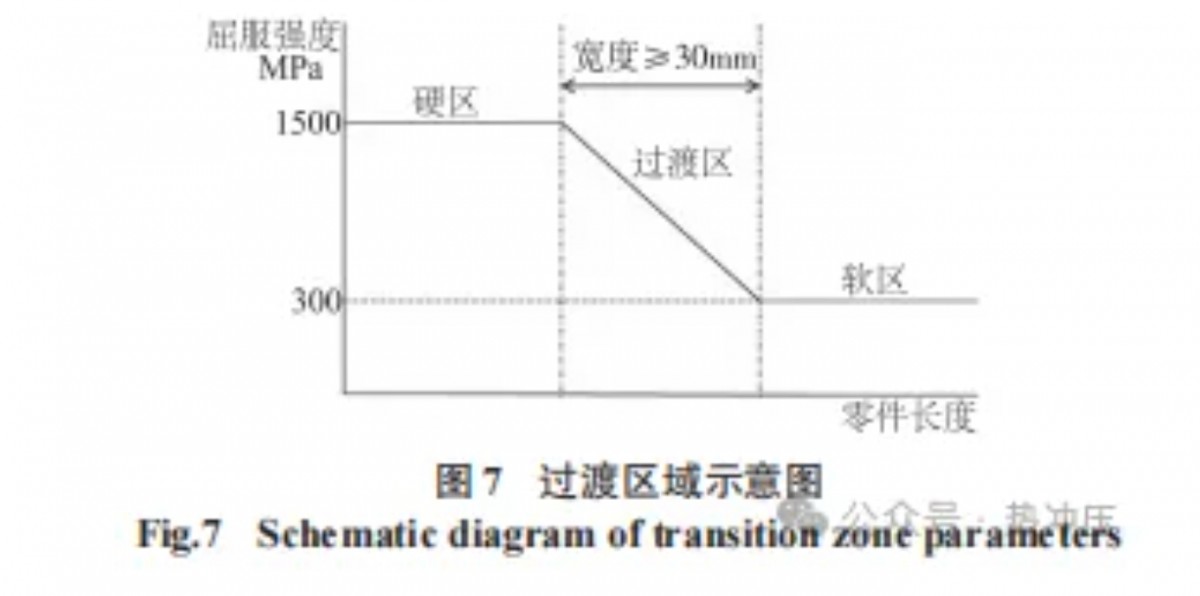

热冲压成形零件的冷却一般是通过冷却模具进 行,对于软区结构,因为模具是同一个,所以在软硬区 之间势必会存在一个过渡区域(图 7)。该区域的性 能介于软硬区之间,根据目前的生产工艺,过渡区宽 度一般可以控制在 30 mm以上。

2.3 TRB热成形工艺

TRB 是板材生产工艺的一种方式,是一种连续可变截面轧制成不等厚板材的板材生产工艺。其优势是可以根据不同位置的实际需求调整板厚,以达到精益化设计生产,强度要求高的地方可以增加厚度, 要求低的位置可以减少板厚,从而更贴合于设计的初 衷和减少冗余,节省材料。

TRB 热成形工艺是指应用TRB 板材工艺生产 的连续可变截面不等厚板材,可应用热冲压成形生 产工艺进行结构的生产。该技术的应用可以实现车 身不同部位的最优化设计,尤其在白车身主要受力 的结构零部件上,如B 柱、顶盖横梁等,根据实际受 力状况对不同位置匹配不同的厚度,以达到轻量化 的目的。

TRB 热成形工艺主要同常规的热冲压成形工艺 一致。但是和常规热冲压成形工艺不同的是,为了结 构板厚最适化,需要在设计前期进行最适化区域划 分,所以TRB热成形工艺的实现就需要CAE 仿真分 析来完成最适化区域的划分。

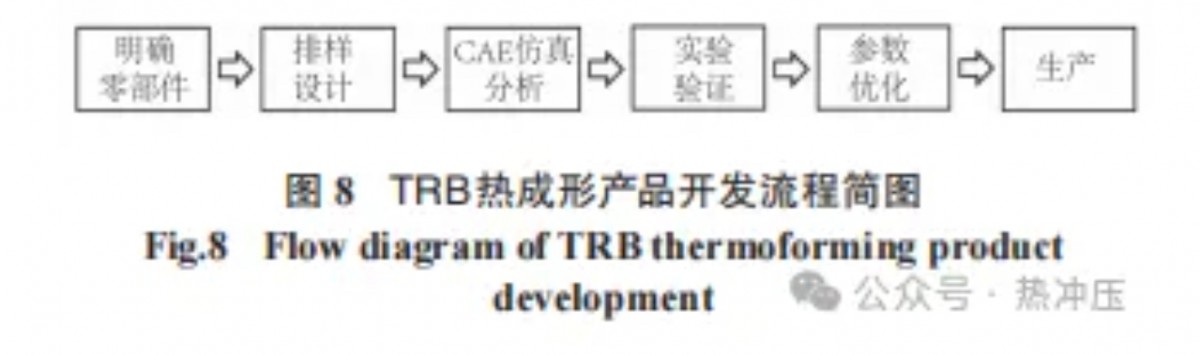

TRB 热成形零部件开发过程(图 8),主要有以下几个步骤:

①明确零部件及其主要的性能;

②对零部件进行排样设计;

③通过CAE仿真分析对结构进行优化; ④通过试验对结构进行验证;

⑤通过对比试验与CAE 结果进行分析优化,并 对零部件参数进行进一步优化;

TRB热成形工艺的优点在于可以使零部件各个结构最大限度发挥其作用,对汽车轻量化有着重要的意义。但是由于TRB热成形工艺的基础是连续可变截面板材的轧制成形技术,而就国内整体的板材轧制工艺环境来说,目前还未形成主流的应用,其板材的材料费昂贵是主因。该结构在德系汽车上的应用较多,而变厚板材的主要生产企业也是欧美系企业占比较大。虽然目前TRB 工艺的整体成本高,但随着科技 和工艺的发展,未来会有更多的应用。

2.4 TWB热成形技术

TWB 热成形技术是采用激光拼焊把不同厚度、 不同表面处理,甚至不同材料的金属薄板焊接在一 起,然后再进行热冲压成形。在车身结构设计时,可 以根据车身各个部位的实际受力和变形模式设定一 个合理的拼接板材,再通过冷冲压或热冲压得到适合的结构,从而达到节省材料、减轻重量的目的。TWB冷冲压工艺已经在汽车领域有了较为普遍的应用,如车门内板、地板、各种加强板等。TWB 热冲压工艺是伴随着近些年热冲压成形工艺的发展逐渐发展的,现阶段主要在B柱、门槛梁等同车辆碰撞性能关系大的 部位应用,且主要在国内自主车型和欧美系车型中应用得比较多,在日系车型里应用还不是很广泛。

3 一体门环结构

热冲压成形工艺主要有补丁板(Patchwork)、软 区(Softzone)、TRB 和TWB 这几种生产方式。现在的趋势是将这几种热成形工艺相结合形成一种复合热冲压成形生产方式,而这种复合热冲压成形生产方式最直接的应用就是一体门环结构。

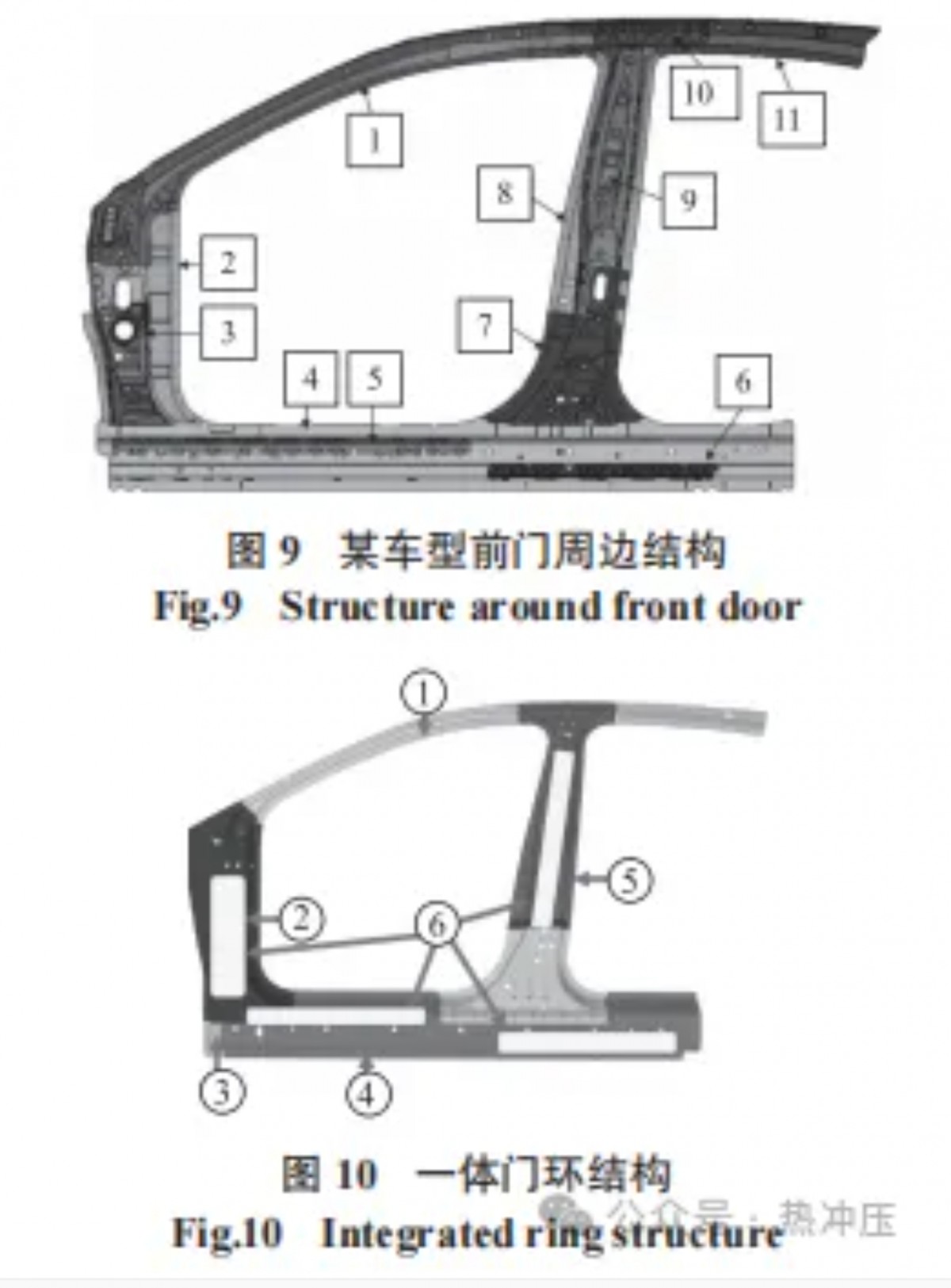

以某日系B 级车前门周边板金结构为例(图 9), 整体共分为 5 个总成,涉及到 11 个零件。从工程角 度考虑,一共需要 11 套模具来进行各个零件的成形, 且需要 5 套焊接工具来分别对每个总成进行焊接,另外还需要 1 套焊接工具对 5 个总成进行整体焊接。 首先,为满足焊接的性能,各个零件之间需要有一定 宽度的重叠搭接区域用于焊接,重叠区域的结构强度 要比需要的结构强度高;其次,零件冲压和焊接时都 有一定的精度要求,当一个零件由多个零件组成时, 其公差也会累计到一个比较大的程度,这样会增加对 整车精度控制的难度。

如果该B 级车采用一体门环结构,则可以采用 TWB+ 补丁板+软区结合的复合热冲压成形工艺来 进行生产。针对图 9 中的 1、2、4、7、8、11 这 6 个零 件,选用合适厚度及强度等级的 5个板材,利用TWB工 艺通过激光焊接成一个整体(图 10)。对于图 9 结构中 的加强板 3、5、6、9,则使用补丁板技术焊接到冲压基 材上作为补丁,再通过软区技术对B柱下端吸能结构进 行弱化处理,保持其在应对碰撞时的吸能效果。

当然,整体的生产过程不会如上文所述那样简 单。整体门环的设计生产过程同TRB热成形零件基 本一致。首先需要明确门环整体的性能要求,其中 以安全性能和各种碰撞安全性能、顶压性能为主,如 25% 微小偏置碰撞、侧面碰撞等。然后对各个部位板 材的尺寸、性能进行确定,并通过CAE 仿真分析不断 调整优化。之后进行试验验证及参数调整,以最终满 足量产车的性能要求。

一体门环结构相比于传统的生产方式,其优点 在于可以减少冗余结构,达到轻量化的目的;还能够 减少工序及模具数量,达到降成本的目的;并且对零 件整体的公差控制来说,较于传统的焊接结构,产品 精度可以控制得更好。但是现阶段各个主机厂生产 线的布置主要针对的还是焊接门环结构,如果采用一 体门环结构,生产工厂布置则势必要发生变更,这可 能会影响到企业的整体布局,尤其是一线多车型的生 产线,其考虑的因素会更多。

现在各个车企对车辆轻量化和降成本的需求越 来越大,所以一体门环结构已经开始在更多的车型中 进行应用。本田旗下高端品牌讴歌(ACURA)的部分 北美车型已经在应用一体门环结构。国内的各个车 企也在探讨开发一体门环结构。

4 某车型补丁板结构的开发设计

4.1 补丁板结构设计背景

企划一辆汽车的开发设计时,一定会考虑车辆的收益率。针对本次要进行的某车型的局改,从降成本出发,通过各种渠道,如对标、技术交流会等方式了解目前B柱主流结构设计是补丁板+软区B 柱的结构方案。而该车型现使用的还是分体冲压+ 焊接的总成生产方式,从模具数削减的角度对降成本可能会有一定的贡献度。接下来就对结构方案的降本效 果额进行确认,明确在A 柱外板、B 柱外板、顶盖边梁 外板及门槛梁的位置采用补丁板结构(图 11)。

4.2 补丁板结构一般设计思路

对于本次选定的 4 个部位,碰撞安全性能是评 价的主要标准,但是其他的性能如装配、防锈等,也 都需要满足。因为补丁板结构的 2 个板是紧贴状态, 门槛梁对防锈性能要求比较高,根据该车型的设计守 则,门槛梁在使用带有表面处理的原材料的基础上也 需要进行电泳处理,而 2 个钣金零件在零间隙的情况 下无法确保所有位置都能够覆盖,导致终止了门槛梁 的补丁板结构的开发。

车辆碰撞过程是一个极其复杂的过程。为确保 乘员安全和车身结构达到一定的强度,需要保证车身 能够发生一定的变形来缓冲吸能。在B 柱的开发中, 为了保证乘员在碰撞时不会在碰撞发生的极短时间 内受到能够威胁生命的加速的作用,需要将B 柱下端 设定为主要的吸能结构,以起到缓冲作用,所以B 柱 下端材料的强度等级选择较重要。本次车型的主要 结构变化点之一就是由原来的分体焊接式结构变成 了补丁板和软区相结合的热冲压成形结构。

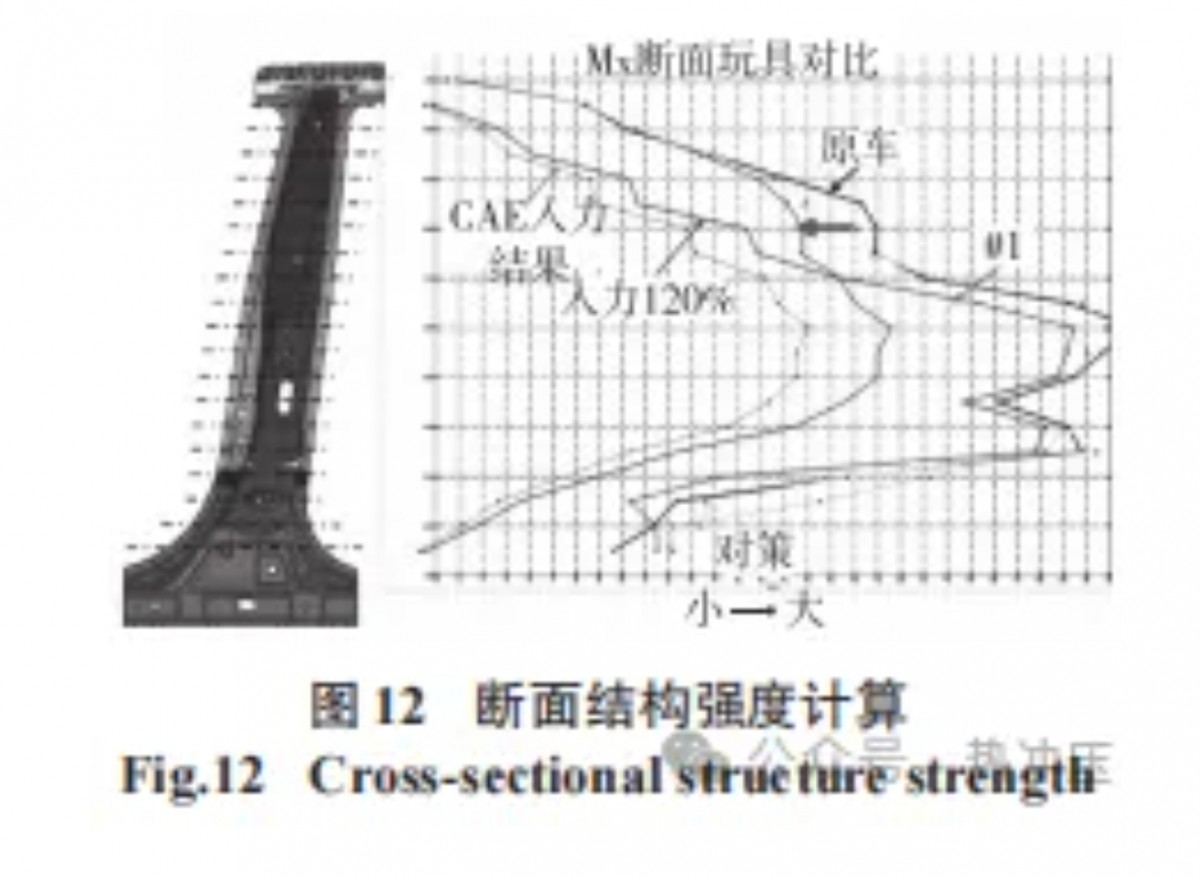

在明确目标结构后,需要通过断面强度计算,以 原型车结构作为基准匹配断面的轴力和弯矩,并确定各个位置断面的性能需求(图 12)。整合各个断面, 形成一整个补丁板结构零件,在进行局部结构的优 化后得到一个基本的零件结构。断面性能计算只是 定性定量的对比单一截面的性能,而零件是由无数个 断面组合而成的,且在实际碰撞过程中,其受力模式 极其复杂,需要行之有效的方法来进行性能验证,即 碰撞仿真分析。对CAE 结果进行解析,明确问题和改 善方向,之后对结构进行优化和再分析,一般会进行 3 轮碰撞仿真分析来进行结构验证,最后再通过实车 的试验评价来进行最终的性能判断。

4.3 CAE碰撞性能分析

4.3.1 A 柱

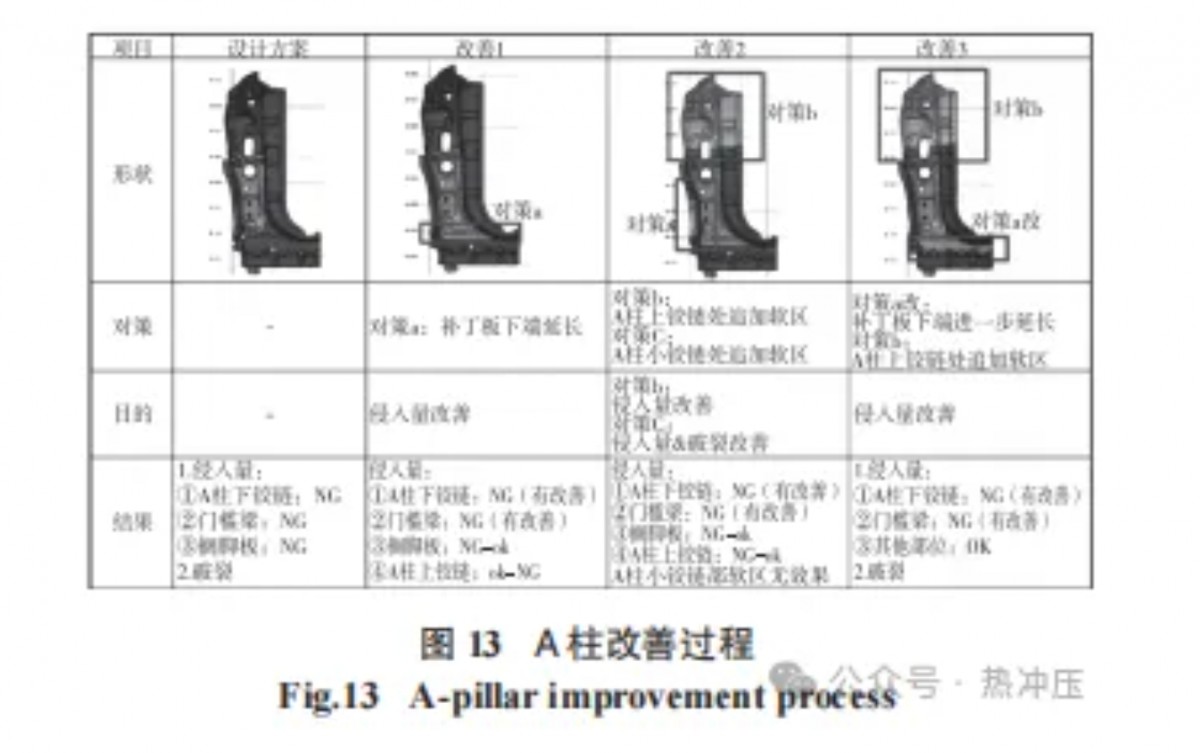

A 柱主要是应对正面碰撞和偏置碰撞,其中以 25% 微小偏置碰撞最为严苛。在进行A 柱补丁板结 构的碰撞分析时,门槛梁发生了弯折。分析其原因, A 柱整体的变形量相较于原型车要小,根据功能原理 及能量守恒定律,得出A 柱吸收能量变小,门槛梁为 吸收更多的能量承受了更大的力的作用,最终导致门 槛梁发生了弯折。改善方向就是提升A 柱的吸能,即 减小其结构强度。主要改善方向是通过改变补丁板 形状、设置软区并调整软区范围等方式(图 13),但是 最终结果还是无法满足开发目标,开发终止。

4.3.2 B柱

B 柱主要是应对侧碰和柱碰性能。对比国内各 个评价机构的评价标准,选定 C-IASI 的侧碰标准 作为目标基准。但是由于该原型车当时是按照北 IIHS— 60 km/h 侧碰为目标设定的结构,为保持该款 车型的车身性能与原型车一致,在开发过程中的评价 基准是与原型车性能相当。

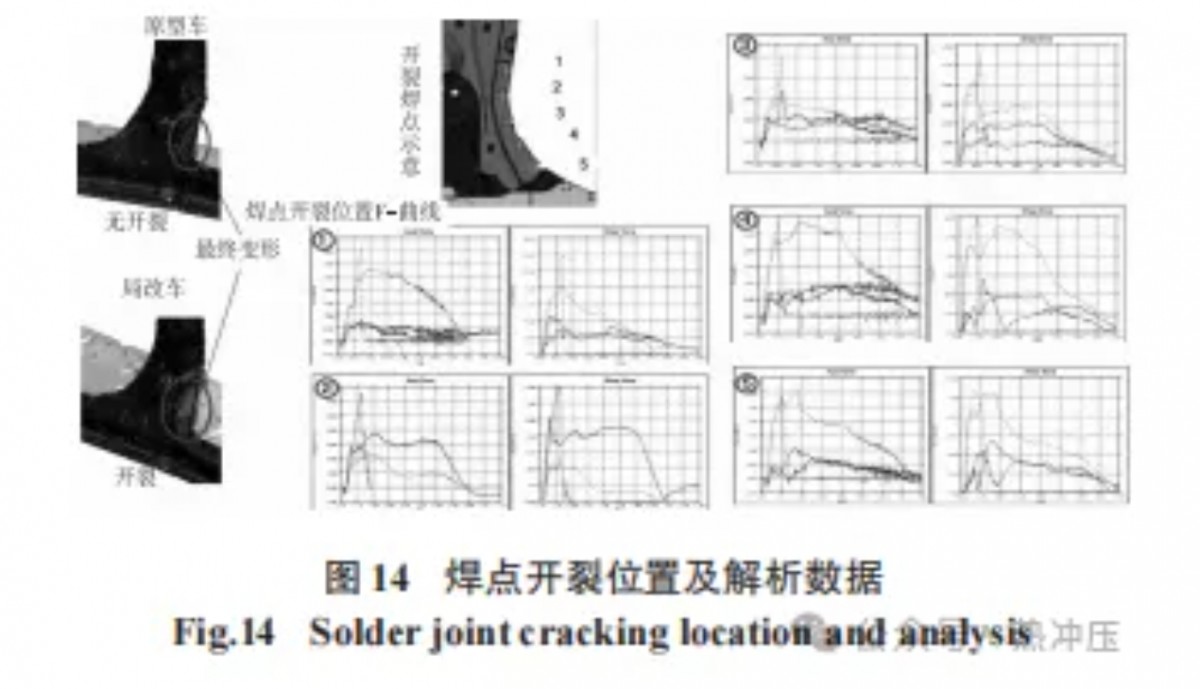

整个CAE 侧碰仿真分析过程分为 3 个阶段,第 一阶段是对提案结构具有的性能进行摸底,同原型车 分析结果对比发现,结构的整体变形量变大了,而且 下端的B 柱内外板之间的焊点发生了大规模的开裂。 分析其原因,主要是下端吸能位置的变形模式与原型车不同,没有发生足够的变形来吸收能量,在碰撞初 期(约 10 ms),B 柱内外板焊点受到了较大的力,焊 点开裂,致使下端结构失效,从而导致B 柱整体的侵 入量变大(图 14)。

根据分析确定的原因制定了一系列对策。首先, 针对变形模式不同这个问题,对比了原型车和该款 车的B 柱结构,该款车下端安全带安装位置加强零件 的立面过高,碰撞发生后,改变了下端的褶皱趋势,支 撑性较强。改善对策就是变更立面结构,使之同原型 车保持同样的趋势,以达到控制下端变形的目的。其 次,针对焊点开裂问题,同焊接工程相关部署人员协 调,调整焊点间距,增加焊点数量,以减少每个焊点分 担的力。以此改善为分析基础,然后进行第二阶段的 CAE 仿真分析,结果合格。

第三阶段即是对现有的改善结构进行进一步优 化和剔除冗余结构,将车身零结构进行最适化设计, 以达到降成本和减重的目的。

4.3.3 顶盖横梁

顶盖横梁主要考虑侧碰和顶压性能。本次局改 车型中,将原来 2 个单体冲压再焊接的总成零件变为 补丁板结构。原车结构是由一个热冲压成形件和一 个 980 MPa相当的材质直接变更为一个补丁板热冲

压成形件。考虑到同其他周边各个零件之间的配合 关系,未对其板厚进行调整。从断面强度来说,变更 后的结构整体上优于原车结构。经过CAE 仿真分析, 该位置的整体变形模式与原车基本相当,结果判定 合格。

4.4 小结

基于本次局改车型的开发,可以将车身开发过 程总结如下:首先要明确开发的主要目的,即目标, 在开发目标的大前提下,通过各渠道获取相关情报后 明确对象;然后通过对各个性能的预测及对目标达 成率的分析初步过滤掉不可实现的对象;再结合仿 真分析明确变更对象;最后进行相关零部件开发及 整车验证。

5 结 语

目前对于传统燃油车来说,国内油耗标准越来 越严苛,轻量化可以降低油耗和提升整车的动力优 势;而对于新能源车系来说,轻量化可以提升行驶里 程。所以无论从哪个角度出发,热冲压成形零部件在 车身上的应用只会越来越多,而热冲压成形各种技术 也会更加成熟。在未来, TRB 和一体门环结构可能会 是车身轻量化、集成化结构解决方案的大方向。

参考文献

[ 1 ] 吴文凯,朱明清,王云龙,等. 热冲压成形技术研究与 汽车轻量化应用现状[J]. 黑龙江科学,2019(18):4-7.

[2 ] 王乐平,董兵,张怀良,等 . 热冲压成形技术及其在 汽车中的应用[J]. 四川文理学院学报,2003 ,31(2):156-160.

[3 ] 饶俊威,周文煜,闫亮,等 . 车身B 柱软区与补丁板 技术应用研究[J]. 汽车文摘,2021(1):58-62.

作者:武俊男,张津宁,刘凯悦,王忠达

来源:热冲压