摘要:介绍电动客车常见的电池热管理系统的结构及工作原理,为电动客车电池热管理的设计提供参考。

动力电池性能对电动客车的性能有着重要影响,而动力电池的工作温度与其性能密切相关,同时也影响着动力电池的寿命和安全性。因此,动力电池的热管理系统也非常重要。

1 电池热管理的几种形式

动力电池的热管理包括高温时对其冷却和低温时对其加热。

1.1 电池冷却方式

常见的动力电池冷却方式主要有自然风冷、强迫风冷、液冷和冷媒直冷。其中强迫风冷是直接将车内的空调风、自然风或车外对流风引入电池安装舱对电池包进行冷却;液冷是用空调出风或单独制冷设备的冷媒降温冷却液冷却后进入电池包内的热交换器对其中的电芯进行热传导,从而实现电池降温的目的;冷媒直冷是直接将单独制冷设备的冷媒引入电池包内的热交换器,对其中的电芯进行热传导来给电池降温。不同冷却方式的对比如下:

1)自然风冷方式的冷却性能取决于外界环境,不占用空间,无需控制,无能耗,系统成本低,容易实现,工艺可靠性最高,涉水风险低。

2)强迫风冷方式的冷却性能较差,系统体积最大,涉水风险高,但重量较轻,容易控制,能耗低,系统成本相对较低,相对容易实现,工艺可靠性高。

3)液冷方式的冷却性能较好,系统体积较小,控制原理成熟,难度中等相对容易实现,但该方式的系统重量较重,能耗高,系统成本最高,工艺可靠性一般,涉水风险较高。此为行业目前普遍采用的冷却方式。

4)冷媒直冷方式的冷却性能最好,系统体积较小,重量较轻,能耗较低,系统成本中等,但控制原理困难,实现难度高,工艺可靠性较高,涉水风险高。

目前冷媒直冷技术并不成熟,尚处于研究阶段,未进入工程实施阶段。虽然冷媒直冷的换热效率高,但是冷媒在电池包内的蒸发通道中蒸发时各处温度相差较大,电池温度一致性较差,从而影响电池的充放电容量。另外客车电量大,电池包数量多,采用冷媒直冷的管路布置复杂且存在容易泄漏的风险。

1.2 电池加热方式

常见的动力电池加热方式如下:

1)电池包内部集成电加热膜直接对电芯加热。该加热方式的效果取决于外界环境的温度。环境温度高于0 ℃时,采用电加热膜加热效果较好且不占用空间,无需控制,无能耗,系统成本低,容易实现;环境温度低于0 ℃时,电加热膜加热效果较差,一般不采用此加热方式。

2)在电池热管理水路循环系统中串接电液体式加热器对防冻液进行加热。该方式加热效果好,系统体积较小,仅需要占用一部分空间,成本相对较高,但是控制原理成熟,工艺可靠性较高,相对容易实现,是目前最常用的电池加热方式。

2 电池热管理系统的结构及工作原理

不管是冬天还是夏天,电池的正常工作温度都是25 ℃±5 ℃,冬天需要通过电池热管理设备加热,加热的目标水温为25 ℃±5 ℃;夏天需要通过电池热管理设备降温,降温的目标水温也为25 ℃±5 ℃。下面介绍3种客车常用的液冷(热)式电池热管理系统,这3种电池热管理均属于加热冷却一体式系统,根据纯电客车使用及环境温度要求,当系统需要冷却时,直接通过电池热管理系统的换热器对防冻液进行降温;当系统需要加热时,电池热管理水路循环系统中串接的PTC电液体式加热器对防冻液进行加热。

2.1 简易机组形式

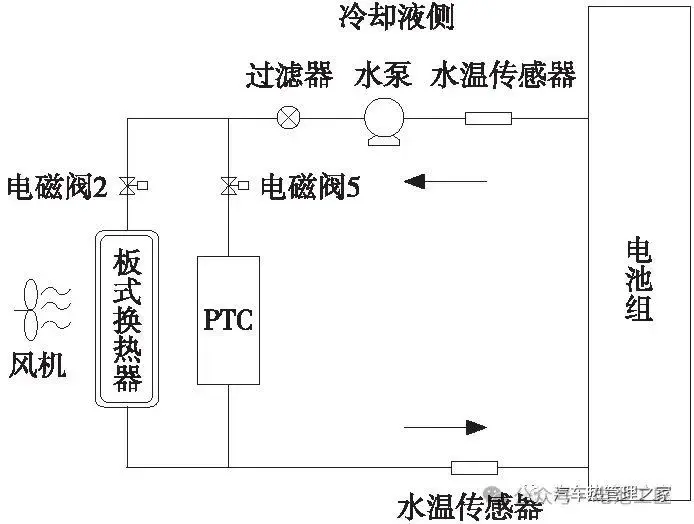

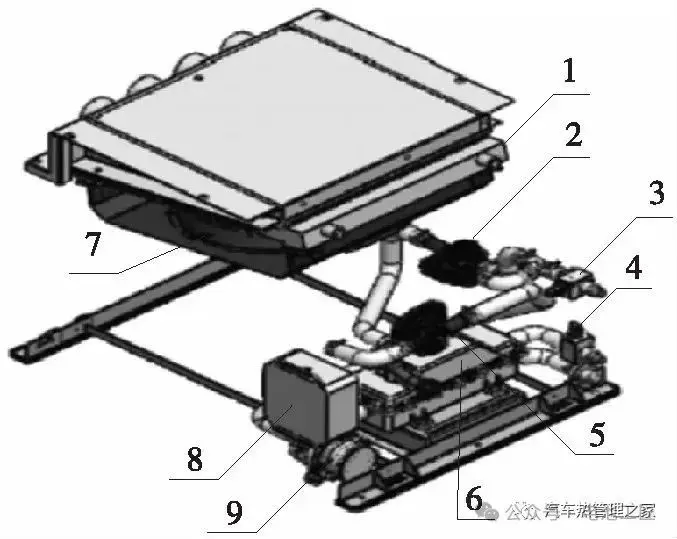

简易机组包括板式换热器、水泵、风机、PTC电液体加热器,其原理如图1所示,其组成如图2所示。

图1 简易机组系统原理图

1-板式换热器;2、5-电磁阀;3、4-水温传感器;6-PTC;7-风机;8-控制器;9-水泵

图2 简易机组结构图

当简易机组系统收到制冷信号时,电磁阀2打开,电磁阀5关闭,风机和水泵开始工作,通过引风管从空调风道内抽取冷空气,冷空气通过机组内的板式换热器与系统里的防冻液完成热交换,然后通过水泵将防冻液送入电池内部的换热器中,从而达到降低电池温度的目的。当收到制热信号后,电磁阀2关闭,电磁阀5打开,机组内部的PTC电液体式加热器和水泵开始工作,给系统里面的防冻液加热,同制冷循环原理一样,通过防冻液与电池内部换热板的热交换达到使电池升温的目的。

除了加热和冷却外,水冷机组一般还具有自循环功能,主要是为了解决电池内部温差过大的问题。当收到BMS的自循环指令后,PTC电液体式加热器和风机均停止工作,水泵正常运行,防冻液通道打开,水路自循环运行,避免电池内部温差过大。

简易机组结构简单,价格相对低廉。但由于没有独立的制冷系统,需要从车厢抽取冷空气来降低防冻液温度,导致制冷量较小。另外,简易机组也受到空调系统工作状态的影响,使用具有局限性。

简易机组的制冷能力较差,制冷功率较小(一般小于2 kW),适用于采用电池充放电倍率较低的慢充电池的混合动力客车。

2.2 非独立机组形式

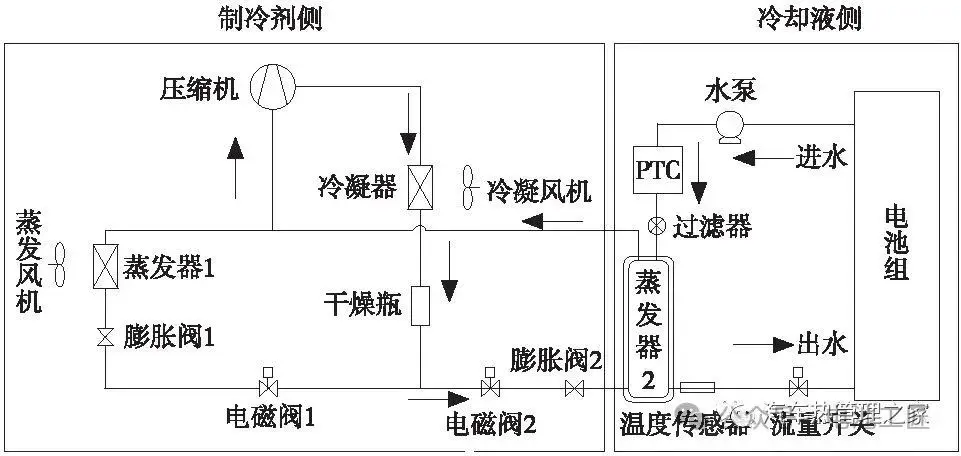

图3为典型的非独立机组的电池热管理系统组成图。其中:蒸发器1为空调系统蒸发器,用于给车厢空气降温;蒸发器2为水冷机组蒸发器,冷却水与制冷剂在此完成热交换,通过降低防冻液的温度来给电池降温。两个蒸发器总成处于并联状态,二者共用一套压缩机、冷凝器、干燥瓶等部件,通过电磁阀1和电磁阀2分别控制两路制冷剂的流通,同时利用膨胀阀1和膨胀阀2分别调节两路制冷剂的流量大小。当电池需要升温时,电磁阀2关闭,水泵和PTC电液体式加热器开始工作,防冻液被PTC加热后送入电池内部换热器,给电池加热。自循环模式时,电磁阀2关闭,PTC电液体式加热器停止工作,水泵运行,水路自循环运行,避免电池内部温差过大。

图3 非独立机组系统原理图

非独立机组不需要单独的制冷系统,可以降低热管理设备的成本。但由于非独立机组需要从空调系统分流一部分制冷剂,必然会对乘客区的制冷效果产生一定影响,同时也增大了空调系统的负荷;另外,从空调系统到电池水冷机组之间过长的空调高低压管路也不利于提高空调系统的能效比;最后,客车空调的冷凝器、蒸发器总成一般布置在车顶,这样就限制了电池热管理设备的安装位置,例如,当电池底置时,电池水冷机组和空调系统之间的高低压管路连接会比较困难。

实际上,对于客车企业而言,每个车型的空调厂家和型号并不固定,导致水冷机组和空调的匹配比较困难,这也是限制非独立机组使用的一个重要因素。此外,非独立机组的制冷功率较大,一般适用于6 kW以上的场合。由于装备非独立机组电池热管理系统的客车存在和整车制冷的需求冲突,导致控制逻辑较为复杂,适用于采用电池充放电倍率较高的快充电池的纯电动客车。

2.3 独立机组形式

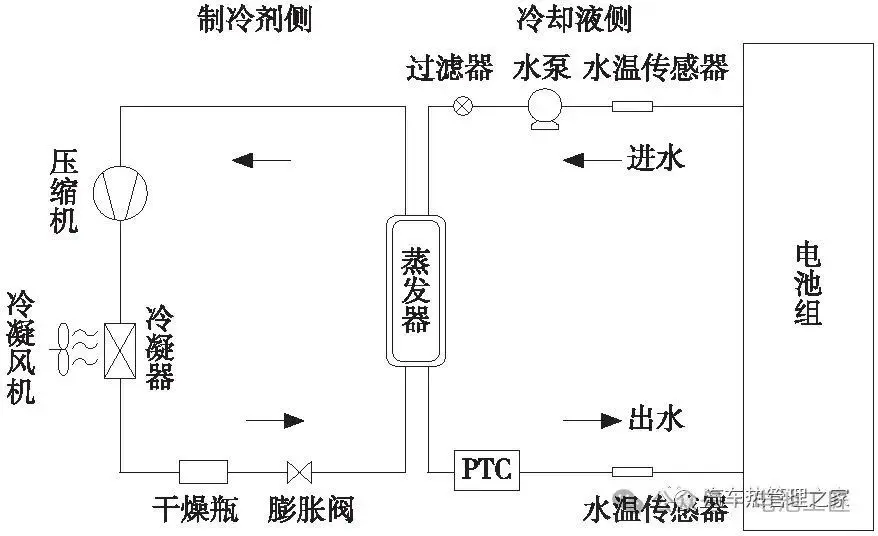

独立机组相当于一个小型的纯电动空调,具有一套独立完整的制冷系统,图4为独立机组的电池热管理系统原理图。

图4 独立机组系统原理图

电池热管理独立机组与普通空调的一个较大的差别在于蒸发器的结构不同。普通空调蒸发器用于空调冷媒与空气间的热交换,但是独立机组内部蒸发器用于空调冷媒与防冻液之间的热交换。这种特殊的热交换器一般采用套管式结构,换热管道分为两层,冷媒在内层管道,冷却水在外层管道,两层管道之间分布一些翅片以增加换热面积。独立机组的蒸发器和冷凝器有一体式设计和分体式设计两种形式。

独立机组需要单独的制冷系统,当系统收到制冷信号时,风机和水泵开始工作,制冷剂通过机组内的板式换热器与系统里的防冻液完成热交换,然后通过水泵将防冻液送入电池内部的换热器中,从而达到降低电池温度的目的。当收到制热信号后,机组内部的PTC电液体式加热器和水泵开始工作,给系统里面的防冻液加热,同制冷循环原理一样,通过防冻液与电池内部换热板的热交换达到使电池升温的目的。

独立机组可以根据需要设计不同的功率,匹配相应功率的压缩机、蒸发器等部件,因此可以满足不同制冷功率的需求,使用范围更加广泛。相较于非独立机组,独立机组对电池内部温度变化的响应更迅速,不用考虑乘客区对空调制冷性能的要求,布置也相对灵活。

与非独立机组系统相比,独立机组多了一套单独制冷用的压缩机和冷凝器,成本较高。但因其为一个独立系统,控制逻辑相比非独立机组较为简单。独立机组系统的制冷能力可根据需要进行选择,一般在2 kW以上,适用于采用电池充放电倍率较高的快充电池的混合动力客车和纯电动客车。

3 结束语

电池热管理系统作为电动客车的重要组成部分,有效地保证了动力电池的使用性能、安全性和寿命。因此,在实际设计过程中,充分了解电池热系统设备的结构及工作原理非常重要。

作者:梁辉耀,冯还红

厦门金龙联合汽车工业有限公司

来源:新能源电池包技术