包边是汽车制造和其他行业中常见的一种连接和处理工艺,主要用于将板材的边缘进行处理,以提升结构强度、密封性和美观度。包边的原理和种类可以从多个方面进行分析:

一、包边原理

包边的基本原理是通过机械力或热作用,使材料的边缘部分以特定的方式与其他部分或配件进行连接或包覆。包边不仅用于增强部件的强度,还可以改善外观和防止腐蚀。具体原理包括:

物理变形:

通过对板边施加压力,使其向内折弯或包覆,以达到紧密连接或增强强度的目的。

焊接与黏接:

在某些包边工艺中,采用焊接、激光焊接或粘接等手段,使材料的边缘部分与主体连接在一起,以提高强度和密封性。

热处理:

在一些情况下,包边过程中可能会使用加热元件使材料软化,便于成型和连接。

模具成型:

通过使用特定的模具,改变边缘的形状和结构,实现更加复杂且精确的设计要求。

二、包边种类

包边的种类较为丰富,以下是几种主要的包边工艺:

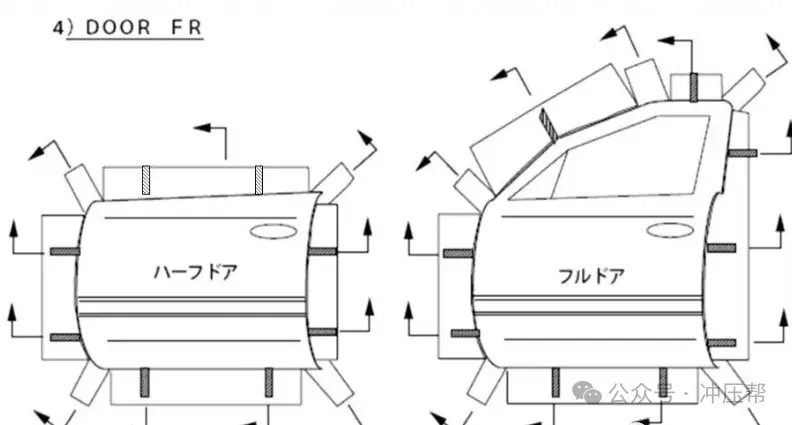

机械包边:

采用机械设备(如包边机)实现对材料边缘的折边或压边,相对简单且效率较高,常用于金属片的加工。

焊接包边:

通过焊接工艺(如点焊、弧焊等)将包边材料与基础材料连接,增强结构稳定性。普遍用于承受较大压力或负荷的部件。

热塑成型包边:

对某些热塑性材料,通过加热后进行成型,使边缘部分顺利包覆,常用于塑料部件的生产。

黏接包边:

使用粘合剂将包边材料与主体进行连接。此方法适合于需要密封的场合,如车身密封条的包边。

电焊包边:

包边材料电焊到基材边缘,形成高强度的焊接接头,广泛应用于金属车身结构中。

模具包边:

在特定的模具中,通过加热和施压,将包边材料固定在基材上。适用于大批量生产,提高效率和精度。

柔性包边:

通过使用软质材料(如橡胶或塑料等)进行柔性包边,主要用于密封和保护作用,常见于汽车和家电产品的边缘。

包边质量控制

车身零部件的包边质量控制是汽车制造过程中非常重要的一环,因为包边工艺直接关系到车身的结构强度、密封性和外观质量。以下是一些关键的质量控制要点:

一、设计阶段的质量控制

材料选择:

选择适合的材料(如钢材、铝材或塑料),确保其符合强度和韧性的要求,同时要考虑材料在包边过程中的可加工性。

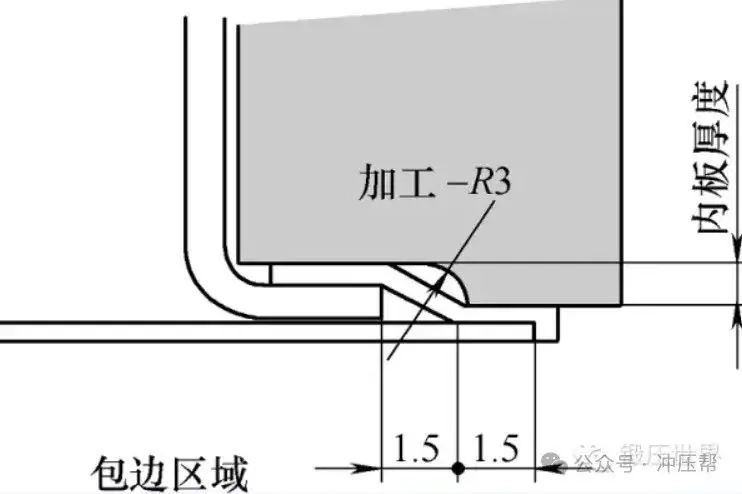

包边设计优化:

在设计阶段进行合理的包边形状和尺寸设计,确保包边的厚度、边缘半径和形状符合工艺要求,以减少加工难度和提高整体质量。

二、工艺过程的质量控制

工艺参数设定:

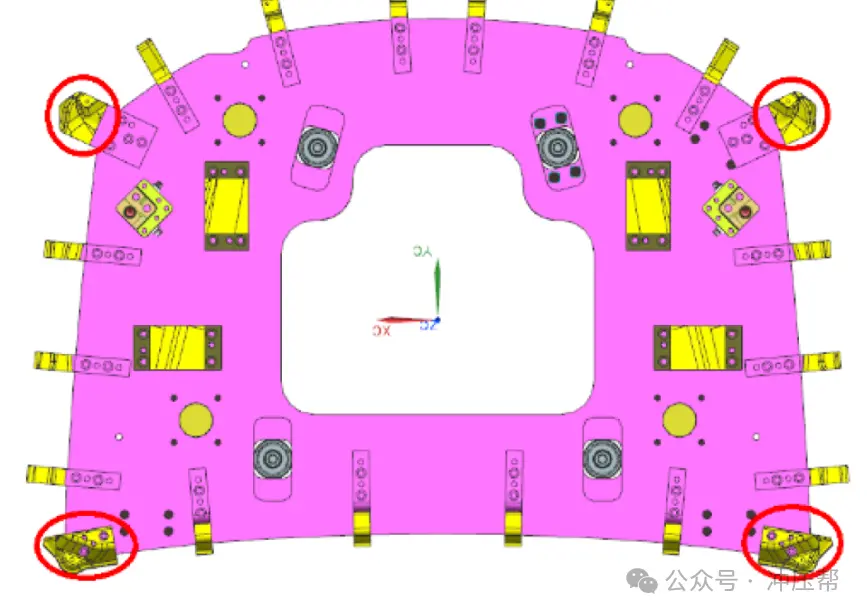

确定合适的包边工艺参数,如压力、温度和速度等,以保证包边过程中的材料变形和合适的连接效果。

设备调试与维护:

定期检查和维护包边设备,确保它们处于良好的工作状态,包括模具的精度和稳定性,避免因设备故障影响包边质量。

环境控制:

控制工作环境的温湿度,确保在适宜的环境下进行包边操作,特别是在使用热塑性材料时,更要注意温度的控制。

三、生产过程的质量监控

尺寸与形状检查:

在包边过程中,通过工位测量或自动检测设备定期检查零件的尺寸和形状,确保其符合技术要求,避免偏差。

焊接质量控制:

若包边过程中涉及焊接,需监控焊接工艺,包括焊接位置、焊接力度、焊接时间等,尽量避免焊接缺陷,如气孔、裂纹等。

黏接质量监控:

对于需要粘接的包边零件,进行粘合强度测试,以确保粘接效果符合标准,并避免由于黏合不良导致的脱落或漏水现象。

四、成品检验与测试

外观检测:

检查成品的外观质量,包括包边的平整度、光滑度、无划痕等,确保产品符合视觉和美观要求。

功能性测试:

对于涉及密封性能的零部件,需进行浸水试验或气密性测试,确保包边处无漏水、漏气等问题。

耐久性测试:

进行长期的耐久性测试,模拟实际使用环境,检查包边部位的疲劳状况和潜在的退化问题。

总结

包边是一个多功能的工艺过程,通过不同的原理和方法,可以针对不同的材料和应用场景选择合适的包边类型。对于确保产品的强度、密封性和外观都起着至关重要的作用。在设计和制造过程中,选择合适的包边工艺也是提高产品质量和竞争力的关键因素。

车身零部件的包边质量控制涉及多个环节,从设计到生产,再到最终的检验和改进,每一个环节都需严格把关。通过系统的质量控制措施可以有效提高车身零部件的整体质量,确保其在使用过程中的性能和可靠性。

来源:冲压帮