12月23日消息,广汽本田汽车有限公司开发区新能源工厂正式投产。工厂年产能达到12万辆。该工厂集成了多项前沿技术,并实现了"投产即零碳"的目标,成为行业内的绿色标杆。

工厂引入了智能MES制造执行系统,强化了数据分析的应用,实现了生产全过程的智能化管理。该系统能够对生产现场资源进行最优化调配,并联动自动导引车(AGV)集群,实现精准高效的物流配送。此外,通过打通研发、生产、销售全流程数据链,工厂形成了一体化的数字化管理模式。

在全流程RFID技术的支持下,每台车辆均拥有独特的“数字身份”,集成了生产过程中上万个数据点,构建了“一车一档”的大数据管控体系。这种技术使得每辆车的生产记录终生可追溯,从而全面提升了产品品质的可控性。

工厂还配备了“设备在线管理系统”,实现对设备健康状态的实时监控,确保产品质量参数的透明化。通过物联网(IoT)技术的应用,工厂内部的900多套设备能够互相"对话"并共享数据和指令,从而实现生产和物流的智能调度。同时,消费者也可通过专属App实时查询车辆生产进度。

车间智能化的深入应用

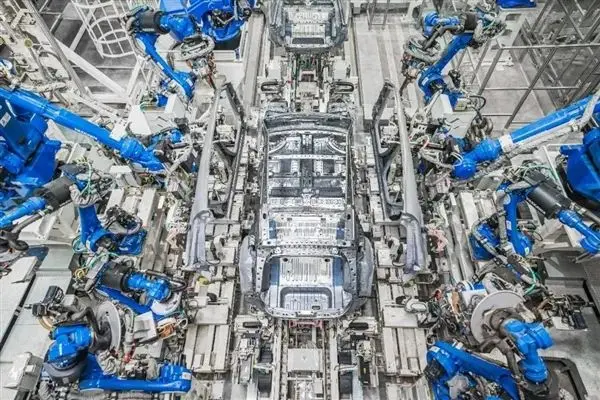

工厂的四大核心车间——冲压、焊装、涂装和总装,全面导入智能化设备,实现了生产流程的高效升级。

冲压车间冲压车间采用全伺服生产线,最快仅需3.75秒即可完成一个或一对冲压零件的生产。零件生产完成后,由机器人全自动装箱,并通过AGV将冲压件运送至智能立体仓库。该仓库高达七层,面积约为6.5个篮球场,与生产系统智能对接,可实现零件的自动出库和物流配送。

焊装车间焊装车间大规模应用高速机器人,焊接过程实现100%自动化。通过AGV设备,车间的运输环节同样实现了全面自动化。此外,车间采用了视觉引导技术,用于大中部件的自动取件安装,并创新性地引入焊接强度AI检测技术,为汽车“拍摄CT”,确保车身焊点的100%合格。

涂装车间涂装车间采用了行业领先的定量机和喷枪系统,能够实现车身100%的全自动涂胶。结合视觉定位系统,打胶精度可以达到0.5毫米。这种精密技术提升了车身的光泽度和平滑度,确保了高品质的涂装效果。

总装车间总装车间则引入了多项高效自动化技术,包括机器人集约阵列无人化全自动分装线、高精度三维视觉定位技术的大部件自动合装,以及超小零件的精细化自动装配。车间的整体自动化率接近30%,大幅提高了生产效率。

新能源工厂通过先进技术的综合应用,实现了高品质制造与绿色环保的高度统一。

广汽本田开发区新能源工厂通过全面导入智慧能源管理系统,工厂实现了用能终端的实时监控,并建立了能源AI模型,对高功率设备进行智能控制。同时,通过光伏发电与能效提升等措施,工厂进一步降低了碳排放,为绿色可持续发展树立了新标杆。

未来,这种融合数字化与绿色环保的生产模式或将成为行业的新标准。

来源:汽车制造网