当电动汽车的浪潮席卷全球,您是否好奇,那些驱动电动未来的核心零部件是如何被制造出来的?当智能化、个性化成为行业关键词,您是否忧虑,如何优化零件工艺才能紧抓电动未来的巨大机遇?

让我们回到2月27日,埃马克重庆公司,在我们聚焦新能源汽车核心零件加工方案的技术开放日上寻找答案吧!

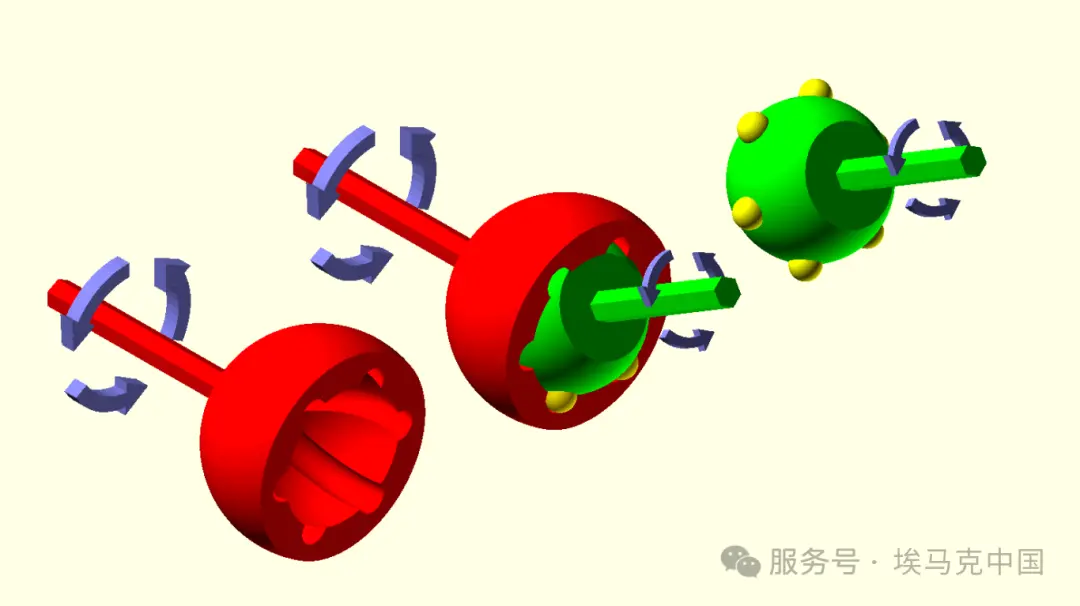

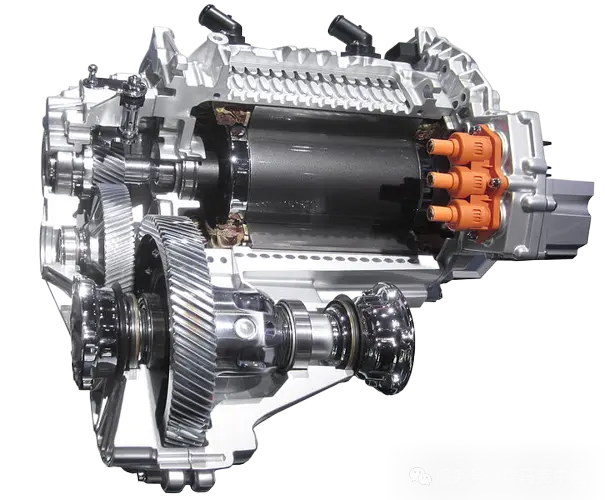

揭秘电动汽车的“心脏”如何跳动——电机轴与减速箱齿轮加工方案电机与减速箱,是电动汽车传动系统的关键,其内零件的品质直接影响着车辆的行驶性能,减速箱相比传统变速箱高出4-5倍的齿轮转速,又让用户对零件加工精度的要求提升至了新的水平。而这正是埃马克的“拿手绝活”,也是本次开放日技术演讲的重点之一。

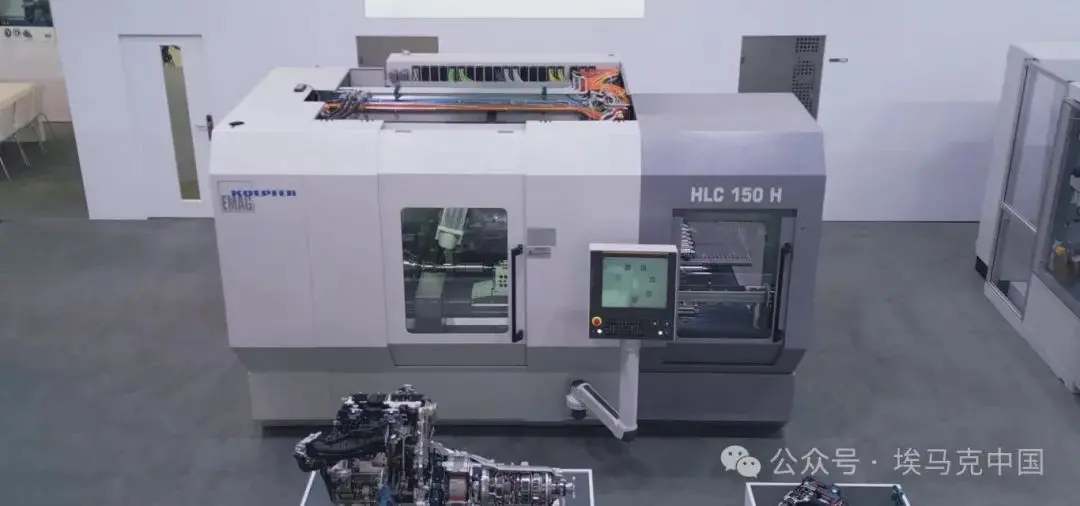

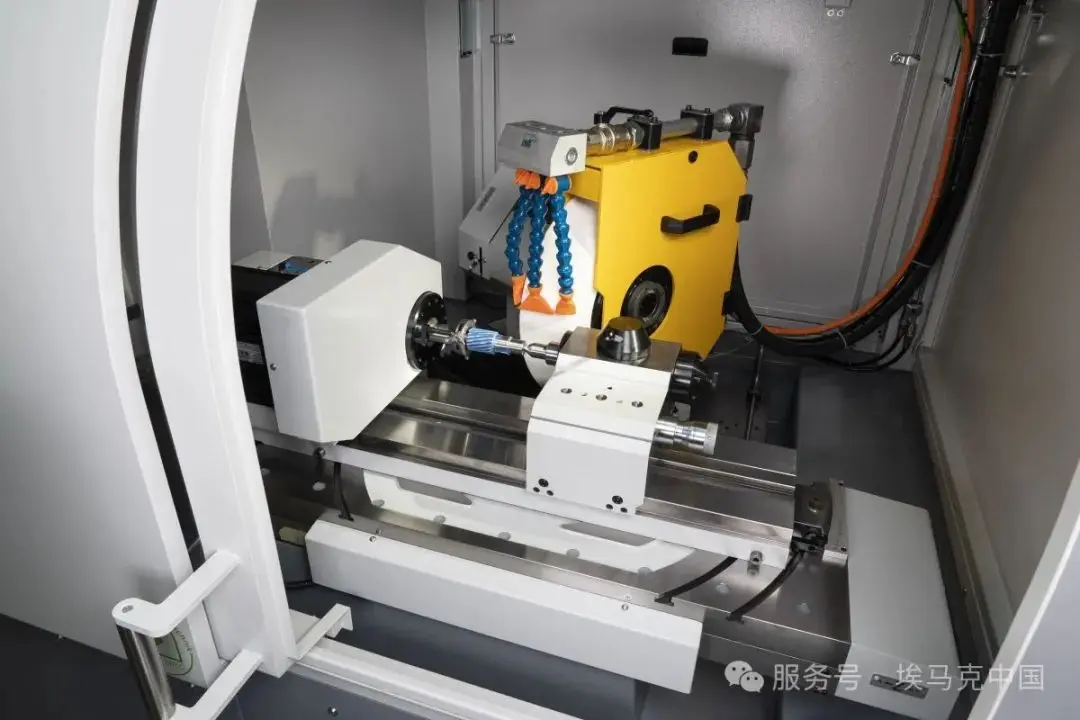

针对电机轴零件,埃马克可根据用户需求提供多种高效加工方案。例如依靠K160卧式滚齿机高主轴转速特性,对电机轴花键进行刮齿加工;又如利用HLC 150 H滚齿机高通用性特性,对二合一电机轴进行滚齿加工。

K160卧式滚齿机

HLC 150 H滚齿机

针对行星减速箱齿轮,埃马克也通过HLC 150 H滚齿机设计了滚齿与车齿的混合加工方案,将单件节拍缩短至了120秒。

电动汽车小尺寸零件高效加工新选择——紧凑型数控磨床WPG 7对电动汽车中一些小尺寸的轴或齿轮零件进行外圆磨削加工,不少企业使用的还是大型外圆磨床,这不仅浪费了大量的车间面积,还无法发挥机床性能,极大影响了加工效率与质量。埃马克WPG 7数控外圆磨床,正是解决这一困扰的极佳方案。

在技术开放日上,埃马克工程师对WPG 7详细的介绍也吸引了在场嘉宾们的关注。安装面积仅为4㎡的WPG 7,完美诠释了紧凑型机床的定义。最大直径为500毫米的砂轮,配合高功率、高性能且可控的砂轮驱动装置,以及Fanuc 控制系统,又让WPG 7兼具了高效率与高精度的特性。以活塞和小齿轮轴为例,WPG 7均实现了单件节拍在25秒以内的优异表现。

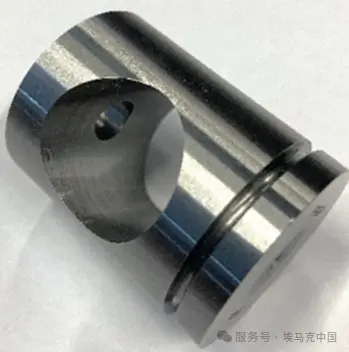

活塞外圆磨削

小齿轮轴

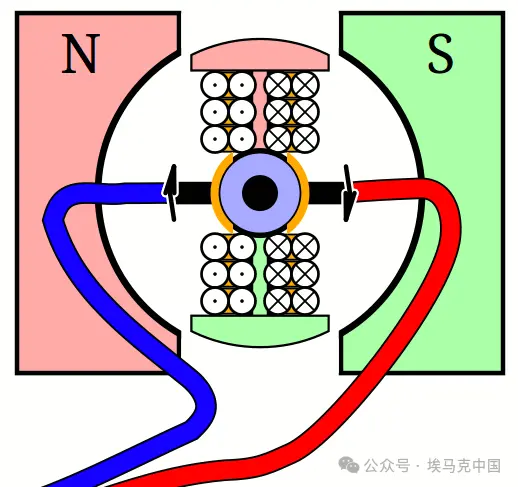

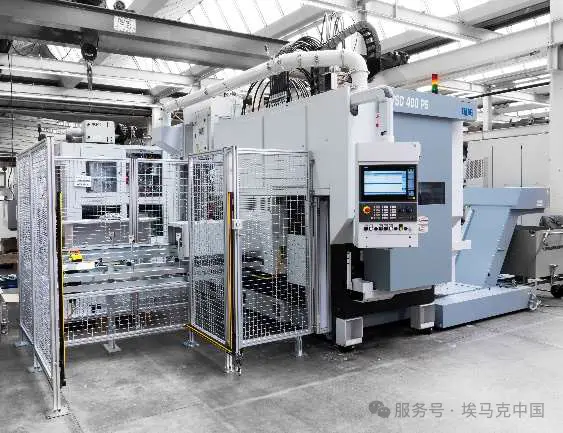

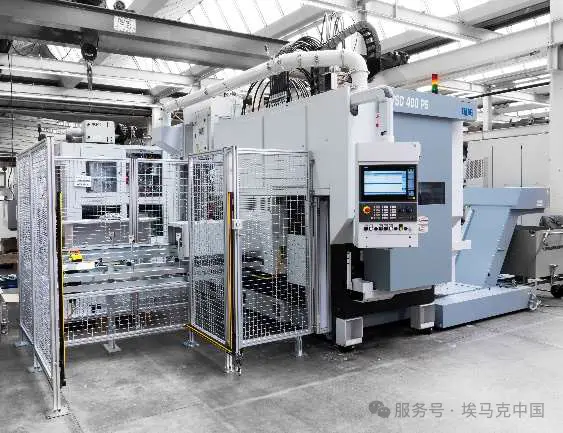

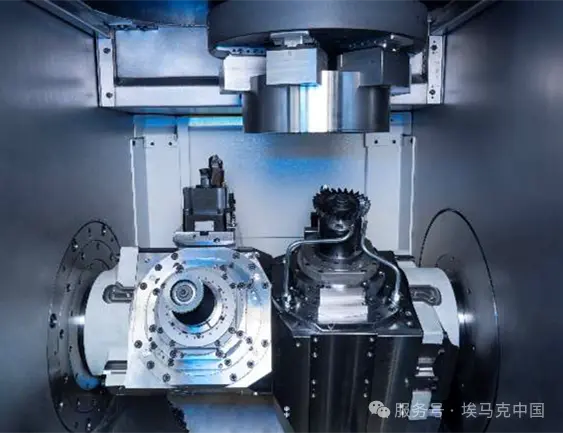

挑战电动汽车齿轮加工效率极限——车齿解决方案VSC 400 PS车齿(又称滚插、强力刮齿),作为一种新型的齿轮加工方式,凭借着超高效率、高灵活性以及高精度的多重优势,正被广泛应用于现代汽车制造业,尤其是在助力企业应对新能源汽车大批量生产与短交付周期挑战中发挥着重要作用。

但其实,车齿的概念构思早在1910年就已成形,无奈当时的机床水平落后,无法满足工艺需求,直至今天才真正得到应用。埃马克VSC 400 PS,正是能够满足车齿对机床各项严苛要求的高性能设备。同时,其6个车削工位以及双铣削主轴的设计,更可实现一次装夹完成车削与车齿工艺,进一步提升齿轮加工效率与位置精度。

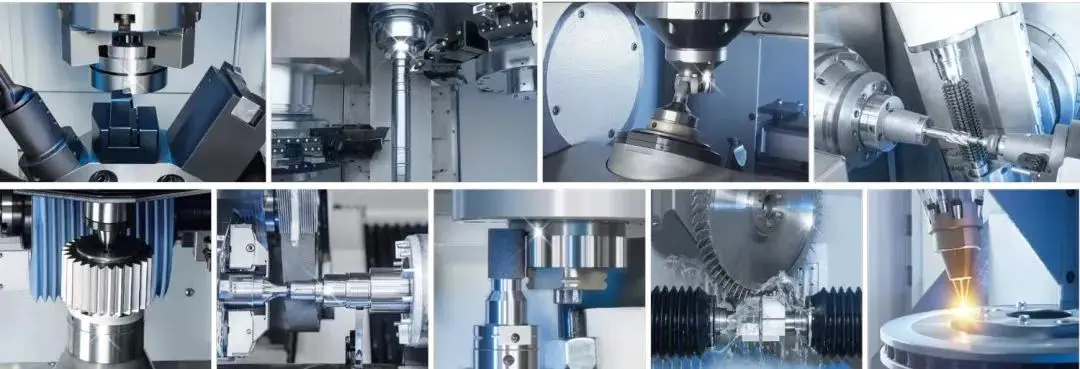

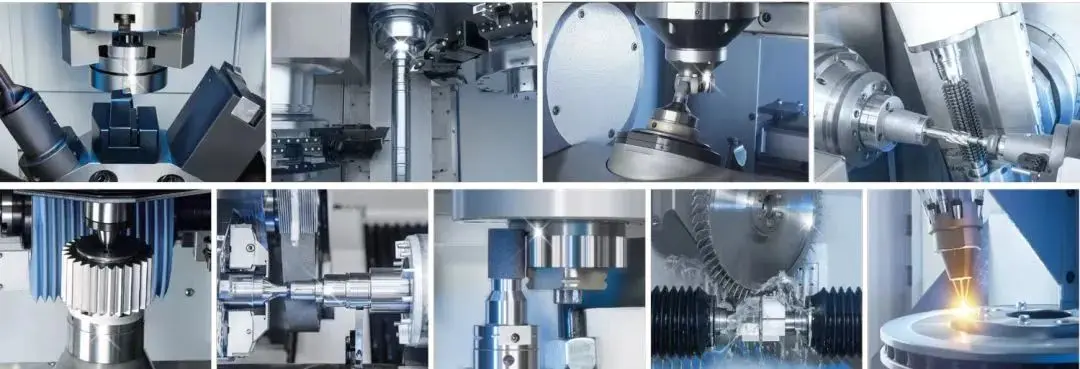

机床演示精彩纷呈,沉浸式体验埃马克实力

为了让与会嘉宾更直观地了解埃马克产品的优越性能,技术日现场还特别设置了“硬核”的机床加工演示环节。看着电机轴在机床的“巧手”下飞速成型,减速箱齿轮的复杂结构被精准雕琢,刹车盘的表面光滑如镜……嘉宾们都不由纷纷赞叹。

行业专家助力,共话电动汽车零件制造未来

除了精彩的技术展示,本次活动还邀请了多位行业大咖,围绕电动汽车零部件制造的未来趋势展开了一场“思潮碰撞”。中国汽车工业协会、中国机械工业联合会机器人分会,以及合作伙伴特斯拉和嘉实多工业油,都为技术日贡献了精彩的演讲,引发热烈讨论。

随着电动汽车市场的爆发式增长,零部件制造将迎来新一轮技术革命。埃马克,也期待能继续通过自己领先的技术实力和丰富的行业经验,为全球汽车产业的电动化转型注入强劲动力。

来源:埃马克中国