当前,汽车制造正向高效化、轻量化、智能化大步迈进,五菱工业凭借自主研发的非承载式车架产品,以突破性工艺与卓越性能重新定义车架技术的标准。作为“广西制造业单项冠军”,已广泛应用于商用车、特种车辆,及新能源汽车领域,为车辆高效运行及绿色转型提供高可靠、高精度、高能效的解决方案。此外,五菱工业持续深耕车身轻量化领域,致力于提升整车性能、降低能耗与制造成本,通过材料创新、工艺革新与结构优化,为新能源汽车提供更轻、更强、更安全的解决方案。

一、非承载式车架:驱动汽车制造新时代

五菱工业摒弃传统单一成型模式,融合高强板冲压、液压胀形、辊压成型等前沿工艺,精准契合复杂车架结构设计需求。其独家运用自动预变形与矫形技术,将车架总成焊接变形严格控制在 1.5mm 以内,焊点及焊缝质量合格率达 99% 以上,全尺寸合格率达 95% 以上,为行业领先水平;车架各部位成型精度提高 30% 以上,整体结构稳定性和可靠性显著增强,可从容应对重载、颠簸路面等各类极限工况,有效减少因车架性能缺陷引发的断裂、共振等问题,为行车安全与稳定操控提供坚实保障。

在轻量化领域,车架整体减重 12% 以上,助力燃油车油耗降低 8%-10%,新能源车续航里程增加 5%-8%,材料利用率提升 10% 以上,以技术创新响应国家“双碳”目标,为绿色出行提供有力支撑。此外,车架强度、刚度及模态表现全面超越行业标准,故障率降低 15% 以上,大幅度提升车辆全生命周期性。

非承载式车架凭借其卓越性能与高度适应性,全面覆盖商用车、新能源及特种车辆领域,为不同场景提供定制化解决方案,满足用户对承载、续航、安全的各种需求。

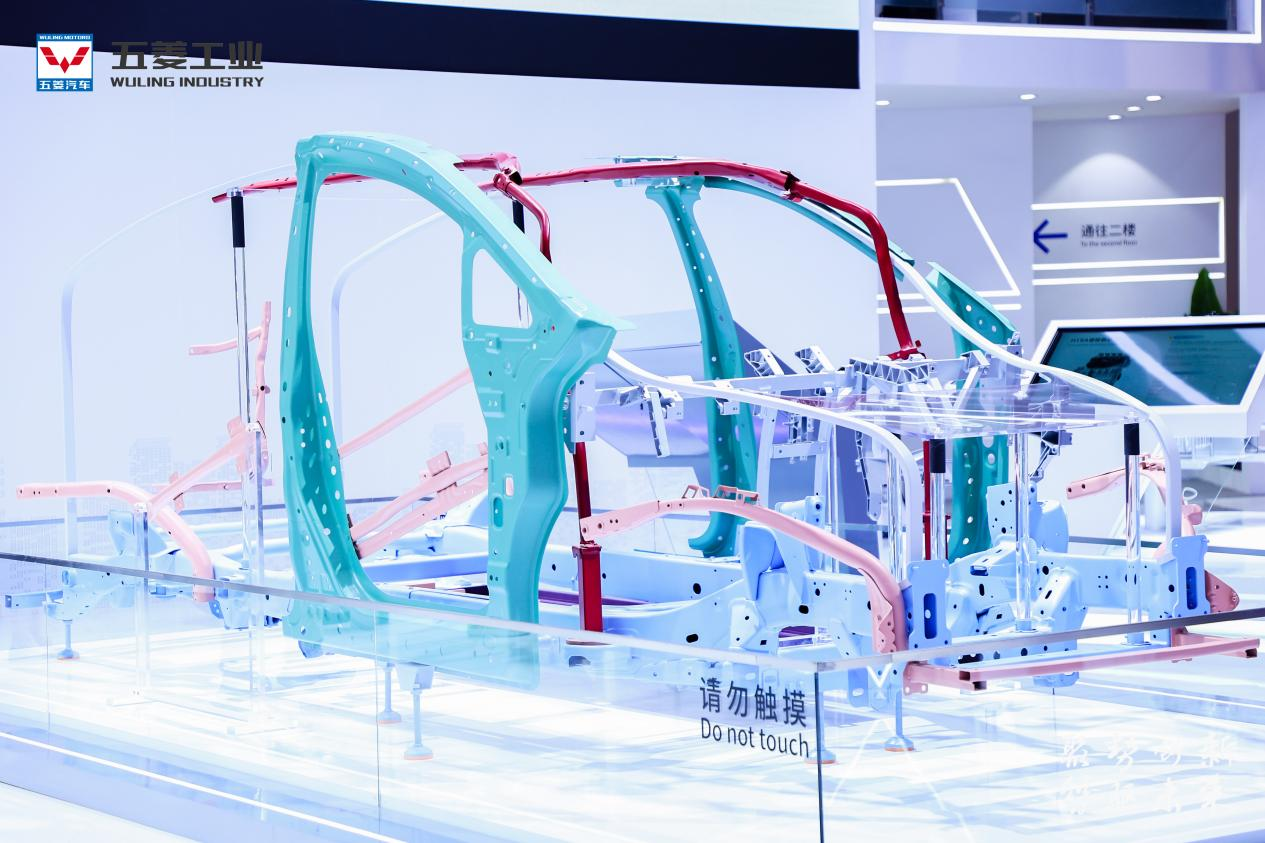

二、车辆轻量化:推动新能源汽车技术革新

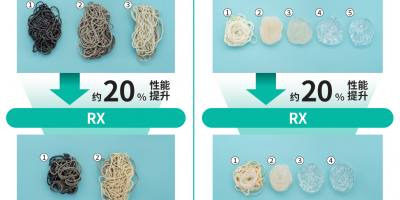

五菱工业以“极致轻量化+成本高度”为目标,不断拓展高强钢、超高强钢各类先进成型工艺应用到车身零部件产品上,率先攻克超高强度钢管热气胀成型技术,打破国外技术垄断,建成国内首条高压热气胀产线。五菱工业通过实时监控工艺参数,确保产品尺寸精度与碰撞性能一致性,成功将高强度钢管件壁厚降低至1.2毫米,实现零件减重30%以上、材料利用率突破90%。目前,热气胀技术已广泛应用于新能源汽车及乘用车领域,覆盖A柱、B柱、顶梁、门防撞梁等关键部件,产品强度达到1300-2000MPa。凭借这一技术突破,五菱工业已为比亚迪、长城、小鹏等头部车企的高端车型提供轻量化支持,累计配套10余款车型,助力整车安全性与能效双提升。

同时在镁铝合金一体化压铸工艺上不断探索,研发的镁铝合金CCB产品等系列将应用于多款新能源车型,进一步推动白车身车架轻量化。

车身轻量化能有效提升车辆的安全性、稳定性、舒适性和耐撞性。通过对零部件尺寸优化和形状拓扑优化,在确保刚度和强度的前提下,实现零部件轻量化及受力均匀性最大化。同时,公司将在激光焊接、搅拌摩擦焊、冷金属过渡技术、带极点焊技术、锁定铆钉、自冲铆接技术等车身轻量化联接技术方面持续突破。从材料研发、工艺设计到产线集成,公司始终坚持全链条自主可控,成功打造“广西制造业单项冠军”,彰显技术硬实力。

来源:汽车制造网