激光焊接以高能量密度的激光束为热源进行高效精密焊接,由于激光焊接对工件预加工精度要求较高,要求光束在工件上的位置不能明显偏移,若工件装配精度或光束定位精度达不到要求,容易造成焊接缺陷,使激光焊接的工艺能力在一定程度上受到了限制。这是由于激光聚焦后光斑尺寸小,焊缝窄。

针对以上激光焊接技术存在的局限性,铭镭激光结合行业应用研究经验,推出了一种双楔形激光振动的激光焊接方法,通过在焊接头上配置特制的wobble振动模块实现。wobble焊接技术的应用能够使得激光焊接应用更加广泛,对更大工件,焊缝更宽的工件都能实现激光高效精密焊接。

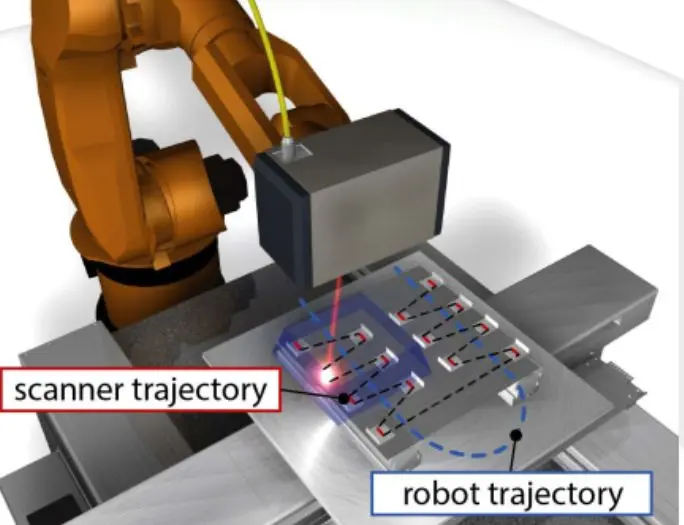

早期应用于汽车行业的激光振动焊接,是将激光工艺和轻量化部件相结合的一种方法,不需要填充料就能进行对接接头的焊接,从而解决上面提到的问题。传统的激光振动焊接,准直光束通过单轴振镜振动,经过聚焦镜聚焦的光斑又与焊接头配合相对于工件移动,形成具有一定振幅、频率和偏移量的焊缝2轴振镜系统的振动焊接则是通过控制系统形成一条振动焊缝(图2),需要较高的成本。

相对于前两种振动焊接模式,双楔形镜旋转振动焊接(图3)通过安装于准直镜和聚焦镜之间的振动模块(Wobble),使聚焦光斑在焊接头移动的情况下产生螺旋线式的焊缝。当聚焦焦距相同时,扭转角度越大,则振动幅度越大;扭转角度相同时,聚焦焦距越大,则振动幅度越大。双楔形振动焊接可以使焊缝加宽(降低焊缝预制条件),同时获得更好的焊缝成形性。

我们将普通大光斑焊接和双楔形镜旋转振动焊接(以下简称“振动焊接”)进行了对比,若采用振动焊接,可以在降低激光器功率的情况下以同样的焊接速度形成同样的熔深;若改变振动焊接的参数,则可以获得不同的焊缝宽度。

我们通过一组实验进行对比说明,通过WOBLLE模块焊接头和普通焊接头实验对比。

这是在相同环境下,采用同种光纤激光焊接机,WOBBLE的功率是750w,普通焊接头那组功率是1000W焊接相同厚度的304奥氏体不锈钢(25mm*100mm)时的情况对比。通过图片结果可以明显看出:

从此次实验可以看出,当使用WOBBLE焊接头时,焊接质量效果明显优于普通焊接头。焊缝表面较为平整、美观,焊接质量较好。

WOBBLE振动焊接模块已经具有了非常好的应用,其应用优势体现在:

1、焊缝加宽(扩大可加工部件公差范围);

2、极高的加工重复性/工艺稳定性;

3、更好的焊缝成型性;

4、对比普通激光焊,速度更快;

5、与传统焊接技术相比,后期处理更简单,焊接的工件表面更加平整。