面临的问题:

最大的挑战:便于将数据导入到CAD,并减少了误差。车辆所有的制造过程都是通过手工进行的。每个车型需要具备充足灵活性;不仅要求设计师和现场技师,而且要求各种技术装备。客户的特殊要求只能依赖设备的创造能力和有效性。总之,改装的许多部件都是作为样件第一次制造.Hellgeth 对计量设备提出了很高的要求。对于Hellgeth 的设计人员,关注的是两件事:测量结果能够方便的传输到CAD 系统,并减少一种潜在的误差源:测量模式。在部件上建立固定的测量点是一个快速并更可靠的方法。

海克斯康的解决方案:

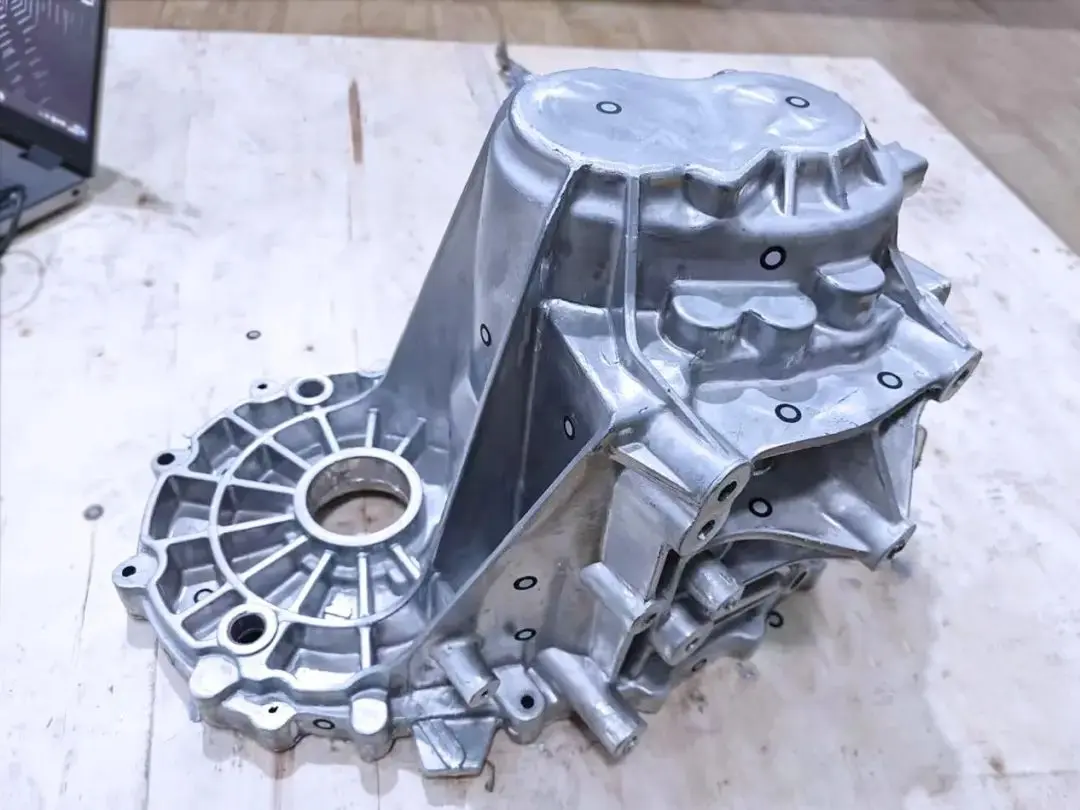

对于柔性坐标测量的兴趣快速转化为寻找适合的系统。不同的关节臂制造商展示了他们解决测量问题的方但只有Hexagon 的应用工程所提供的方案在所有方案中表现突出。ROMER 关节臂为这家汽车制造商提供了演示,并满足了Hellgeth 对于绝对灵活性和高品质的要求。关节臂测量机在Hellgeth 被用来进行单个部件的开发,显著加速并简化了不同模型的设计工作。Van der Koelen 这样说:一般来说,我们开始对新产品、新的部件有个大致的想法。ROMER关节臂测量机帮助我们确定在安装现场需要的尺寸限制。

关于用户:

Juumlrgen 和Andreas Hellgeth 兄弟是富有激情的企业主,他们的兴趣集中在赛车和越野车辆。一辆可以自调整的Unimog 越野车,具有双涡轮增压、中置发动机,成为08 年度德累斯顿-布雷斯劳拉力赛的最后赢家。基于个人对赛车以及越野的兴趣,他们建立自己的商业模式。