北京汽车动力总成有限公司(以下简称“北汽动力”)是北汽集团成功收购萨博发动机核心技术资产之后组建成立的,集汽车发动机和变速器总成研发、设计、制造为一体,统一筹划、实施和管理北京汽车自主品牌动力总成业务,是为北京汽车集团化发展搭建的专业化动力总成平台,产品排量涵盖1.5~2.3 l。北汽动力在创立之初就以自主创新为发展基调,在《中国制造2025》行动纲领的指导下,紧密围绕重点制造领域关键环节,开展新一代信息技术与制造装备融合的集成创新和工程应用,积极探索将“工业机器人”应用于发动机机加工过程,提高发动机制造的智能化水平。

早在2012年北汽动力基于萨博涡轮增压发动机规划设计、建设完成的第一条B系列发动机生产线,当时为提高生产线柔性、提升质量及减少安全生产隐患时,就考虑到在缸体、缸盖生产线中的上、下料工位、去毛刺工位、平衡轴套压装等工位采用机器人替代人工工作。生产线上、下料如采用人工工作,其中的工件重量和搬运高度落差等问题,将致使人工操作劳动强度大,易对现场操作人员造成多种潜在安全隐患。人工去毛刺、平衡轴套装配中,操作重复及动作频繁,操作人员的心情及受训状态的不同会对产品质量产生影响,另外,操作过程中难免出现遗漏或磕碰,也同样会影响产品质量。因此,B系列发动机生产线采用了工业6轴机器人替代人工进行上下料,除了解决劳动者工作强度的问题外,同时保证产品质量的一致性,目前采用机器人的工位合格率一直保持在100%,远超人工操作。

通过B系列机器人的应用我们更多地了解到机器人只要根据工作任务要求配备合适的自由度,完全可以胜任绝大多数的操作工作。机器人的高可靠性、高速度、高精度,有利于提高生产效率,并节省加工时间。同时,其兼具动作灵活与多功能性,因操作工具的不同以致功能也各不相同,为此可以实现一机多用。可重复编程,所有的运动均按程序运行,故安全可靠。当用于恶劣、危险的环境之时,工作质量依旧稳定,为此能够确保产品质量。工业机器人生产运行成本较低,单件产品的投入产出比大,为此具有较好的经济效益。

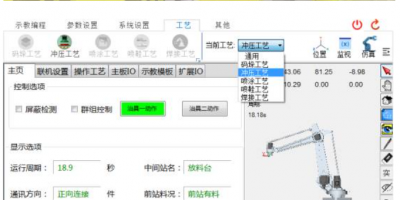

接着在2015年,北汽动力规划设计、建设完成了A系列发动机的第二条生产线,该生产线兼容了两款差异较大的产品的共线生产,A系列生产线吸取了B系列生产线的柔性经验。在去毛刺工位更能体会到机器人的优势所在,工件由于机械加工时的挤压,零件油孔毛刺便成为去毛刺的重点内容。考虑毛刺轨迹的不可描述特性和零件类型存在切换的问题,北汽动力决定在去毛刺工位采用工业机器人夹持工件。去毛刺轨迹利用机器人的6自由度来完成,不同零件的加工程序切换通过上料前对零件类型识别,然后交由机器人进行处理。配合去毛刺刀具和动力头的正确选择,零件毛刺的有效去除率达到100%。除此,还增加了机器人在恶劣环境,如清洗设备中的使用,发动机缸体、缸盖生产线的最终清洗采用清洗机器人实现零件的抓取、搬运、清洗、干燥。机器人抓取工件进入清洗设备后,根据相应的工件类型,执行相应的清洗工艺路线。由于系统的高度智能、机器人的高柔性和高精度,使得设备的清洗定位精度由传统清洗机的±0.1 mm提高到±0.05 mm,零件油道、水套、整体清洁度指标较传统清洗设备有20%~30%的提升,整机能耗降低35%左右。后期如新增产品,只需对抓取夹具进行局部更改,增加程序编制,节约改造成本。

几年来,通过工业机器人在北汽动力发动机机加工生产线的应用和摸索,我们充分感受到了机器人的魅力——工作稳定、质量可靠、使用灵活,但同时也发现现阶段机器人在机加工的应用中还存在着一些问题,这些问题主要集中在工厂技术维护、维修人员处,现因机器人运动控制复杂,机器人的编程、调试、维修需要专业技术人员来维护与保养。

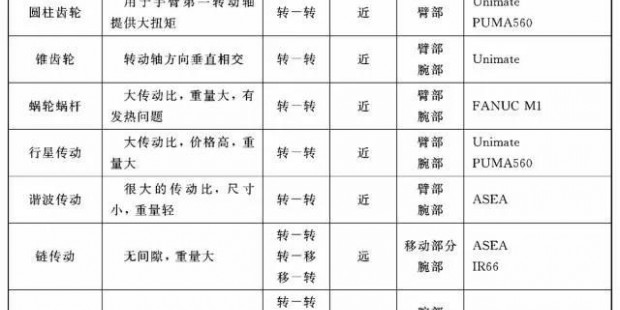

具体而言,工业机器人是集机械、电子、控制、计算机、传感器、人工智能等为一体的数字化装备,技术附加值很高,应用范围很广,作为先进制造业的支撑技术和信息化社会的新兴产业,将对未来生产和社会发展起着越来越重要的作用。在生产线工艺规划技术研发方面,北汽动力在工业机器人技术攻关设计水平方面有了长足的进步。立志将工业机器人的使用植入到生产线柔性制造系统(FMS)、自动化工厂(FA)、计算机集成制造系统(CIMS)的自动化工具中。通过采用机器人,提高产品的质量与数量,并保障人身安全、改善劳动环境、减轻劳动强度、提高劳动生产率、节约原材料消耗以及降低生产成本。