通过采用同步化和强动力的设备轴来实现对非圆齿轮的加工

非圆齿轮可以取代费用高昂的直接传动。通过采用非圆齿轮,力的交替传递可通过电子系统进行调控。但是,对非圆部件的生产则完全是一种挑战。目前,仍然采用较昂贵的加工工艺,例如电火花或滚切插齿等。关键的问题是:如何对此类部件进行更加灵活和高效的生产?位于Schwenningen地区的EMAG集团子公司,即Koepfer公司的滚铣技术专家们对此提供了答案。

可以明确的是:在一台设备或一台发动机上,采用圆形齿轮并非总是力传递的最佳方案。相反,在某些应用领域里,力的完全均匀传递甚至会导致一些问题或带来一些不良的副作用,这方面的例子有很多。在对一个工件进行深冲时,加工设备的升降运动就必须是非匀称的:拉伸动作应该很缓慢,而模具的前后升降运动则要求尽量快速,这样方可确保工件的质量并同时降低生产循环时间。而借助于非圆齿轮,即可使这种非匀称往复运动变得非常简单,同时可以达到很高的加工精度。

对于汽车制造业来说 工艺技术非常重要

非圆齿轮的一个重要的应用场合便是汽车制造业。在发动机控制运行方面,非圆齿轮可以起到避免不希望出现的振动现象的影响或对振动影响进行抵消。对此,非圆齿轮在一定程度上可以在系统里生成一种反向的振动。自从20世纪80年代以来,就已经出现了椭圆形的自行车链轮,这种椭圆形链轮可以在蹬踏踏板时实现力的更好地传递。再比如,泵的发动机也可以从非圆齿轮的应用中受益。通过采用非圆齿轮,液体的流动可以更好地与整个系统相匹配。

随着应用的逐步深入,人们也把关注的焦点放在了非圆齿轮高效生产的技术方案上。目前,对复杂形状的制造往往还是采用电火花、烧结或插齿等,但这些工艺对于中小批量的生产来说,则会产生相当大的制造成本,例如在新刀具的消耗和需求方面。此外,这些技术工艺在应用上很不灵活。因此,用户一直在设法寻找一些在齿轮生产方面能够快速适应于变化着的要求的解决方案,从圆形齿轮到非圆部件,然后再周而复始。

图1 所完成的轮齿的质量与圆形标准齿轮相类似,特别复杂的形状也可以通过这种方式接受加工

采用标准型滚铣设备

从这个意义上说,选择滚铣刀切削加工工艺不啻是一种令人期待的替代方案,这种标准型加工工艺可以达到很高的加工精度和加工灵活性。但是,在加工非圆部件时,企业会面临一个特别的挑战:“由于毛坯件呈非圆形态,在铣削加工过程中有必要对滚铣刀的位置进行连续的纠正,这在一台现代化的滚铣机床上通过采用强动力轴是可以做到的,但也要取决于设备的完美同步控制技术。”Koepfer公司的研发工程师Manuel Hofmeier一语道破这种挑战的实质。

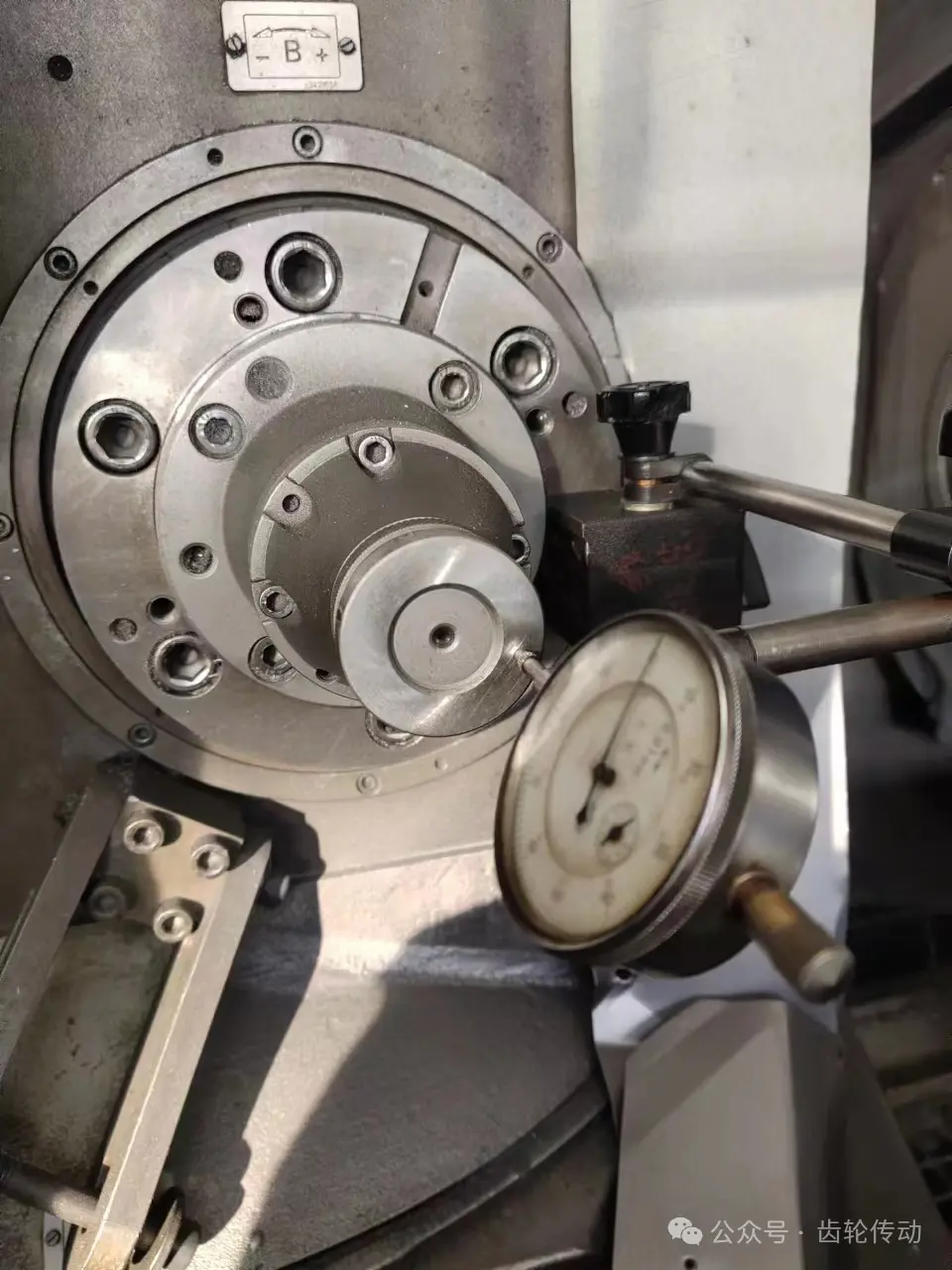

图2 在非圆加工时,对Koepfer 160型滚铣设备的强动力轴进行最佳的同步化设置,但这些工作要取决于新软件的搭配

因此,EMAG集团子公司的专家们开发出了一种新的技术方案,它在需要时可以投入到带有现时控制技术方案的160和300标准型加工设备上使用,只是它的软件需要根据要求进行匹配。由此,加工设备即为非圆加工任务做好了准备。“这是关键的一点,我们在过去曾经为每个用户实现了单独为其量身定制的非圆加工方案,现在我们有了一种标准化的技术方案,加工设备上的机械部分无需作更改。”Hofmeier在列举这项新技术方案的好处时说道。

用户只需简单地把部件轮廓的数学数据输入到软件系统里即可,后续的作业流程要视具体的部件情况而定。

如果是严重偏心的轮廓,毛坯件就已经处于一种椭圆形状态。首先要在加工设备的作业室里对工件轮廓进行测量,然后使加工设备的轴与部件的位置实现同步化,接着即可开始铣削流程。

作为一个替代性选项,也可以对最初是圆形的毛坯件进行铣削加工,使之变成诸如椭圆形的轮廓,这里的前提条件便是所希望获得的形状不要太过于偏心。

凸起轮廓的标准批量生产

在这两种情况下,加工流程与设备的强动力轴达到最佳同步状态,滚铣刀具严格按照轮廓要求对工件进行铣削加工,该工艺可以确保实现所需的齿形。“在中小批量情况下,我们的设想有着很大的好处。”Koepfer公司Manuel Hofmeier解释说,“用户在数分钟之内即可完成对标准型设备的调整,以适应于对非圆部件的加工要求并生产出首批样件,接着便可以继续进行其他类型齿轮的批量生产。从那时起,椭圆形部件的几何外形数据便被保存在设备的控制系统里。这种方式的高度灵活性是其他工艺技术所无法比拟的。”

此外,也可以把极端异形的齿轮放置到Koepfer滚铣设备上进行加工。不过,此类极端形状大多不以一种简单的方式进行数学定义,而是需要用到较为复杂的计算和各种公式。

“必须根据各种不同的应用场合来搭配软件。对此,我们当然会向用户提供我们的技术诀窍。”Hofmeier解释说,“采用我们的设备,各种外凸形轮廓都可以实现批量化标准生产,这是滚铣作业上的一个新的高度。”

图3 非圆齿轮在机床、发动机或泵体上用于对力的最佳和非匀称的传递

极端齿形也可以加工

毫无疑问,在此背景下EMAG Koepfer公司的插齿专家们会给予其新技术以较大的市场机会,例如在机械制造业和物流行业上,有很多应用场合要求在一个系统里的力矩处于不断变化之中,或者也存在着一些传动比并不均匀的现象。

“采用我们的工艺技术,会使那些针对只能选择非圆齿轮且需要合适机械技术方案的应用场合的研发工作变得更为简单,与诸如电子可调直接传动技术相比,我们的技术方案在生产上要优越许多。当然,这种认识也首先需要向许多行业领域里的研发人员进行灌输。这样的话,我们即可处于一个非常优越的初始状态。”研发工程师Manuel Hofmeier总结说。

在插齿加工工艺方面,位于Villingen-Schwenningen地区的Koepfer公司的专家们是EMAG集团内部可信赖的对话伙伴,该子公司是针对高精轮齿加工的滚铣设备的制造厂家。这家多年来在此领域里开展工作的企业属于加工高价值齿轮生产装备的供应厂商之一,也是技术要求严苛的齿轮领域里的合格的合作伙伴。该公司在本业务范围内的全球客户群主要是电动工具和减速齿轮电机的制造厂商以及汽车零部件供应商。