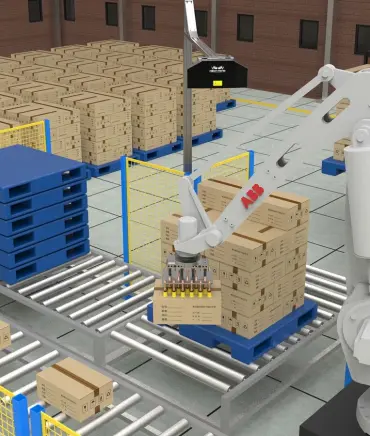

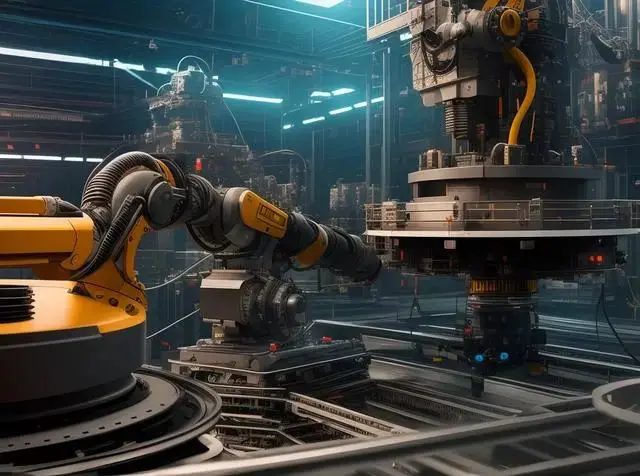

优傲机器人生产的机器人可以更加灵活地进行自动操作,还能每天进行变更。Task Force Tips公司在带轮的工作台上安装了一个UR5机器人,让机器人在车间的不同任务之间移动

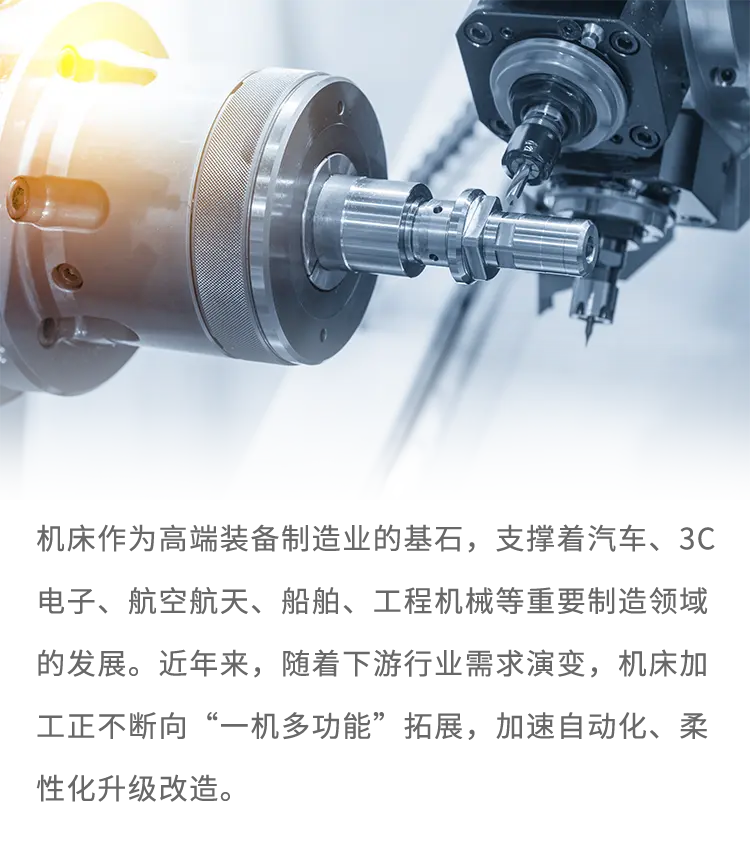

上世纪90年代,消防设备制造商Task Force Tips开始在自己的机床上集成机器人。然而,这些机器人仅用在一台机床上工作,不能重新部署来完成其他任务。由于工厂需要更灵活的机器人,公司安装了四个来自美国优傲机器人公司的人机合作机器人。这些机器人不仅在34天内就赚回了自身的花费,而且还提高了产品质量。

CEO Stewart McMillan先生仍然记得,当这家位于印第安纳瓦尔帕莱索的家族企业在40年前购买第一台数控机床时,他的父亲看着他问“你确定要买吗?”那是一次大的跨越,但为人们提供适合开展工作的工具对提高生产率至关重要。

McMillan先生意识到:工厂机器人的能力有限,因为只能用在一台机床上。“这导致机器人很快就会损坏,然后你花费100 000美元购买的机器人就毫无用处了。”McMillan先生解释道。

听说人机合作机器人使用方式更灵活时,公司决定在工厂内引进一个优傲机器人公司的样品,开始对这项技术展开研究。生产总监Cory Mack说,他的同事尝试过对机器人编程,让它在抵达工厂后几分钟内就开始工作。

“优傲机器人非常简单而且使用方便,我们的程序员感觉不需要任何指导就可以自己完成编程。它就像PlayStation上的一个视频游戏,你可以拿起控制器直接进行操作,而不需要阅读游戏规则。”他说。

Task Force Tips的移动UR5机器人正在进行去毛刺应用试验

因此,Task Force Tips安装了一个UR10和两个UR5机器人来看管数控机床。另一台UR5安装在带轮的工作台上,在任务之间移动。UR机器人可以与员工正常协作,因为其本身具有安全特性,在路径上碰到障碍物后会自动停止运行,McMillan先生将这种情景称为“基本的范式转换。”以前,使用机器人的一个主要缺陷就是需要在机床周围增设安全围栏,他说。使用UR机器人时,所有保护措施都不需要了,员工可以和机器人一起绕工作台转动,直至到达机床,还可以指导机器人在几分钟内完成零件装载。

这种特性对采用单元化生产的Task Force Tips非常有益,操作人员可以昼夜不停地同时运行多台机床。自从购买了这些机器人后,需要的操作人员数量从七个减少到三个,因为每个操作人员轮次操作机器人只需花费一个小时,其中包括放置零件和操作机器人,Mack先生说。 这意味着机器人每天有21 h不需要人员的辅助。只用了34天,机器人就赚回了自身的花费。另一项益处是,机器人帮助每个班次的机床操作人员节省7 h,他们这些时间里可以做其他生产工作。采用自动化方案后只是优化了生产,并没有导致员工失业。

应用方面,两个UR5机器人一起工作,提高了两机床生产单元的软管接头产量。坯料到达供料皮带时,第一个机器人使用视觉导向装置识别和抓取坯料,然后插入到第一个铣床内。之后,机器人取出半成品零件,交给另一个UR5机器人。第二个机器人将零件插入到第二台数控机床,取出成品零件,然后放到出料皮带上。再后来,操作人员将零件放到阳极氧化处理的支架上,加工循环结束。

自动化专家Adam Hessling说,它可以打开优傲机器人公司的控制系统,教机器人一些基本的转向点,在几分钟内就可以创建一个很基础的程序

流程让人印象深刻,但也让人误认为很简单,自动化专家Adam Hessling说,他仅拥有数控编程背景,但没有专门的机器人编程经验,仍然可以借助优傲机器人公司的支持网站组装好生产软管接头的两机器人加工单元。不需要任何其它帮助。“如果理解了基本逻辑,你就可以使用优傲机器人公司的产品做许多工作。”他说。

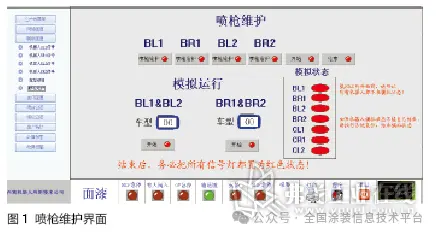

机器人手动切换和视觉导向装置使用寄存在UR机器人控制器中的Modbus通信协议。Hessling说,Modbus让两个机器人间的通信变得非常容易。他通过每个机器人自带的触屏设置自己希望机器人在移动过程中经过的转向点,然后两个机器人向另一方反复确认他们将要到达的位置。

两个UR5机器人之间的手动切换让人印象深刻,但也会让人误认为很容易

Hessling先生说,他可以选择不连续的输入和输出,就像正常的可编程逻辑控制器一样,或者使用寄存值,即他用在视觉导向摄像头坐标的值。他说,因为Modbus能寄存它输出的值,所以他将坐标值发送给优傲机器人控制器中的Modbus寄存区。这些数据生成了零件的转向点,指导机器人向转向点移动。不涉及写入脚本。Hessling先生说,事实上这是一种非常干净的安装。“我们的所有通信工作都是通过计算机网络完成的,实际没有使用任何硬线连接。”

生产过程中,当UR5将未加工的零件放到机床上时,机器人通过作用力检测确定部件形状是否正常,有没有毛刺或卡盘爪内是否有碎屑。例如,机器人向设定好的转向点移动,准备放置部件时,出现一个障碍物导致臂端的力超过了50 N,机器人会使用鼓风装置吹走碎屑。如果多次尝试后仍未能清理掉碎屑,机器人会告诉机床进行一次卡盘清洗工作,即使用机床的高压冷却液系统将碎屑从卡盘爪中移走。如果进行冷却液清洗后,零件仍然无法装载,则机器人触屏上出现一个弹窗,提示操作人员清除卡盘爪中的碎屑,然后按“继续。”如果问题仍然存在,则弹窗会终止整个程序。然后,操作人员可以诊断问题、修复系统然后重新开始生产。

Hessling认为,机器人1 h可以修复三四次“装载故障”问题,从而缩短停工时间。他说,操作人员每个班次只需干预一次,有时甚至根本不需要干预,机器人不会出故障,这些碎屑只是机械加工铝产生的。

人员不用再照管机床,这对于提高产品质量发挥了重要作用。Mack先生说,当员工不再为保持机床运行而担心时,他们就有更多时间来检查加工好的产品。“使用了机器人之后,零件质量整体上提升了一个台阶,同时我们的员工也提出了一些能提高产量的新想法和更好的办法。”他说。

McMillan先生认为:“当你采用一种能够减少日常工作劳动量的方法给予人们自由时,他们能找到更多方法。有很多次,我走进工厂时看到其他地方也在使用机器人,这让我非常吃惊。我发现,机器人并非只能用在我们现在正在使用的地方。”

下一种UR机器人应用可能会出现在数控加工单元的去毛刺机加工站,目前零件采用的是手工去毛刺。公司正在寻找可以用于包装和运输零件以及公司自己生产的激光设备的机器人。