随着国内汽车工业的发展,汽车生产线的自动化程度越来越高,各种国外先进设备、先进技术的引进大大提升了各厂商的生产效率。上汽通用五菱汽车股份有限公司西部冲压车间G线(以下简称G线)是本公司引进的第一条全自动化冲压生产线,是国内第一次将Fanuc机器人应用在自动化冲压线,大大降低了机器人的采购成本,也是国内第一条使用GM技术标准中CRA模式的自动化冲压线。CRA(Control Reliable Access)由UAW(美国联合汽车工会)和美国通用汽车公司联合提出,获得了OSHA(美国职业安全管理局)批准。CRA模式用于切断设备电源,保证操作人员在一个安全、可靠和可控的环境中工作。它不能控制设备的生产动作过程,也不能用于复位正常的设备停止程序。

CRA模式优化背景

由于汽车车型的更新换代速度太快,每换种车型都要更换模具,原来使用的模具将被淘汰掉。低价车系如果使用国外进口的高质量模具成本太高,但使用国内模具生产厂商的模具质量问题较多,维护也较为麻烦,常见的问题包括:零件切边铁屑带入模腔引起凸凹点,清洁模腔频繁;零件切边废料卡,手动取废料;模具切边刀口崩;模具传感器故障等。

自G线投产以来,由于各种原因,其产能一直没能得到有效利用。其中,影响最大的是清洁模腔而引起的停线,平均每个班次(8h制)就有近100min的停线。每个月G线生产共42个班次17 640min,其中清洁模腔停线2 162min,擦模停线率12.26%,擦模共720次,可以看出G线擦模是一个高频次的停线问题。清洁模腔时,员工需进入压力机单元,这时需要将CRA模式(控制可靠进入)打到ON,机器人和压力机会被同时能量锁定,压力机主电机关机。每次清洁模腔大概需要3min,其中有2min是由于关闭压力机主电机到主电机再次开启所产生的等待时间,而实际每次清洁模腔所用的时间只有几十秒,但却需要花2分多钟重新启动生产,而且是前后两台压力机。不仅如此,只要是CRA模式选择后,重新启动生产的2分多钟都是必须要的,有些进入安全门的工作根本不用进到压机区域,如机器人吸盘松动进入安全门拧紧,机器人上卸料、废料门卡料进入安全门放料等,这些工作都可以不需要压力机主电机停止。

针对以上工作,为了提高设备开动率,让CRA模式不会产生机器人与压力机主电机联锁,即员工进入围栏内而不进入模腔时,在压力机主电机运行的情况下,可靠地控制机器人和压力机的能量。在确保员工安全的基础上,消除由于压力机主电机关机到再次开机所产生的等待时间,减少每次清洁模腔等停线时间,增加G线的产能利用率。

优化方法

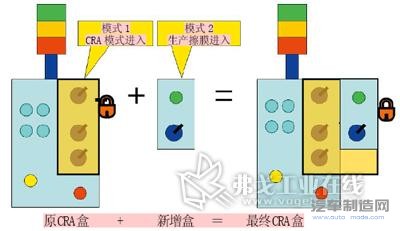

在每个进入生产区域的安全门旁边都有个如图1所示的CRA模式操作盒,CRA模式操作盒集成在自动化的控制柜中,与前后两台压力机之间连锁,每个CRA盒为一个独立的控制单元,控制锁定两台压力机和两台压力机之间的机器人,每台压力机被前后两个CRA控制盒控制锁定,如压力机二被CRA控制盒1-2和2-3控制锁定。每次进入安全门,都必须先按下循环停止按钮,在压力机主操作站上停止主电机,待相关设备停止并切断电源(各状态指示灯亮),柱状指示绿灯亮即可开门进入。由于压力机主电机工作功率大,工作电流也很大,作业完成后恢复生产设备时都必须等主电机电流降为零了才可以启动,这样一个启停循环至少需3min,大大降低了生产效率,且主电机频繁启停对它的寿命也有很大影响。

图1 原冲压生产线CRA模式控制盒

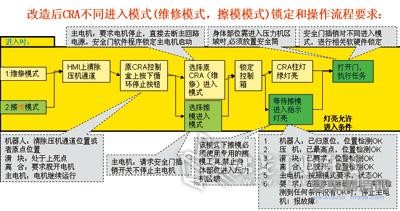

优化的目的是为了在进入安全门,但不进入模腔的情况下,主电机不停止。由于原来的CRA模式选择都是通过安全继电器信号接入控制系统的,而且本身的内部电路较为复杂,优化后原来的功能都必须保留,原来CRA操作盒中的元器件及电路都不变化,新增加的部分集成在压力机的控制系统中。如图2、3所示,新增加的操作盒和元器件信号都集成在压力机单元,新增的生产擦模进入选择开关通过安全继电器信号接入压力机控制系统及主电机硬件回路中(图2红色区域),并将模式2进入的信号并入原来CRA模式选择安全继电器中,在压力机软件程序中也做相应的改动和完善,这样保证了模式2生产擦模进入选择后,原来除压力机主电机停止的其他功能都能实现。

图2 主电机电路

图3 优化后的CRA控制盒

CRA改造后的两种选择模式:

1. 原CRA模式:在身体需进入压力机区域时选用,特点是压力机主电机关闭;

2. 生产擦模模式:仅用于擦模及简单卡废料处理,禁止身体的任何部位进入模腔。特点是主电机不关闭,滑块不锁紧。

选择使用新生产擦模模式功能,只有当设备在如下状态时,才能开门进行擦模操作:

1. 滑块在上死点并保持静止,滑块处于锁紧解除状态;

2. 有废料产生并选择使用废料门时,废料门处于关闭状态;

3. 机器人处于清除压机通道位置或者原点位置,并保持静止状态;

4. 新增用于指示安全状态的绿色指示灯亮。

若以上有任何条件不满足,打开门进入时,主电机跳闸。

图4为CRA模式优化后的操作流程,若选择擦模进入模式擦模时发现必须要进入模腔,将擦模模式恢复后,按照原来的CRA操作流程进行擦模,或者按照车间要求拔出安全栓,停止主电机进入模腔擦摸。

图4 优化后CRA盒操作流程

从安全门出来后的所有设备恢复与原来的CRA操作流程一样,若选择的是擦模进入模式,只需将擦模进入选择开关拨回原位,其他操作均与原来一样,非常简单实用。

优化前后比较

对于原CRA擦模采取必要的整改措施,并进行优化后的技术风险分析,对风险点进行评估,使生产线的安全性和效率大大提高。具体主要表现在:

1. 新CRA擦模进入模式,主电机运行,离合泵运行,离合器脱开状态,依靠人工断离合器动作控制双阀线圈电源,确保离合器保持脱开状态。存在的风险为:双阀及离合器脱开的位置本身靠电子元器件检测,存在不确定性因素;由于离合泵运行,即使双阀的控制线圈断电,如果阀芯出现机械故障串动,但是阀通道液压能量仍保持,可能导致离合器吸合。

对此,采用开关信号双冗余保护,并相互检测,保证信号的可靠性;离合器等检测失位,状态异常,程序停止主电机;同时,建议对程序进行严格的权限设置。

2. 滑块不锁定,原CRA方式滑块锁定。存在的风险为:平衡缸漏气,刹车失灵,滑块缓缓下滑。但由于新CRA擦模进入模式为人不进入模腔操作模式,可以快速逃离。因此,车间需完善操作规程,明确具体操作要求。

3. 新CRA擦模进入模式,车间及维修管理制定严格的管理程序,并执行到位,强调人员不能进入压力机模腔区域。同时,加强安全操作及风险培训,进行权限管理。

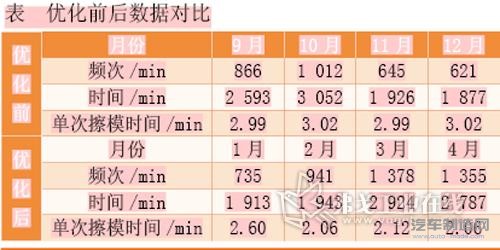

通过采取必要的风险规避措施,使发生意外风险的可能性得到有效控制,但不能做到完全消除,与手动线对比,G线的安全系数远高于手动线。优化前后的数据对比见表。

该优化方案2009年1月实施,用时一周,CRA模式优化后系统运行稳定,操作员工严格遵守操作流程。通过优化前后的相关数据比较得出单次擦模时间由原来的3min降到2min左右。

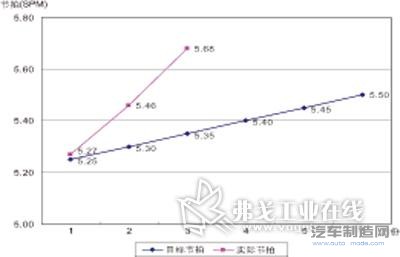

从2月份计算,CRA优化共减少停线时间4000min以上,每分钟冲次不断提升,大大提高了生产设备的开动率。G线的运行分析见图5。

图5 G线SPM提升月运行分析

结语

通过对CRA模式对冲压生产贡献率的测算,我们直观地看到了CRA所承担的生产责任。由于是国内首次引用如此高安全要求的GM技术标准,我们对它的设计原理、应用范围、实用性及安全性等掌握理解的还不够,还有很多内容有待探讨研究,从而使CRA模式能更好地服务于冲压生产线。