由于RFID数据载体信息容量大、可读可写的特点,使汽车工业生产过程中的所有信息都可以进行本地处理,也不需要通过负荷日益增加的网络来传输数据流,实现了生产信息的全程记录追踪,显著提高了生产效率。

汽车行业应用RFID的必要性

汽车行业由于自动化程度很高,普遍将RFID 技术用于生产过程中的流程控制与生产信息的控制,实现物流与信息流的同步。由于焊装车间、涂装车间等严酷的工业环境,条码不能满足高温、高湿等环境等级的要求,因此,RFID成为了最适合的解决方案。概括来说,汽车行业应用RFID的必要性有以下几点:

1.汽车工业质量法规的要求

如今各种法规越来越严格,要求汽车工业各领域都要采取高效的质量管理系统(QM系统)。获取和保存质量数据的详细规定,越来越多地体现在汽车工业质量规范的要求中,必须符合ISO 9000认证标准,符合相关的法律制度,符合汽车制造商的利益。

2.柔性化生产

在一条生产线上生产多种车型,如何进行不同车型的识别、颜色控制和物料分配,这些过程全都需要依靠RFID来进行控制。通过对安装在滑橇上的标签的读/写操作,所有信息均通过PLC上传给车间生产过程监控系统PMC进行进一步的处理和运算,从而实现对整个车间工件物流的跟踪和生产过程控制。

3.通过MES制造执行系统来进行物料拉动

通过在吊具或滑橇上安装RFID标签,在工件物流的分岔处、涂装车间入口处等工位安装RFID读写器,读取RFID标签上贮存的车身信息,然后将此信息送入MES系统实现物料的管理。

同样,涂装后的车身从涂装车间出来进入总装车间之前,会先贮存在PBS 涂装车间缓冲区中,同样使用RFID来控制生产流程,进行生产信息、状态的管理。

4.涂装车间恶劣生产环境的要求

涂装车间生产环境相当恶劣,不但有金属漆的飞溅,还有接近200℃的高温烘烤工序。这种环境下采用条码是不可能的,而必须用到RFID来完成对整个生产流程工步的控制和生产信息的追溯。

为适应柔性化制造的需要,采用以RFID为核心的车体识别技术,实现以下功能:

(1)实现涂装车间内所有车身的精确定位 由于涂装的工艺过程中有前处理、电泳和喷漆等,因此,采用非接触式的RFID射频识别技术,完全能够满足恶劣的工作环境要求。进入涂装车间的每一台车体,系统均能够跟踪其当前流动位置,显示该车车型、颜色、车身和型号等详细信息。数据信息出现异常时,能够立刻反馈。

(2)涂装车身调配 对各个暂存区的车辆进行调配和管理。

(3)涂装质量的监控 记录每辆车的重要的过程参数和质量检测参数,按照涂装批次对车辆进行控制。

(4)PBS的管理 对质量检查合格的车辆,控制进入颜色车身的暂存位置,通常PBS采用的横的和竖的移行机组成,对于进入PBS的车辆必须能方便地进行起序列的调配,同时根据总装的序列,进入不同的位置。

5.发动机装配线

发动机装配线以缸体为基本载体将发动机零部件组装成发动机总成,包括主装配、准备区和检测等环节。控制的重点为装配精度、力矩、试验结果及装配过程中发生的缺陷,并对缸体、缸盖、曲轴、凸轮轴、连杆、缸套、飞轮、进排气管、油泵、燃油系统、链条、发电机和起动电机等关键部件进行批次追踪。采用RFID对装配设备的重要参数进行记录,对装配过程合格品和不合格品进行管理控制,实现对生产信息的全程追踪。

西门子RFID技术在汽车行业的应用

西门子提供工业级封装的RFID标签,牢固耐用,可经受住非常恶劣的工业环境的要求。由于生产信息可存储在RFID标签中,即使出现IT系统故障,也不会影响到RFID系统的工作。

西门子的RFID系统可以方便地集成到西门子的PLC中,即现场层的信息和控制层沟通极其方便,而且上位机管理系统软件对控制层的操作也十分容易。因此,基于西门子的RFID和PLC及上层的MES管理系统构成了一整套完整的全集成自动化的解决方案,而不需要额外的管理系统的开发。

西门子的RFID产品以其卓越的性能和稳定性在汽车制造行业得到了广泛的应用。国内外大大小小汽车整车厂商在冲压、焊装、涂装、总装及发动机的装配制造过程中,广泛采用西门子的RFID 产品。很多汽车零部件供应商及OEM设备商也都普遍将西门子RFID用于生产制造,显著提高了生产效率。

Moby I在上海通用AVI系统中的应用

上海通用在其上海、沈阳和烟台三地四个工厂中均将西门子Moby I产品用于AVI自动车辆识别系统中,用于提高生产效率。其中,西门子自动化和控制技术在上海通用的上海金桥南厂用于涂装车间、BDC(车体分配中心)和部分总装车间,通过AVI自动车体识别系统在高复杂的生产线上来识别车体(见图1)。

图1 西门子Moby I产品在上海通用AVI系统中的应用

1.客户需求

同一条生产线上生产四种不同平台的车型,通过AVI系统完成不同工艺段车体的自动识别跟踪和生产过程的控制。

2.解决方案

AVI自动车身识别系统控制焊装、车体分配中心和涂装的车体直到车体运送到总装。每个AVI 系统通过以太网连接到工厂信息系统FLEX/SFE。AVI系统从FLEX/SFE系统请求生产数据,或把车身的信息送到FLEX/SFE系统。通过FLEX/SFE系统可得知某辆特殊车体的位置以及处于什么生产阶段。通过安排从车体分配中心过来的相同颜色的车体一起批量喷涂来提高生产效率。

从焊装车间过来的白车身通过车体分配中心BDC进入涂装车间进行电泳、密封和喷涂。处理完后,车身通过车体分配中心送往总装车间作进一步装配。通过由西门子Moby I 系统组成的AVI系统实现了对整个过程进行全程跟踪。

使用此技术,首先可以很好地了解现场中车体所处的位置,其次可以与IT部门很好地进行信息交换,决定在涂装车间对此车进行的工艺处理。

AVI站点任务分工各不相同,有些站点在车体行进开始前向FLEX/SFE请求数据,并将其写入滑橇或吊具上的载码体中;有些站点从滑橇或吊具上的载码体中读出数据并发送到FLEX/SFE系统;有些站点可以对载码体进行初始化处理或者在流程结束时将载码体上的内容清除。

3.客户收益

上海通用采用以西门子Moby I 为核心的AVI系统,实现了多种车型共线生产的柔性化生产方式,提高了生产效率,缩短了新型号汽车的生产周期。

Moby I在奇瑞涂装车间的应用

奇瑞二厂的涂装线由世界著名的涂装专业公司杜尔公司引进,涂装设备和工艺技术都处于国际领先水平,该线采用了西门子Moby I系统,实现生产过程的自动化流程控制。

1.客户需求

由于涂装车间采用Rodip-3系统(全旋360°翻转)用于前处理电泳,PVC-中涂-面漆采用滑橇运输系统并配备自动擦净机、自动涂装机等自动化设备,前处理电泳滑橇和中涂、面漆滑橇在各自的存储线上实现自动堆垛和解垛。需要实现车身自动转接、存储功能,并通过PLC控制自动化设备根据存储在滑橇载码体中的生产指令进行相应的操作,实现柔性自动化生产。

2.解决方案

Moby I车身识别系统、西门子软件和硬件控制系统控制车身的自动运行、自动存储和自动转接。系统根据设计的工艺路线和车身的Moby I数据位,决定车身的走向,比如合格车身自动去喷蜡线,不合格车身去点修补线。在电泳车身存储线、中涂车身存储线和面漆车身存储线,当几条平行的存储线中的一条存满车身之后,后面的车身会自动存储到下一条存储线。

自动擦净机从喷房入口的Moby I站自动读出车型和颜色数据,通过Profibus现场总线传给自动涂装机。自动涂装机通过换色阀、计量泵和雾化器等组成的硬件系统和DDE Server、SIEMENS S7等组成的软件控制系统,实现自动识别车型和颜色、自动喷漆、自动换色、自动清洗和自动注漆。

3.客户收益

生产线的高自动化水平决定了较短的生产节拍和单位时间内更大的吞吐量。奇瑞汽车此条涂装线节拍时间是90s,通过车型自动识别系统自动读入读出生产信息,通过车体的自动运行、自动转接合自动喷涂,设备运行状况自动显示,大大提高了生产效率,为生产的良性循环提供了保障。

西门子Moby E 在北京奔驰的应用

北京奔驰-戴姆勒·克莱斯勒的焊装车间和总装车间都采用了西门子的Moby E系统,在生产不同车型时进行车身识别。

1.焊装车间解决方案

在焊装车间里,每一个加工单元都是经过精心设计、优化组合而成,工件加工效率高,可充分满足生产节拍。这些单元可以看作制造过程的关键节点,而这些节点则需要有一条高效通道作为连接,才能形成一个完整的制造系统。负责将这些加工单元串接起来的,是贯穿整个生产车间的输送系统。车间物流输送体系采用了地面、空中分层运输方式,即:在地面使用轻型转运车、叉车等方式将冲压件、分总成件等零部件运送到工位,工位间采用气、电葫芦进行工件传递;在空中,白车身骨架总成由EMS空中电动车自动从主焊装线传送。

EMS空中电动车可以根据生产需要,调整不同的传输速率。其抱具主体结构一致,抱具爪可根据不同车型的要求进行抱具块转换,实现车身混线传输、柔性化生产。在传送线上采用了西门子的Moby E系统,为在生产不同车型时进行车身识别,实现记录、识别车身动态信息和电动小车及抱具的检测功能,且可以通过LED显示屏,将生产信息和设备状态进行实时报告。

焊装后的白车身骨架要通过一条总长120m的白车身总成调整线,该线以滑橇为车身载体与板式链构成一条20个工位的车身调整线,在沿线工位上完成车门、机盖和翼子板等分总成的安装和车身调整、打磨等工序的操作。在这里,每一个车身都要经过一系列精心调试,保证各项工艺间隙的精确度,任何一个不平整的小瑕疵在车身经过检测光廊时都将无所遁形。

经过检验合格后的白车身总成通过举升机回到空中的车身输送线上,再通过车身识别系统,按照不同车型进行分类,有序地存放在车身储存区内。按照“一种车型存放在一条储存线”原则进行车身存放。根据涂装车间的生产安排,存储区会自动将不同车型的白车身输送至涂装车间的入口,随后空滑橇将按照系统规定的路线自动返回到车身调整线的开始端进入下一个生产循环。

2.总装车间解决方案

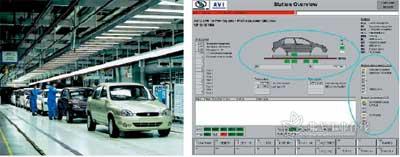

北京奔驰的总装生产线采用具有适合多车型柔性化混线生产的输送链系统,总装车间共有5条总装生产线,每条线增加缓冲区,在出现小问题时,缓冲区可缓冲15min,使整个生产线不停止运转;总装线可同时组装3种车型,采用了西门子的Moby E系统进行车身车型识别(见图2),实现混线生产,生产效率大为提高。

图2 西门子Moby E 在北京奔驰总装车间的应用