发动机缸体生产线OP10工序中,原来的设备存在以下问题:夹具存在过定位,使在后序加工中由于毛坯初始定位造成的废品率较高;工件加工后,由于毛坯的定位点无法准确重现,因此无法准确测量工件的加工尺寸;由于缸体左右面工艺定位凸台加工位置较多,因此刀具品种较多,使刀具调整和更换较频繁。

为了解决上述问题,就要制定新的加工工艺和设备方案,而且新的方案要降低毛坯定位产生的废品率,解决产品加工质量控制问题,降低生产节拍。

工艺方案

1.缸体毛坯初始定位的过定位问题和夹紧位置

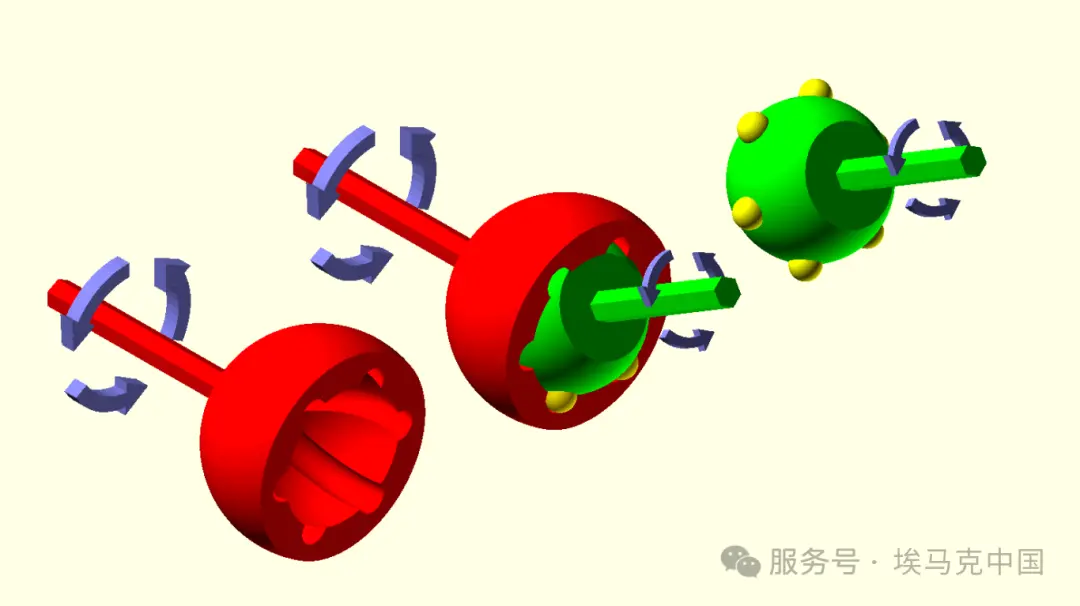

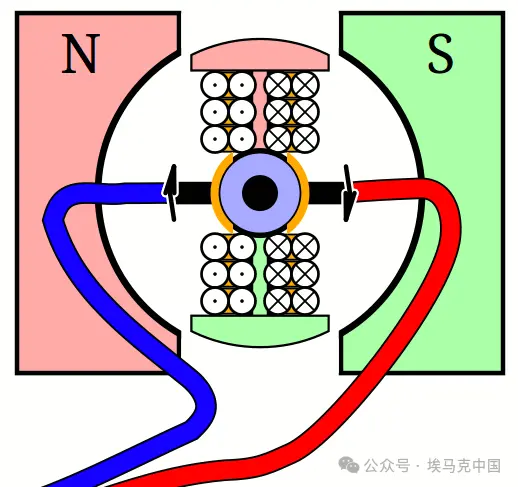

缸体毛坯的加工位置、定位点和夹紧位置如图1所示:X方向(面对机床左右方向)定位由2#和3#缸孔确定;Z方向(面对机床前后方向)定位由1#和4#缸孔确定并限定了Y轴的旋转;Y方向(面对机床上下方向)定位由1#和5#主轴承孔确定并限定了Y轴和Z轴的旋转;X轴的旋转是由1#和4#缸孔、1#和5#主轴承孔共同限定的。请注意Y轴的旋转被限定了两次。图中4个向下的箭头表示夹紧位置。

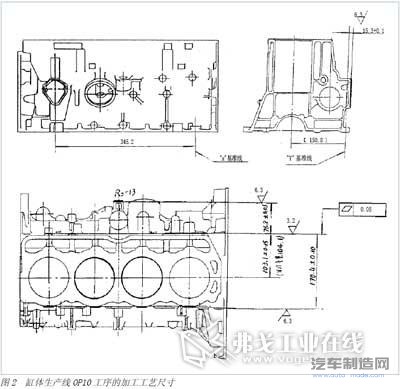

缸体生产线OP10工序的加工工艺尺寸见图2,我们在充分了解和分析OP10工序的加工工艺尺寸的基础上确定了新设备和新夹具的设计方案。

2.新设备和新夹具的设计方案

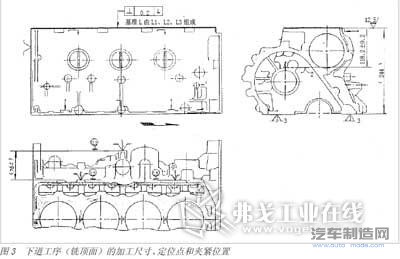

新的设备主体采用三坐标数控机床,可以两轴联动。机床控制系统采用FANUC 18MB,夹具安装在旋转工作台上。设备具有工件自动输送和自动装夹系统,另外还具有加工尺寸测量和刀具补偿系统。机床先加工工件的一个面,然后安装在高精度旋转工作台上夹具旋转180°,再加工工件的另一个面。图1中的发动机缸体毛坯初始定位是由几个空间定位点组成,图2中的两个平面构成的空间尺寸76.2±0.05mm和平面度0.05的要求是下道工序的定位基准,靠调刀和测量达到76.2±0.05mm和平面度0.05的要求是很困难的。最好的办法就是用数控轴来加工,因此采用了三坐标数控机床。下道工序(铣顶面)的加工尺寸、定位点和夹紧位置见图3。

新设计的夹具图纸见图4,夹具的动作全部由液压系统驱动。它的上半部分对应1#、2#、3#和4#缸孔的6个定位点;它的下半部分对应1和5主轴承孔的4个定位点。这4个定位块是可以伸缩的,以便于在松夹后工件的输送。另外,这4个定位块是一个整体,在定位时可以绕15轴旋转,这样就消除了Y轴旋转的过定位问题。

测量系统

测量系统利用了数控机床的高精度,采用了RENISHAW测头。测量系统设备启动后测头首先测量夹具上的三个Z轴基准点,并和基准数据比较正确无误后才开始加工。加工完成后在不松夹的状态下对工件进行测量,如果工件合格则记录数据,加工下一个工件;如果不合格机床进行声光报警,由相关人员处理。

检测频次可根据加工情况任意设定,设定的依据为刀具的磨损情况和工件的加工要求。检测频次的高低对生产节拍是有影响的,检测频次越高生产节拍越长。

刀具自动补偿

由于有了测量系统实现刀具的自动补偿就很容易了。根据测量系统对工件的测量结果,刀具自动补偿系统会在Z轴上把刀具补偿到公差的中值位置。另外,还需要一个标准的工件,用于设备各个系统的恢复。

结语

此工艺方案经过技术交流,使制造厂家充分了解了工艺方案的技术意图,通过审图、预验收、最终验收到投入生产使用,及较长时间的生产实践证明,此工艺方案达到了预期的效果,经济效益非常显著。

作者:范玉玺 文章来源:北京汽车工业控股有限责任公司动力总成分公司