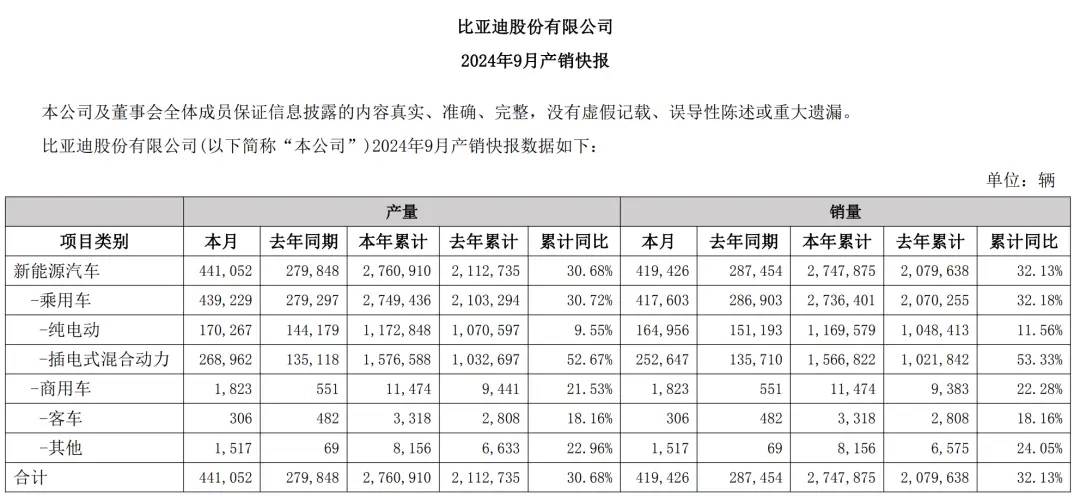

下一代高效柴油机的设计高度依赖于快速、强大和可靠的预测。为此,福特土耳其公司组建了传动系 CAD/CAE 团队。该公司利用 STAR-CCM+工具分析发动机燃气与各个关键发动机组件之间的热交换。

仿真驱动开发和设计的使用对新推出的重型发动机Ecotorq 13 L/9 L(有EU3、EU5和EU6三个型号)是否能够取得成功起着关键作用。在更加成熟的设计出炉之前,设计阶段就需要花费高昂的代价和大量的时间制造测试车的原型。因此,这就需要在设计过程中尽早使用仿真工具。

现代柴油机不仅组装复杂,而且封装也受到诸多限制,此外,由于涡轮增压导致温度升高,会出现温度分布极其不均的现象,而这一现象很难预测。因此,我们迫切需要提高仿真精度,同时,多组件、多物理场计算流体力学(CFD)仿真亦日渐成为现代柴油机设计的基本要求。为此,福特土耳其公司针对两个关键发动机组件(发动机排气歧管和活塞头)进行了以下工作,以了解如何通过采用联合仿真部署数字孪生模型来帮助他们实现设计目标。正如传动系CAD/CAE 团队总监Sinan Eroglu所说的那样:“STAR-CCM+ 联合仿真可耦合多个具有从微秒到数千秒等不同时间尺度的多物理场仿真,提供更快速、更准确的分析,可缩短复杂设计的开发与评估周期。”

发动机排气歧管仿真

发动机排气歧管的功能在于将发动机本体和尾气处理系统连起来,允许燃烧后的缸内气体流经歧管。排气歧管的设计和制造旨在提供具有低背压的顺畅气流,同时还可耐受极端温度。 Sinan Eroglu表示:“目标在于得出一种耐用歧管设计,因此建立一个准确的预热时间模型至关重要。这是一个典型的多物理场问题,即流体域与固体域之间发生强烈的相互作用,因此必须耦合其中的每一种求解器。主要的挑战在于歧管内脉动流的行为性质,因此需要进行瞬态分析。这种流动的时间步长大约为10 ms,但由于预热期为10 min,显然这种方法不可行,因此我们转而寻求其他联合仿真方法。” 对于排气歧管而言,我们评估了三种方法,如图 1 所示。以下分别进行分析。

图1 三种耦合策略(由左及右分别是顺序耦合、联合仿真和共轭换热)

顺序耦合法

图2 STAR-CCM+ 和Abaqus 中的流体与固体模型

第1种方法,即按顺序将STAR-CCM+中的有限体积求解器耦合到 Abaqus 中的有限元求解器中,通过在流体域和固体域交界面边界交换两个代码之间的数据来驱动,这样就可对歧管进行更加全面的结构和热应力分析,两个模型如图2所示。数据交换由内部开发的Java脚本处理,以便自动进行整个过程。每一轮CFD仿真都在额定功率条件下运行3个发动机循环(2160°曲轴转角),其中进气口和出气口的边界条件源自一维发动机性能数值分析软件。在第3次CFD发动机循环结束时,热负荷数据(传热系数和参考温度)进行时均处理,并映射到有限元模型中,然后运行模型600 s。之后,数据反馈到CFD模型中,更新交界面边界的热分布,然后继续仿真流程。由于流体模型和固体模型之间的数据交换,主要关注点就在于温度场的收敛性,或者是“单独”的流体模型和固体模型在哪个点保持最新,同时,能量守恒贯穿于整个系统,尤其是在第3次数据交换之后,如图3所示。

图3 STAR-CCM+ 至Abaqus 热数据交换融合

联合仿真法

在不需要进行全面热应力分析的情况下,可使用STAR-CCM+至STAR-CCM+联合仿真:在这里,可对流体模型和固体模型使用有限体积法来预测热分布。

这样就可仅在STAR-CCM+软件内处理数据传输,从而在运行仿真时可进行更加直接的数据传输,而不需要像STAR-CCM+至Abaqus方法那样在整个循环结束后传输平均热负荷数据。这种情况下,每5个“流体”时间步长传递1次数据。

流体模型和固体模型采用了不同的时间步长,分别为10 ms和0.112 5 s。为了确保融合成功,流体模型和固体模型之间进行了5 333次数据交换。

共轭换热法

共轭换热(CHT)仿真法是最直接的方法,其中流体模型和固体模型同时在单个STAR-CCM+仿真中进行求解,不需要进行数据映射。这种情况下,流体域首先开始解析,因此可解得歧管内的流场结构。对整个模型应用10 ms的时间步长将导致固体模型运行次数过多,因为这不需要如此高的时域保真度。正因为如此,CHT方法有着110 s的时间限制。

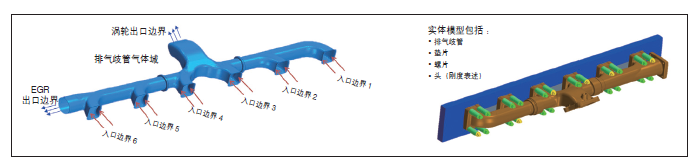

方法比较

图4 110 s 时间限制条件下的温度结果

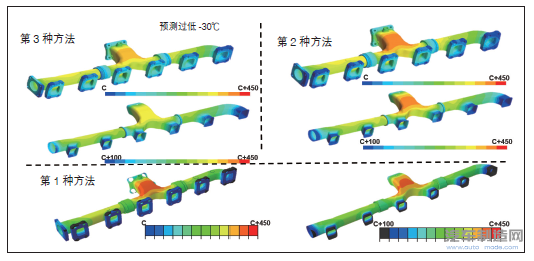

3种方法在110 s时间限制内的比较结果如图 4 所示。在颈部区,与CHT法(方法3)相比,顺序耦合法(方法1)和联合仿真法(方法2)的温度预测过高。歧管随机点上的温度时间历程曲线如图5所示,即在颈部附近区域,方法2和方法3之间的温度差值为20~25℃,这表明方法2对温度的预测过高。然而,这两者的预热速度非常相符。

图5 联合仿真法与共轭传热法的预热时间比较

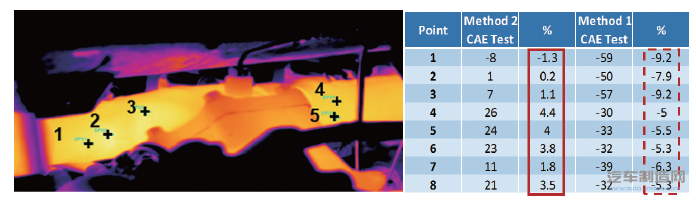

图6 600 s 条件下的热感摄像机数据结果

对比图6所示的发动机测功机测试的物理测试数据后,我们发现,热成像数据结果表明方法2的温度最坏情况下高于预测4%,而平均高于预测1.7%。然而,对比方法2的热数据结果与物理数据后,我们发现,最坏情况下低于预测9.2%,平均低于预测7.3%。这表明,尽管略微保守,仅在STAR-CCM+中的热分析耦合法得出的数据与物理测试数据总体上相符。

活塞冷却仿真

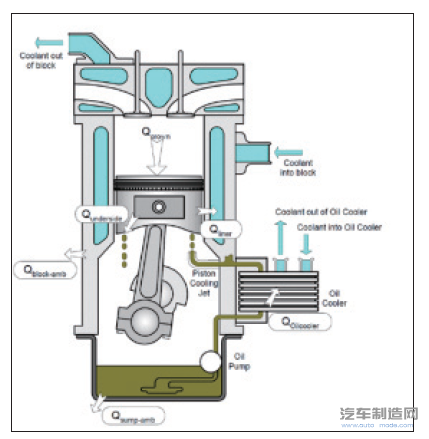

图 7 活塞冷却喷嘴示意

由于STAR-CCM+内联合仿真法与固体热分析大体相符,因此使用此方法来分析对活塞正下方喷油孔的影响,以便冷却活塞。如图7所示,机油冷却喷嘴位于插入活塞冷却油道的活塞头正下方,喷嘴非常接近有燃烧热负荷的活塞顶关键热源处。冷却油道的通道形状可延长机油的停留时间,从而有助于热传递。正如技术专家 Serdar Güryuva所说:“由于高压喷油和更高的涡轮增压压力提高了柴油机的具体额定功率,活塞的耐热能力越来越重要。诸如润滑油品质下降等因素令人担忧,例如焦化、热裂解、积炭、活塞环卡住以及微件焊接等问题。润滑油可用作活塞限制温度的二次冷媒,通过油道内的鸡尾震荡效应(CSE)来实现冷却,因为机油渗透其中,从局部冷却活塞头。”

对活塞模型进行STAR-CCM+联合仿真,其中根据活塞速度输入数据和恒温油性质向活塞施加适当的活塞运动。利用静态活塞头运行另外一个模型,向进油冷却管施加相对运动,因此无需网格运动。仅考虑内衬、机油冷却喷嘴和活塞头,曲轴和连杆可忽略不计。每两个活塞循环发生一次固体至流体模型数据交换,其中在最后一个全循环中,流体模型的平均对流热传输数据映射到固体模型中。在多个传感器位置对 STAR-CCM+ 联合仿真的热数据结果与物理测试数据进行对比。

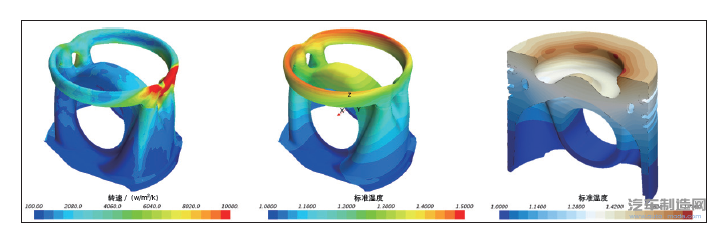

图8 流体侧的热传递系数和标准化温度(左图和中图)以及活塞固体表面的标准化温度(右图)

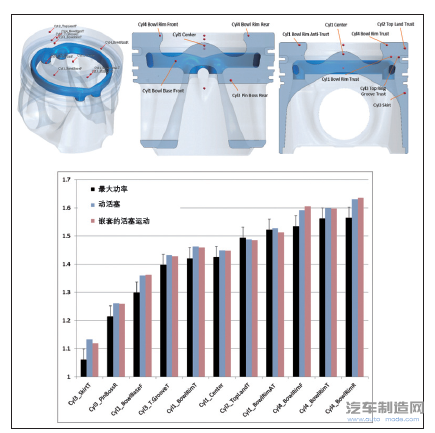

施加了适当运动的活塞数据结果如图8所示。图中显示了流体至固体交界面的热传递系数和标准化温度(也称为曲轴箱温度,T0=T/Tcrank)以及活塞头外表面的温度。这表明传热效率高,即喷油嘴最初影响到右侧的油道,这与油道内的最冷温度相符;T0=1.25。随着机油在油道中来回流动,热传递减少,温度再次回升。对于完整的固体活塞模型,最高温度出现在活塞碗的内边缘,因为这里有缸内燃烧热负荷。然而,很明显T0=1.5的白色轮廓与油道一致。两种类型活塞运动(完全运动和以喷油孔相对速度的静态运动)的物理测试结果相关性如图9所示。这些结果表明,物理测试数据与STAR-CCM+联合仿真数据十分相符。

图9 CFD 与物理测试之间的温度探测点比较

结论

随着发动机对热管理的要求越来越高,显而易见,可在STAR-CCM+工具中快速、准确地对多个固体和流体域进行仿真。尤其当我们面对热量分布极其不均以及存在热传导效率的问题时,例如福特土耳其公司的排气歧管和活塞头冷却仿真。在总结这些仿真结果时,Sinan Eroglu表示:“在10 min排气歧管预热的情况下,STAR-CCM+至STAR-CCM+联合仿真相较于外部耦合法运行时间稍长,但结果更加准确。”由于喷油嘴冷却结果的相符性,Serdar Güryuva已经将目标设定在更大的模型上,他表示:“由于活塞壁温度影响对流热负荷,有必要为完整的活塞头和子系统运行一次CHT分析。”

这对未来的柴油机设计有何影响?Sinan Eroglu说道:“鉴于越来越严苛的排放法规,未来的柴油机设计重点关注效率,因此需要开发可耐受更大热负荷以及结构负荷的发动机。STAR-CCM+可准确评估多个发动机子系统的性能,还可确定受复杂多物理场影响之组件和系统的负荷和形状。”因此,通过在STAR-CCM+中使用联合仿真,福特土耳其公司能够更快地实现更优设计的目标。