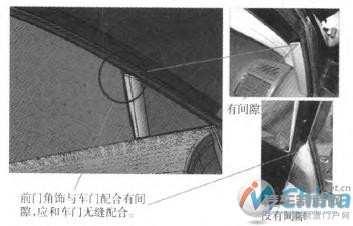

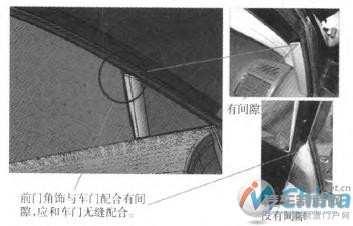

零件间存在干涉不满足要求,若间隙超过一定范围也不满足制造要求,如图2所示,设计要求前门角饰与车门无缝配合,但从图中可以看出前门角饰与车门间有间隙,与要求不符。

零件间存在干涉不满足要求,若间隙超过一定范围也不满足制造要求,如图2所示,设计要求前门角饰与车门无缝配合,但从图中可以看出前门角饰与车门间有间隙,与要求不符。

4.2 模块间及模块中各零件的装配关系

一般将几个部件进行预组装成模块,然后将模块装配到车身上组成整车。在这个过程中,首先要确认零部件问的正确位置及装配关系。合理的装配顺序是开展零件可装配性分析的前提条件,装配顺序是否合理直接关系后续装配工作能否正常进行。因为在一个狭小的空问里,后装配的零件会将前一个零件的装配空间完全占用,在对前一个零件进行虚拟装配时,需将后面的零件去掉;在对后面的零件进行虚拟装配时,则需将前面的零件全部装上,否则很容易造成误判。一般根据零部件清单、工序表和三维数据模型进行装配顺序检查,确认装配顺序的可行性和方便性。

4.3 零部件装配可行性分析

零部件装配可行性分析是在正确的装配顺序的前提下进行的,主要包括以下几个方面。

4.3.1 零部件的安装路径

零部件的安装路径是建立在正确装配顺序的基础上,用于检查安装过程是否顺利,零部件是否存在干涉现象,以及动态间隙能否满足要求。分解装配过程,在零件的装配路径上,若其没有足够的装配空间,零件就会与周边的零件干涉,甚至于路径完全被其他零件挡住,操作空间不足而无法安装,这都属于零部件装配干涉。如果零件问的装配发生干涉,则可通过调整初始路径及关键点位置,改变安装顺序解决,这同时也完成了安装路径的细化;如果调整安装路径也无法解决干涉问题,则需对产品设计进行更改,直至达到可装配性的要求。

4.4.2 装配方向及角度

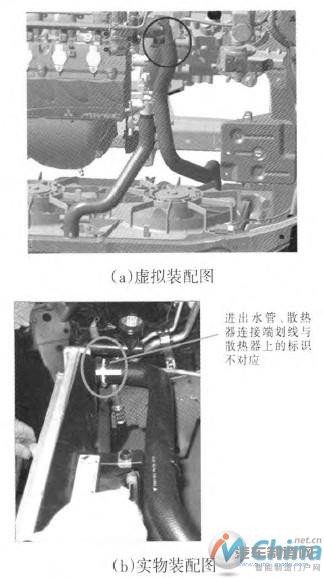

在分析零部件的可装配性时,应充分考虑零件的装配方向和角度,特别是对于管路,应考虑装配标记、管路走向、内外径的匹配及长度等因素。若未进行分析或分析不到位(图3),造成进出水管与散热器连接端划线与散热器上标识不对应,装配的车辆很难保证一致性,并且装配后水管存在扭曲现象。一般采取的措施为在进出水管接头位置设装配标记(如凸方块),管接头上设软管装配限位点,并在水管上设装配定位标记(如直线式白色漆)。

图3 装配方向和角度对装配的影响

4.3.2 装配空间

零件的装配过程是一个运动的过程,其与周边其它零件间的间隙不断变化;对装配空间的要求也随着装配零件的类别、装配位置的不同而有所不同。因此,在进行可装配性分析时,应充分考虑到特定零件、特定位置对装配空间的要求,以一定的运动量为单位,逐步完成对装配空间的分析。例如,碳罐控制阀与节气门间隙过小,导致发动机线束接插件无法安装,如图4所示。

4.3.3 装配工具及设备

以装配顺序为基础,根据提供的相关工位的工具及数据模型,在装配相关零件时,应用相关工具,进行装配仿真,确认工具空间是否充足,在装配过程中,工具及零件是否存在干涉等问题。若在虚拟装配时未考虑工具的操作空间或考虑不充分,就会产生图5所示的结果,零件制动总泵与工具油管扭力扳手存在干涉,导致制动主缸制动硬管总成与ABS安装螺栓无法打扭力。

另外,在工具的选择过程中还需考虑到工具的共用性,尽量减少工具的种类和数量,在防错的同时降低成本。

0评论2025-03-26

0评论2025-03-18

0评论2025-03-13

0评论2025-03-12

0评论2025-02-07

0评论2025-02-050

0评论2025-01-02

0评论2024-12-04

0评论2024-11-27

0评论2024-11-19