1 前言

装配不是简单地将零件组合在一起,而是优化组合、控制、检查三方面的完美组合。目前,国内的汽车零部件机械加工水平迅速提高,而装配水平相对滞后。组装后的产品是否满足设计要求,与制造过程相关,但更重要的是装配的水平和质量。只有经过严格的装配工艺生产的产品,才能保证零件质量的合格率,降低不合格产品带来的浪费,在大批量生产过程中尤为关键。

为了减少产品研发中的实物样机试制次数,降低开发成本,缩短产品的研发周期,抢先占领市场,虚拟装配应运而生。虚拟装配即在虚拟的环境中,将设计产品的三维模型进行预装配,保证满足产品预设功能的前提下,通过分析、评价、规划、仿真等手段来改进产品设计和装配结构,最终实现产品的可装配性、经济性一。零部件装配性分析是虚拟装配的一个重要组成部分,其目的是为了实现面向装配的设计,在初步的装配流程编制完成之后开展,分析装配过程中存在的问题并对装配后效果进行评价,通过错误和缺陷进行产品性能和工艺优化从而保证产品质量。

2 虚拟装配的实现

在汽车新产品的设计过程中,虚拟装配的实现主要包含以下五个环节。

a.建立新产品装配体的主模型。保证各零部件数据的完整性,以实现装配体的高度集成,并根据设计要求和总体参数,借助设计软件(如NX,CATIA等)建立各组件的三维实体模型。

b.虚拟装配区域分层、划分装配层次。按设计要求对已建好的组件三维实体模型分配装配区域,并进一步划分装配层次即所谓的模块化设计。

c.装配数据管理。汽车产品的多功能性决定了其设计的复杂性,设计数据流的有效管理是实现虚拟装配的重要环节。采用统一的产品数据管理,保证数据源的唯一性是实现自顶向下设计的前提。

d.建立虚拟装配约束。设计约束是由产品的功能和设计者意图转化而来的,当某一特征发生改变,虚拟模型能够根据设计约束关系发生相应变化,保证整个数据流的一致性。

e.装配运动仿真和干涉分析。装配运动仿真就是以动画的形式将零部件的空间位置和具体的装配路径演示出来,检测其运动过程中的干涉情况,并以此来对产品的性能和工艺进行优化。

3 虚拟装配的工作流程

虚拟装配的工作流程如下。

a.根据设计要求建立装配体的三维实体模型,并进行静态的干涉检查,以保证零部件的有效性。若零部件存在干涉现象,则需对其三维实体模型进行修改,直至通过静态干涉检查。

b.按照模块化的思路,建立基于工序的装配模型,依据安装的要求建立安装路径,检查安装过程中的零部件间隙和干涉情况,并对可行的工序和安装路径进行记录。

c.对于不满足要求的零部件,则可通过改变安装次序加以修正,若仍不满足,则只能修改零部件的三维模型,直至符合装配要求。

d.最后进行零部件的可装配性分析,它是虚拟设计技术的关键所在,必须针对其本身的结构和设计特点进行虚拟装配,如零部件间的相对位置、装配关系、工具选择及可达性等方面。若不能满足则需更改安装的工具、次序,甚至更改产品的三维模型,直至达到装配要求。

4 虚拟装配的工作内容

4.1 数据检查

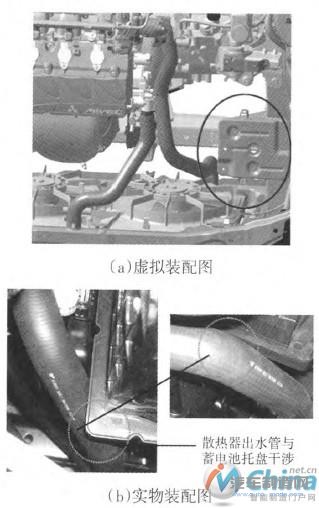

数据检查主要包括干涉检查和间隙检查。其中干涉检查分为两种,静态干涉检查和动态干涉检查。静态干涉检查是判断零部件间是否存在干涉(图1);而动态干涉检查运动是否自如、灵活。整车由多个系统组成,系统又由多个零件组成,因此干涉检查包括系统之间的检查、系统与零件之间的检查以及系统内部零件间的检查。干涉检查贯穿项目始终,从产品设计到后期的验证,以及量产后的设计变更都需要做干涉检查,并对分析的结果进行实时跟踪,确认是否已消除。干涉检查结果以报告的形式输出,一般包括干涉部件的位置、零部件的名称、干涉量的大小等,为产品设计人员提供参考,虚拟装配设计的优越性得以体现。

图1 零部件干涉

- 新能源汽车中Busbar有哪些形式?

0评论2024-11-27

- 不放弃燃油车|工信部郭守刚重庆讲话全文

0评论2024-11-19

- 数字化推动创意边界, Autodesk Design & Make Awards大中华区获奖名单揭晓

0评论2024-11-12

- 从数字愿景到创新落地:中国制造及建筑企业荣获Autodesk Design & Make Awards国际大奖

0评论2024-11-07

- 打造舒适“静”界!广汽混动NVH技术荣获机械工业科学技术奖二等奖

0评论2024-10-30

- 又一新势力跨界造车!

0评论2024-10-25

- 人均146万,比亚迪重大员工激励!

0评论2024-10-22

- 小米汽车员工职级与薪资一览表

0评论2024-10-22

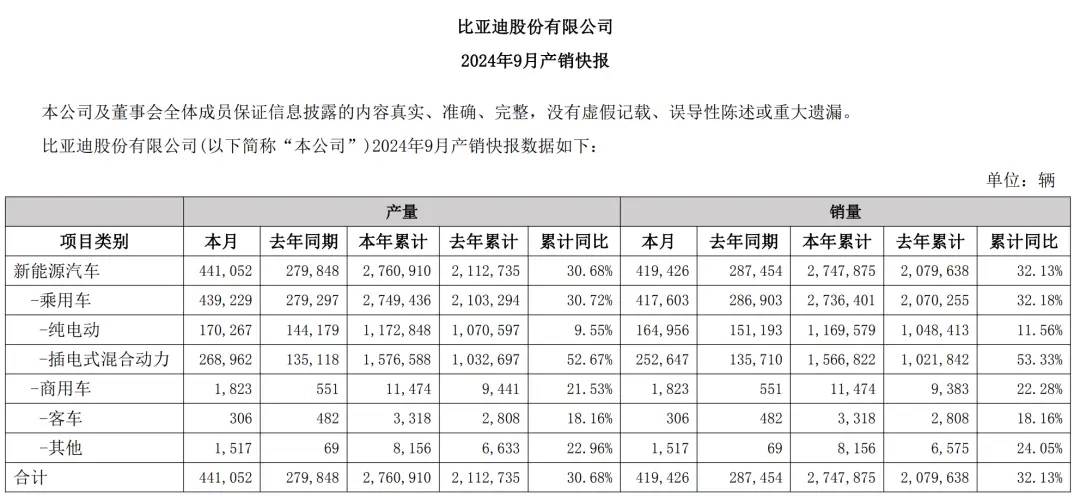

- 比亚迪成国内最大汽车集团!

0评论2024-10-22

- 奇瑞重磅官宣:研发投资1000亿!

0评论2024-10-22