在全球能源危机的不断加深和石油资源的日趋枯竭的今天,各国政府及汽车企业普遍认识到节能减排是未来汽车技术发展的重要方向。大众宝马等知名车企纷纷宣布在2013至2015年将发布10款左右的插电式电动汽车或者混合动力汽车。

纯电动汽车因为生产批量小且研发成本大,所以各大汽车厂商的纯电动汽车都处于亏损状态。很多汽车厂商为了削减成本,在现有汽车车身的基础上改造电动汽车。例如国内汽车厂商江淮的爱意纯电动汽车已经推出了第三代产品,其外形尺寸和车身结构与江淮同悦完全相同,只是在车头部位用电机代替了传统汽车的动力总成,这样虽然削减了成本,减轻了宣传压力,但是由于电动车动力系统的分布与传统的汽车有较大的区别,车身结构与载荷不相匹配,导致部分材料浪费或者局部刚度不足,所以整车不能发挥最佳性能。

本文基于某小型车尺寸建立盒状空间设计域,在概念设计阶段利用Altair公司旗下OptiStruct优化工具对电动汽车上部结构进行拓扑优化,并将拓扑结果与目前在产热销的小型车进行对比。最终找到传统汽车车身与纯电动汽车的不同之处,对纯电动汽车的车身设计或改型提出新的要求。

2 优化模型

2.1 分网模型

参照某车型白车身尺寸3970*1750*1360(单位mm),建立盒状实体几何模型并划分三维实体网格。综合考虑计算精度和计算时间选取50mm作为网格平均尺寸,最终共得到74655个网格,80640个节点,如图2-1所示。

图2-1 设计域有限元模型

2.2 边界条件

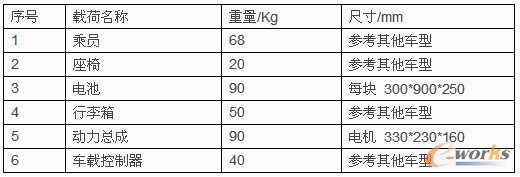

弯曲工况下约束四个悬架支撑点,车身所承受的载荷只考虑静载的情况,采用国标推荐的每个人68Kg的重量,准乘5人,后备箱行李50Kg,具体载荷参数如下表:

表1 载荷具体参数

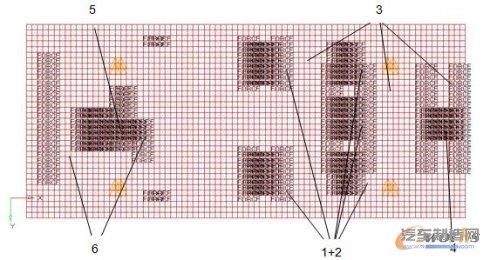

由于无法得到车身具体零部件结构,所以除了将约束置于悬架支撑点的常见高度(距离白车身最低点500mm)之外,其余所有载荷加载在设计域底面上,如图2-2所示,具体载荷对应图见图2-3。

图2-2 弯曲工况边界条件

图2-3 载荷施加位置

所有载荷不变,取消左前悬架固定点的所有约束即为本文讨论的扭转工况。该扭转工况严格意义上讲是弯曲和扭转的综合工况,因为在实际车辆行驶情况中基本不会出现单纯扭转的工况,故单独讨论扭转工况是没有意义的。

2.3 求解过程

建立拓扑优化模型:

优化方法:变密度法;

设计变量:设计域单元密度;

结构响应:全局质量分数、结构应变能(柔度);

约束条件:质量分数小于30%;

目标函数:结构应变能最小;

优化控制:车身Y向对称,最小成员尺寸150,MINDENS=0.01,DISCRETE=3,CHECKER=1,OBJTOL=0.01。

2.4 计算结果

弯曲工况经过19次迭代,最终收敛。计算过程见图2-4:

图2-4 弯曲迭代过程

在HyperView中将密度为1的材料显示出来,如图2-5。可以看出在弯曲工况下拓扑出的结构较为符合目前白车身的拓扑结构。车身上部初步形成了A柱和C柱两个清晰的拓扑结构。车身前部形成两根斜梁的结构有利于车身前部开口中力流向两个纵梁的分散。形成了两片明显的侧围,可以看出侧围在车身整体弯曲刚性上的重要作用,这点也可以找到理论上的支持。尾部形成了三角形的支撑结构,能对行李箱载荷有更好的支撑作用,这与现代车身的设计颇为相似。

图2-5 弯曲等轴测结果

整体来说,在概念设计阶段没有考虑汽车底架横梁的布置,也没有隔出动力总成所需要的空间,所以底部没有得到较好的拓扑结构。然而在没有确定动力形式的情况下,进行上部结构的概念拓扑分析不仅是可行的而且是必要的。

扭转工况下经过20次迭代达到收敛,计算结果如图2-6:

图2-6 扭转迭代过程

同样将密度为1的结构显示出来,如图2-7。可以看到拓扑出的车身结构并没有完全符合现在白车身的拓扑结构。这是由于车身拓扑设计是一个多工况综合考虑的结果,单一工况形成的车身结构很大程度上只能分析其重要性,而最终的制造更是一个多方面博弈的结果。

图2-7 扭转等轴测结果

在车身上部拓扑出了很明显的顶盖结构,说明顶盖结构对于车身抗扭刚度的影响。而在车身侧围上,没有了弯曲工况中明显的柱状结构,也说明了相比扭转刚性,侧围对弯曲刚性的贡献较大。前围板和后隔板在扭转工况中体现的较为明显,且车身尾部的框架非常粗壮,这说明这些部分对车身扭转刚度的贡献最大。与弯曲工况相比,扭转工况拓扑结构明显保留了较多的地板这说明了地板或者横梁对于扭转刚度的重要性。

3 修改后的优化模型

由于未强制分割出乘客舱和动力舱,拓扑出的最终结果不可避免的挤占了一部分乘员空间,尤其后排的乘客空间几乎被挤占殆尽,如图3-1所示。图3-2为设计域后部的局部放大图。

图3-1 等轴测 图3-2 局部放大

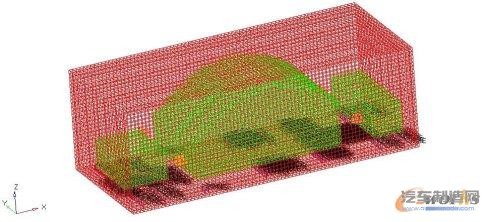

为了解决这个问题,在以上拓扑结果的基础上分割非设计区域来强制给乘员舱留出空间,如图3-3所示,红色部分为设计空间,绿色部分为非设计空间。其中前后的盒状区域为动力舱和行李舱,中间有弧状顶的区域为乘客舱。

图3-3 修改后的有限元模型

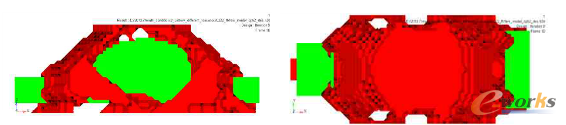

重复上述求解过程,可以得到修改后模型的拓扑结果。但是要注意的是由于设计域减小,原本对于质量30%的约束会使材料不足以显示出拓扑结构,于是将约束变为50%,得到的弯曲和扭转的结果如图3-4和图3-5。

图3-4 弯曲工况 图3-5 扭转工况

从结果中可以看出两个工况所拓扑出的结构有较大的不同,且修改后的模型不像修改前的模型结果那样直观,但是依然能从中看出弯曲工况中侧围的重要性和扭转工况中顶盖结构的重要作用。

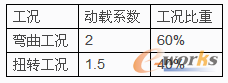

基于单工况的各种尝试,采用50%质量约束下的三厢模型进行多工况拓扑优化。具体工况采用弯曲和扭转两个工况联合拓扑。具体工况参数见表2-2。

表2 工况参数

经过计算,拓扑结果如图3-6至图3-9所示。

图3-6 等轴测 图3-7 前视

图3-8 侧视 图3-9 顶视

由图可以看出,在弯扭联合工况下,分隔出一定非设计空间的设计域拓扑出了一种框架结构。并且在这种结构中可以明显的看出A柱和C柱,车顶也有一定程度的表现。后侧围有一个斜梁的结构,这与现有车辆的后部结构有一定的相似之处。

然而,令人遗憾的是在前风窗和后风窗的位置并没有拓扑出有效的空间,只是材料堆积较少,但是侧围部分还是较好还原了拓扑结构,那么利用侧围的结构与实车对比能得到较好的结果。

4 拓扑结果与实车对比

为了将拓扑出的侧围结构和实车侧围结构加以对比,本文选择目前国内选择6个品牌的热销在产车型进行重叠对比,如图4-1至图4-6。图中红色阴影为拓扑结果,叠加在车型效果图的适当位置。需要注意的是由于本文研究范围是车长在4米左右的小型车,故对比车型的选取也是在这个范围内寻找的。

由以上对比可以得出以下结论:

传统动力汽车的拓扑结构与分析结果有很大程度上的相似,除了前风窗的倾角随着车型的不同而略有变化;

在侧围前部出现了材料堆积,干涉了前车门的正常开启,这是因为纯电动汽车前部不再有笨重的发动机和变速箱等动力零件;

拓扑结果与实车上部结构最大的不同是C柱的位置相对靠前,这是由于放置于前后座下和行李箱的电池重量引起的。

拓扑结果表明了纯电动汽车和传统汽车车身上部结构的联系和区别,尤其是C柱的位置与目前的车型相比相对靠前。当然,车身的设计是一个综合考虑的过程,本文并没有考虑人机工程学、空气动力学和美观等方面的需求,但是该过程还是能对车身设计提供一个思路。

5 结论

本文采用OptiStruct软件针对纯电动汽车的载荷特点对其车身进行进行了多工况的拓扑研究,在一个完全无特征的自由盒装设计域内经过拓扑优化得到一个车身骨架模型。再通过第二次优化得到了分割出乘员舱和动力舱的拓扑模型,并与6款实车进行了对比得到了针对纯电动汽车载荷的C柱设计要求,对纯电动汽车车身开发有一定的参考价值。