1 汽车碰撞的有限元分析方法特点

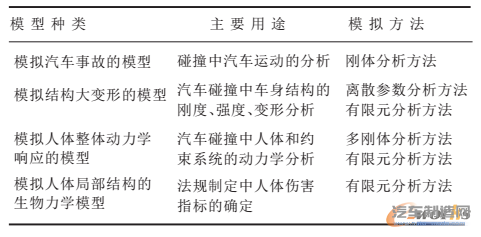

在汽车碰撞过程中,碰撞动能主要通过汽车压溃区的变形来吸收,因此,如何计算模拟碰撞过程中汽车构件的变形过程,就成为汽车碰撞过程中的关键问题。由于汽车碰撞过程时间极短,而且汽车构件形状复杂,边界条件也很难确定,因此使用传统的计算方法根本无法进行。目前,国内外用于汽车碰撞模拟的模型,主要采用4类,见附表。

本文是用有限元方法对汽车转向管柱支撑结构进行碰撞模拟分析的。

采用有限元方法进行模拟计算,具有以下特点:

①可以根据不同要求,采取不同的单元数量、种类和精度,以达到所需要的计算精度;

②可以完全依靠计算机工作,无需手工计算;

③在结构设计时,可以迅速得到结果,对结构进行修正,并减少样车的试制数量;

④如果建立起结构数据库,可以很方便地进行结构设计与方案比较,大大提高设计工作的效率。

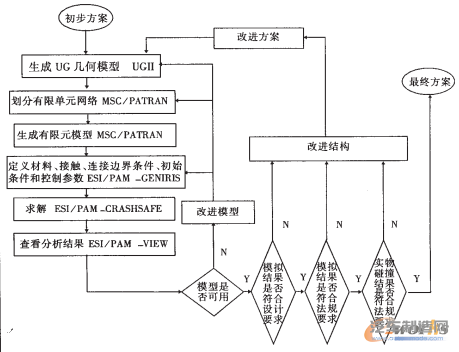

2 转向管柱支撑结构有限元分析过程流程

如图1所示。进行车辆零部件碰撞模拟有许多种方式,可以在整车的环境中进行,也能以局部零部件进行。在整车环境下进行具有约束条件完整,结果直观精确,但计算工作量巨大,一部整车模型的搭建需要几个月的时间;局部零部件的计算如果缺乏合理的环境约束,就难以有合理的结果。

本文针对碰撞结构中的转向机构在改进分析计算方法与实践效果方面作了研究。转向管柱支撑于车身上,其碰撞力来自于驾驶员胸部的接触力。在本次转向结构的分析计算中,将转向系统看作一个小的完整系统,对支撑部位采取三向平动约束,转向管柱第二节下端采用万向节动力学铰约束,转向管柱支撑结构零件之间的连接采用焊接,来自于整车碰撞试验中胸部的碰撞力,作用于方向盘上,观察方向盘中心的位移量,以此作为改进的依据。根据GB11557-1998《防止汽车转向机构驾驶员伤害的规定》,方向盘中心的位移量向后窜动量不能超过127mm,以保证对人体伤害不至于过大,同时保证安装在方向盘中的安全气囊在展开的过程中准确地托住人的头部。

以下是转向管柱支撑结构分析计算的几个主要步骤。

图1 流程

表1 汽车碰撞的主要模型类型

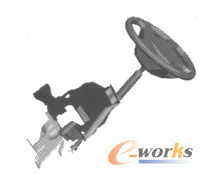

①使用UGII建立CAD模型,图2中我们将转向系统与碰撞相关的CAD模型用UGII建立起来,模型中包含了这些零部件的细节结构,包括翻边、加强筋、工艺孔等,保证了模型的准确性;

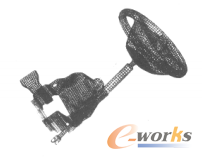

②在CAD模型的基础上,建立有限元原始模型,见图3。有限元模型的细节是完全按照CAD模型建立的,按5—10mm的尺寸划分单元,模型中的焊接结构采用Spotweld进行连接,万向节结构采用动力学铰的万向节进行连接,力的施加采用节点集中力,并在人胸部与方向盘的接触位置的节点上施加;

③在有限元原始模型的基础上,经多次计算分析和改进,确定最终改进结构,见图4和图5。3转向管柱支撑结构改进设计和计算结果

图2 使用UGII建立CAD模型

图3 有限元原始模型

图4 改进结构Ⅰ

图5 改进结构Ⅱ

(1)结构改进通过碰撞模拟和对转向管柱支撑结构多达5次的分析,对支撑结构主要作了如下改进:

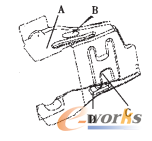

①原来由3个钣金零件(见图6中1、2和3)通过焊接组成的转向管柱支撑结构,改为三合一的整体构件,见图7;

②在整体构件上冲压出加强筋(见图7A、B、C和D);

③原图6结构曲面I有近乎直角的弯折,现改为无弯折的平顺曲面。

图6 整体结构Ⅰ

图7 整体结构Ⅱ

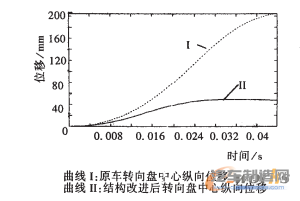

图8 计算结果

通过以上结构改进措施,支撑结构得到加强。

(2)计算结果 根据计算结果,原车方向盘中心的位移量在200mm左右(见图8曲线I),与实车碰撞的测量结果相一致。多次改进后的结构使方向盘中心的位移量降至47.2mm(见图8曲线Ⅱ),这一结果在随后的实车碰撞试验中得到了验证,证明这种改进方式是非常行之有效的。