拼焊板的冲压成形过程是一个复杂的力学作用过程,是一个大位移、大转动、大变形的过程,所以在实际生产中常常反复进行成形试验,多次修改工艺参数或修改模具结构,避免出现拉裂、起皱和回弹等失效形式,进而提高成形质量。

中通道是重要的汽车覆盖件,是典型的大尺寸U型件。回弹是U型件成形的主要缺陷,严重影响零件的尺寸精度,从而影响后续的装配。因此,对拼焊板回弹问题的研究具有重要意义,对以后类似U型件具有一定的指导意义。

目前,对拼焊板的研究主要集中在焊缝偏移、破裂和起皱方面,对回弹的研究不是很多。本文以差厚拼焊板中通道为研究对象,然后利用数值模拟方法对冲压成形过程进行模拟,而后对切边冲孔后的结果进行回弹模拟,并通过修改工艺参数来优化成形质量,最后采用布置拉延筋、控制板厚比和调整压边力的大小来控制拼焊板的回弹。

1 有限元模型的建立

1.1 工艺性分析

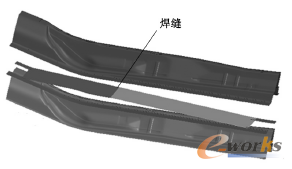

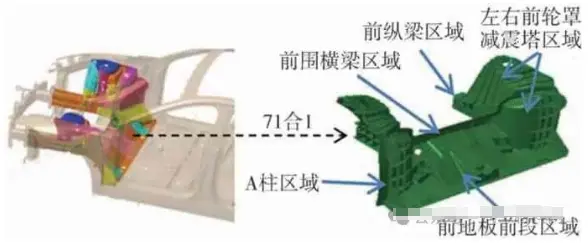

中通道是典型的大尺寸U型覆盖件,图1为该冲压件的三维零件图,选用拼焊板材料编号为日本牌号:SP781-390BQ/SP781-440BQ,外形尺寸为1596mm×515mm,最大拉延深度为366mm。从图中可以看出,该冲压件的外形尺寸大,拉延深度大,截面呈非对称U形,上顶面高度不一致,底面两侧形状复杂,截面高度变化大。

图1 中通道的三维零件图

1.2 拉延模模型的建立

中通道零件要求上表面平滑,所以差厚侧朝向凸模和压边圈,即设置阶梯形凸模和压边圈来补偿厚度差。采用Dynaform软件进行冲压模拟,成形过程采用动态显示算法,回弹过程采用静态隐式算法。图2为该拼焊板拉延模模型,在焊缝建模时,薄板和厚板采用刚性连接,用线代表焊缝位置。

图2 拼焊板拉延模模型

1.3 有限元模型参数的设置

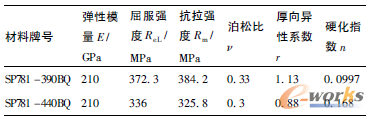

该冲压件板料的薄板材料牌号为SP781-390BQ冷轧钢板,厚板材料牌号为SP781-440BQ冷轧钢板。拼焊板材料力学性能参数见表1,其他参数设置如下:冲压速度为2000mm·s-1,摩擦系数为0.125,其余参数按缺省设置。

表1 拼焊板的材料力学性能参数

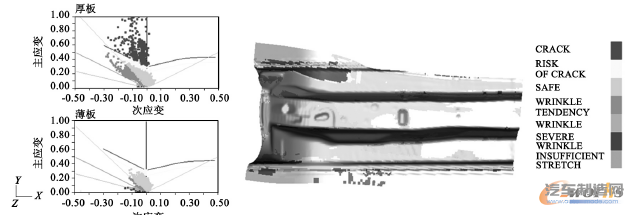

1.4 初步模拟结果分析

经过Dynaform模拟计算后,得到初步的成形极限图,如图3所示。从图中可以看出,成形结果较差,圆角过渡区已出现破裂,板料边缘存在拉伸不足,焊缝部位明显起皱,上顶面出现大面积拉伸不足。

图3 初步模拟结果

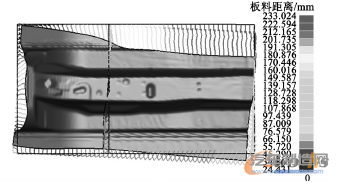

由后处理成形极限图结果可知,由于焊缝偏移,使得拼焊板的冲压成形质量下降,尤其是在零件上顶面厚板向薄板过渡处,有明显的大范围、大幅度的起皱出现。这是由于厚板的硬化指数及厚向异性系数的数值比薄板侧数值大,在板料流动时的阻力也相对较大,板料变形相对充分;薄板侧板料显然没有充分拉延,尤其是薄板高低顶面过渡区和低顶面区,由于拉延阻力过小,流入凹模的板料过多,造成材料在这些区域积聚,形成板料增厚和起皱,因此,需要通过调整压边力、合理布置拉延筋及修改拉延筋参数等来控制板料的流动,来提高成形质量。图4为板料边界运动图。从图4可以看出,薄板的材料流动速度明显比厚侧快,由于流动速度不均匀,造成拼焊板成形质量下降。

图4 板料距离

2 回弹的研究

板料回弹主要是在冲压结束后成形载荷被去除,零件的弹性变形开始恢复导致其外形尺寸发生改变。在实际生产中,必须采取有效的工艺措施对回弹进行控制,采用CAE数值模拟技术可提前预测和控制板料的回弹,进而指导实际冲压成形生产。

中通道由于其表面结构复杂,成形后板料内部的应力分布极为不均匀,引起回弹的主要应力集中在零件侧壁上,如图5所示。

图5 后处理显示的回弹量

2.1 拉延筋对回弹的影响

为了控制回弹量,可以在工件的工艺补充面上添加拉延筋。拉延筋的作用如下:(1)可适当增大压料面与凹模间隙,模具的表面精度可适当降低,减少模具抛光打磨时间,节约成本,提高效率;(2)对冲压变形不充分区域,布置拉延筋可有效提高板料塑性变形程度以及硬化程度,能有效减小变形不充分区域,提高制件刚度;(3)对一些因板料流动速度过快造成起皱缺陷的部位,增加拉延筋可有效减小、甚至消除制件的起皱或波纹缺陷;(4)可增加进料阻力,减小板料外形尺寸,提高材料利用率,并可有效降低对设备吨位的要求。

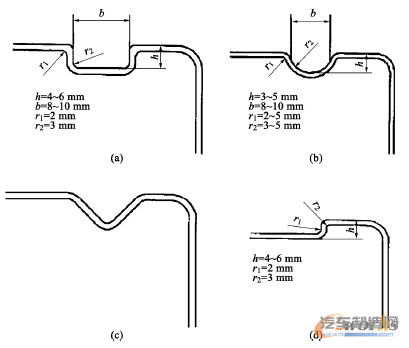

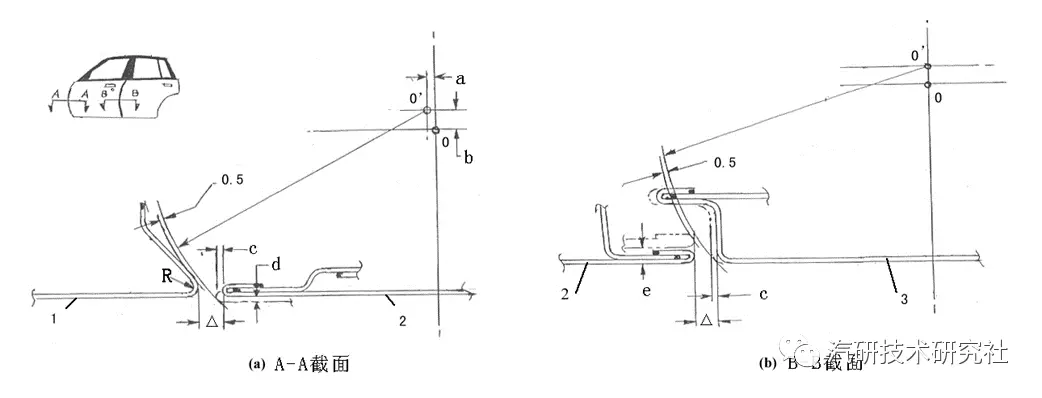

根据拉延筋本身的断面形状,可分为矩形筋、半圆形筋、三角形筋和拉深槛。拉延筋形式如图6所示。其中,r1为凹筋圆角半径;r2为凸筋圆角半径;h为拉延筋高度;b为拉延筋宽度,这些参数对拉延筋阻力有重要影响。

图6 拉延筋形式

(a)矩形筋 (b)半圆形筋 (c)三角形筋 (d)拉深槛

图7 拉延筋的布置

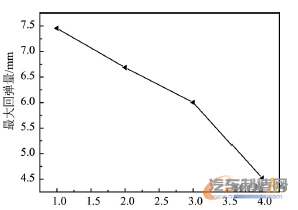

在保证拉延件质量及材料利用率的情况下,拉延筋的高度取1,2,3和4mm进行试验,参数凹筋圆角半径(2mm)、凸筋圆角半径(3mm)、拉延筋宽度(8mm)保持不变。图8为拉延筋高度变化时对应的拼焊板最大回弹量的影响曲线。从图中可以明显看出,随着拉延筋高度的增加,板料的最大回弹量逐渐减小。这是因为增加拉延筋的高度,可增大板料流动的阻力,同时经过拉延筋后,板料的残余应力得到释放,硬化能力得到提高,导致流入凹模内的板料减少,焊缝向厚板侧的移动量减少。可见,通过调整拉延筋的高度,可增大板料的进料阻力,控制拼焊板的回弹。

图8 拉延筋高度对回弹量的影响

2.2 压边力对回弹的影响

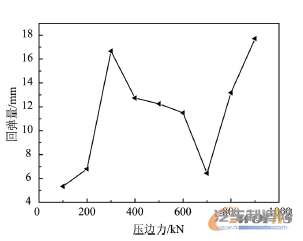

控制回弹的根本原理是增加板料成形时的贴膜性,贴膜性越好,回弹越小。回弹量随压边力的变化曲线如图9所示。

当压边力很小时,回弹量随着压边力的增加而逐渐增加直至达到最大值;之后,随着压边力的继续增大,回弹量逐渐减小;随着压边力的持续增加,回弹量又逐渐增加。这是因为:当压边力很小时,主要由弹性变形导致变形回弹;随着压边力的继续增加,压边力产生的轴力效应引起总的弹性变形大于塑性变形,应力释放产生的弯矩较大,造成相应的回弹也较大;当压边力增至400kN后,回弹没有明显变化,而且部分区域回弹量略有降低,这是因为在低顶面有部分区域未充分拉延,当增加压边力后,该处板料产生弹性变形,使压料面边缘回弹量降低。随着压边力的进一步增加,板料逐渐由弹性变形转化为塑性变形的量增大。这时压边力越大,造成塑性变形越大,使内外层应力分布不均匀,应力差增大,从而使回弹增大,由于压边力过大,局部区域有破裂危险。

图9 压边力对回弹的影响

2.3 板料厚度比对回弹的影响

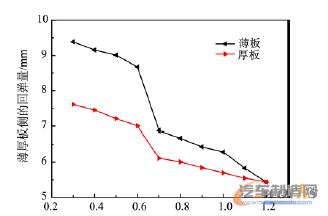

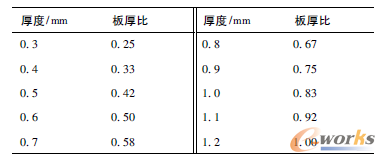

压边力设置为700kN,采用不同的板厚比组合,如表2所示。而后对板料进行拉延分析和回弹模拟,得到不同板厚组合条件下的最大回弹量曲线,所得曲线如图10所示。

图10 板厚比对回弹的影响

表2 拼焊板板厚的厚度组合

从图10中可以明显看出,薄板侧的最大回弹量明显大于厚板侧,且随着薄板厚度的增加,薄板和厚板的最大回弹量均逐渐减小,但薄板相对于厚板减小的幅度更大。薄板厚度为0.7mm时,薄厚板的最大回弹量都急剧减小。这是由于差厚拼焊板在成形过程中,厚度方向的应力分布存在着不均匀性,且厚板侧的不均匀性小于薄板,导致薄板侧回弹量大于厚板,并伴随着厚板发生塑性变形变迟,随着薄板和厚板厚度趋于一致,薄板和厚板的应力也趋于接近直至最后应力相等。

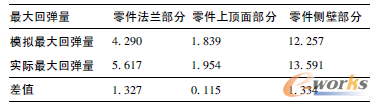

3 实验验证

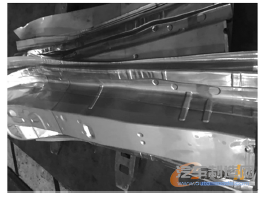

利用Dynaform后处理的板料距离对拼焊板的回弹量进行测量,得到模拟最大回弹量和实际最大回弹量对比结果,见表3。从表中可以看出,模拟最大回弹量和实际最大回弹量基本一致,最大回弹量产生在零件侧壁部分,故符合实际要求。实际生产零件图如图11所示。从图中可以看出,该生产件的成形质量良好,与数值模拟结果吻合,对于以后类似零件的成形回弹具有一定的指导作用。

图11 实际生产零件

表3 模拟最大回弹量和实际最大回弹量对比(mm)

4 结论

对拼焊板中通道的工艺性进行了分析,通过调整拉延筋深度、调节压边力和选择合适的板厚比,使回弹得到了有效的控制。通过对比实验,选择出最优的工艺参数方案,对冲压件重新进行了模拟和回弹分析,使回弹控制在可接受范围内,成形质量得到明显提高,消除了破裂,减小了起皱趋势。

(1)通过合理设置拉延筋和选择拉延筋的高度,充分发挥薄板材料的塑性变形能力。在保证拉延件质量及材料利用率情况下,提高拉延筋的高度,可在一定程度上减小回弹。

(2)通过调整压边力的大小,可改善板料成形时的贴膜性,但要避免压边力过大造成局部开裂。

(3)随着板厚比的增加(即薄板厚度的增加),薄板和厚板的回弹量均逐渐减小,当板厚比为0.5时,薄板和厚板的最大回弹量都急剧减小。