1.快速完成项目设计

用户可以将标准化的产品资料创建到标准化平台ODIL中,形成标准化的知识库。在项目设计阶段用户可以根据此知识库快速生成电气图纸、PLC程序、HMI程序及仿真程序等项目资料,快速完成整个项目的设计。

2.虚拟调试

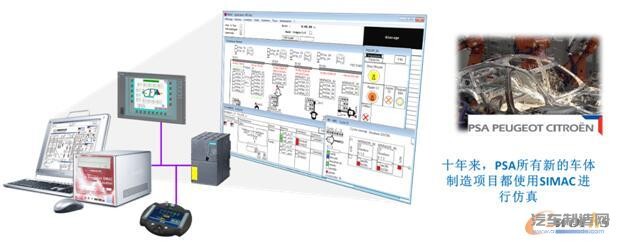

SIMAC仿真系统我们也可以称之为虚拟调试系统,它在虚拟环境下进行预集成,真实地体现集成时的所有状况,并在此环境下编辑并验证机器人和电气的程序与逻辑等所有参数,极大程度上解决现场的集成隐患。通过虚拟调试还可以有效地对PLC程序、HMI程序进行验证,大幅节省现场集成、调试的成本。

目前市面上有很多仿真软件,但是多用于优化设备布局或机械结构仿真。而像SIMAC这样可以对整个系统进行预集成和调试是非常先进的,SIMAC还有一个最大的亮点是它可以和真实的PLC相连进行虚拟调试,这是其他很多仿真软件所不具备的。并且它同时支持2D模式、3D模式仿真。对于标准设备的虚拟仿真调试,我们建议使用2D模式,因为它无需3D建模,可以在很短时间内完成整个仿真系统的搭建,快速对PLC程序、HMI程序等进行验证及完成整个系统的预集成。对于有3D需求的项目可以使用3D仿真。

3.设备运行监控分析

设备运行监控分析系统ADIMAP可以监控,记录及分析设备运行状态,可以对生产节拍进行真实、有效分析并优化;可以分析设备故障,定位故障点减少现场分析时间节约出差成本。

汽车制造行业应用案例

目前IGE+XAO的工业全过程仿真测试系统已成功运用到了多家汽车制造企业,其中标致、雷诺这两大知名汽车制造商已经运用这套系统有10多年的时间,标致车体制造生产线60%的PLC程序都由ODIL自动生成,所有新的车体制造生产线都必须通过SIMAC的仿真验证才能投入使用。

部分应用实例:

A.标致生产线改造项目

项目简介:

PLC程序存在很多问题,急需更改;

机器正在使用,且不能停止,停止一分钟将被罚款1000€;

现场测试只能在晚上或者周末进行,周期会很长;

搭建生产线仿真模型,通过仿真平台,调试PLC程序;

只用了一个周末的时间将新PLC程序放到PLC中,机器顺利启动,大大缩短了调试周期,降低了在真实环境中调试带来的风险。

B.标致车体喷漆系统

项目简介:

设计在法国,项目在巴西;

使用仿真系统在法国进行调试,节约现场调试时间;

生产指令全面测试;

大大节约了出差成本。

C.标致车体制造生产线项目

项目简介:

使用ODIL生成PLC程序、HMI程序及仿真程序;

在SIMAC中对整个系统进行预集成;

使用SIMAC对生产指令全面测试;

快速完成项目设计并大大缩短现场调试和试运行时间。

D.雷诺生产线改造项目

项目简介:

此生产线包含不同的滑橇和存储区域;

用于新车型PLC调试;

SIMAC验证整条流水线的所有动作,包含不同车型切换;

将现场调试时间缩减到最短,保证改造项目的顺利启动。