江西昌河汽车有限责任公司(简称“昌河汽车”)坐落在千年瓷都景德镇,孕育于1969年组建的昌河军用直升机航空工业,曾成功研制出中国第一辆“昌河”牌大客车和中国第一辆微型汽车。近年来,昌河汽车围绕转型发展和“百万千亿”的规划目标,着力打造集研、供、产、销、服务于一体的制造服务型和创新型的一流汽车企业。

图1 江西昌河汽车有限责任公司

目前,企业注册资本31.88亿元,职工近6000人,拥有 “昌河”、“昌河铃木”两大品牌和景德镇、九江两大生产基地,三个整车及发动机制造工厂,具备年产32万辆整车和15万台汽车发动机的综合产能。主要产品有SUV产品Q25、Q35,轿车产品北斗星系列、利亚纳A6,MPV产品M50、M70,微型客货车产品福瑞达K系列,以及昌河铃木K系列发动机等十余款产品。

昌河汽车正以互联网思维,紧扣行业发展形势,全面推进向制造服务型企业和创新型企业的战略转型。未来三年,昌河汽车景德镇洪源工厂将在原有15万辆的基础上,新增33万辆整车、5万辆新能源整车、30万台发动机产能,打造信息化与工业化深度融合、产业协同创新的汽车智能制造企业。

近年来,公司获得 “中国两化融合最佳实践企业”、“江西省两化融合示范企业”、“江西省智能制造示范企业”以及“国家高新技术企业”、“国家知识产权优势企业”等荣誉称号,并在2015年顺利通过国家首批“两化融合管理体系”评定。

二、企业信息化应用总体现状

1.信息化基础建设

昌河汽车是江西省两化融合示范企业,企业信息化建设处于省内领先水平,已完成电子信息机房、网络基础、虚拟化、信息安全、上网行为、负载均衡等项目建设,其中电子信息机房按照《电子信息系统机房设计规范》中的B级标准建造,技术先进;网络基础建设以标准化、模块化、集成化、高效化为设计原则,总体采用三层网络结构,核心层采用双机部署,有效保障网络运行的可靠性和连续性,同时划分为办公网、生产网及安防网三个子网络,彼此之间通过防火墙互联互通;采用虚拟化技术,满足信息化系统的需求,同时提高运营效率和服务水平,减少硬件投资,减低能耗;信息安全建设采用防火墙和IPS相结合的方式来搭建一个安全的网络环境,包括内部办公网络和生产网;上网行为和负载均衡的建设,提高了宽带利用率、优化了网络性能,规范了上网行为。

2.应用系统介绍

核心应用:通过PORTAL、OA、ESB、FM、HR、EAM等系统的一体化建设,消除各个业务模块间的数据孤岛现象、提高数据共享度,优化和固化企业管理流程,提高各个业务板块管理水平,为企业规划和决策提供准确依据,实现了企业内部核心业务的协同一体化。

PDM:通过PDM系统的实施,实现了产品主数据的统一和跨区域、多站点协同设计,提高了BOM及零部件管理水平,确保工厂产品数据的唯一性、准确性和完整性,规范项目管理流程,确保数据与文档运行安全。实现了设计图纸和电子文档的管理、材料报表(BOM)的管理以及与工程文档的集成、工程变更的跟踪与管理。

MES:在生产制造业务层面,建设生产制造业务信息化管理平台(MES),通过对MES系统的实施,实现生产制造业务信息化管理;完成生产管理过程的计划排程、生产调度、关键件追溯、质量记录,以及涵盖三大制造工艺(焊装、涂装、总装)ANDON、AVI、PMC等系统的总体集成。

WMS:在仓储配送业务层面,建设仓储物流配送管理平台(WMS),通过WMS系统实施,即入库管理、库房与储位管理、配送拉动管理,数据分析报表等,实现仓储配送信息化管理;规范生产物流管理业务模式和标准化作业。

SRM:在供应商物流执行层面,建设供应商物流执行平台(SRM),通过订单管理、跟踪管理、信息共享等功能及与其他制造执行信息化系统的数据交互,实现采购执行与物流配送业务的紧密结合。

DMS:通过整车销售、售后服务、部品配件、呼叫中心、CRM等业务板块的整合,构建了面向销售售后业务一体化的统一营销数据平台。通过营销数据平台可及时了解到整车市场资源、分析潜在客户、意向客户等信息,实现了广告的精准投放,促进了销量的提升。经销商、服务站可及时掌握售后信息,降低了企业的B/O率,提高了客户满意度。

三、参评信息化项目详细情况介绍

1.项目背景介绍

昌河汽车洪源工厂项目是以提升核心竞争能力和可持续发展能力,建设绿色环保生态智能整车工厂为目标,打造集研、供、产、销、服务于一体的制造服务型和创新型的一流汽车企业,成为江西经济增长点的项目,于2015年12月底投产使用。一期一阶段年产能为15万辆整车。最终年产能达到45万辆整车、30万台发动机。项目将工业技术与信息技术融合,推动技术创新;将信息技术应用到企业研发、生产、管理、营销等各个环节,促进企业业务在创新和管理上的升级。项目实施后,可应对产量上扬带动的各生产及辅助部门对信息化需求的提高,应对消费者需求的多样化和个性化,可借助信息化的手段追踪产品信息、物料信息,快速将客户的个性化需求转化为产品的设计理念、实际成果,实现敏捷生产和精益化生产。

2.项目目标与实施原则

本项目的实施对于提升江西省和景德镇市汽车工业的核心竞争力和可持续发展能力,做大做强江西省汽车工业具有重要的意义。本项目不仅拉动内需,解决就业,同时将丰富该区域的汽车市场,增添景德镇汽车和零部件产业的竞争活力,为个性化需求的消费者提供了更多的选择。本项目将有效带动当地的经济发展,大大提高就业率、财税收入和人民生活水平。

2.1建设目标

- 以建设绿色环保工厂为目标, 工艺、建筑、公用设计方案都考虑节能减排措施;

- 建设成具有区域竞争优势的汽车企业;

- 整体制造工艺及设备选型居国内先进水平;

- 项目环保、节能等方面达到国内同行业先进水平,并获得良好的经济效益。

2.2信息化目标

实现生产过程数字化、业务信息数字化、企业管理数字化。通过部署可靠安全的信息化基础设施和安全体系,引入BOM数据管理系统,形成以PDM系统为数据源头,以TCM系统、ERP系统、MES系统、WMS系统等高度集成的供应链系统,达到数据上下游一致,提高自动化程度和产品的开发速度,促进新产品定位、概念设计、详细设计的综合能力,最终实现数字化汽车制造企业。

2.3实施原则

1)先进性:选择技术和架构领先的方案和产品,支持系统的扩展和升级,适应业务的灵活敏捷要求,能够快速应对市场的变化,同时,能够与工业设备进行信息的互联互通,满足工业化、信息化深度融合的要求。

2)成熟性:对标行业,选择具有行业最佳实践的、稳定可靠的系统。

3)安全性:部署和应用系统配套的信息安全设施,进行办公网、生产网、监控网等业务网络的划分,加强边界、终端、内部的安全控制。

3.项目实施与应用情况详细介绍

3.1项目实施应用情况

2015年末,昌河汽车洪源工厂项目正式投入运行,在汽车制造四大工艺上实现了信息化与智能设备的深度融合,在基于市场需求的条件下,现可以同时满足数百种状态的柔性化智能生产制造。

3.2项目实施完成情况

3.2.1通过制造执行系统项目群打通数据的集成与共享

通过制造执行系统项目群(MES/WMS/SRM/合格证系统)的建设,打通与已有的PDM/BOM/DMS数据的集成与共享,同时,引入先进的管理理念和模式、梳理优化业务流程,并借助系统来固化、标准化业务流程,从而提升企业核心竞争力。

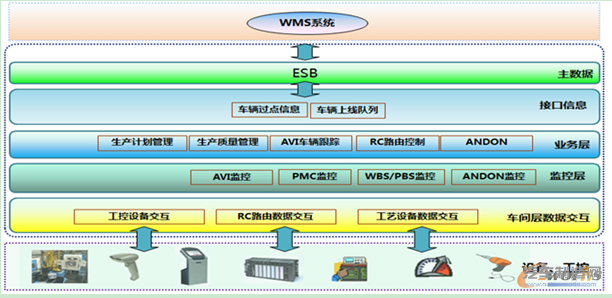

a)MES系统

通过对MES系统的实施,完成生产管理过程的计划排程、生产调度、关键件追溯、质量记录,以及涵盖三大制造工艺(焊装、涂装、总装)ANDON、AVI、PMC等系统的总体集成。实现支持按订单交付的多品种小批量生产模式;实时掌控生产计划的执行情况;掌握生产数据统计分析、报表情况;实现关重件的质量追溯管理;实现制造执行现场质量跟踪管理;实现电子看板方式的物料配送;实现现场报警实时触发及目视化管理;实现生产过程在制品车辆实时跟踪与定位;实现现场自动化设备运行状态与生产过程监控;实现WBS、PBS区域出入站的车辆排序。

图2 MES系统功能架构图

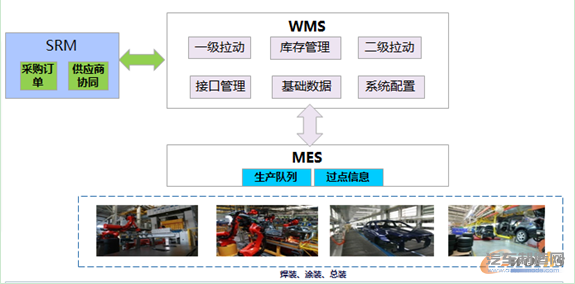

b)WMS系统

通过WMS系统实施,规范生产物流管理业务模式,实现生产物流业务的标准化作业。通过现场无线网络及手持设备的应用,实现便捷化的移动业务数据的实时化采集与更新;通过WMS业务系统的实时化应用,实现实物流、信息流、账务流三流合一的系统化管理;通过与MES\SRM\统的接口集成,实现仓储物流业务的闭环控制。

图3 WMS系统功能架构图

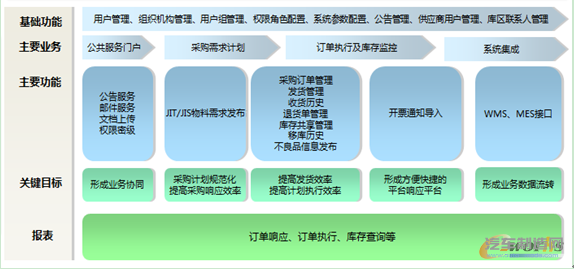

c)SRM系统

通过SRM系统实施,实现物流执行业务的信息化管理。实现采购需求预测及订单管理;实现与上游在采购及供应链业务环节进行高效的协同互动;实现物流执行过程跟踪;实现库存共享及开票通知管理。

图4 SRM系统功能架构图

d)制造系统项目群(MES/WMS/SRM)与PDM/BOM/DMS集成与共享

通过j建立集成与共享机制,实现制造系统项目群(MES/WMS/SRM)与上下游系统(PDM/BOM/DMS)信息准确、高效传递,形成工厂快速、智能拉动的制造体系,使生产的准确性和及时性得到有效提升,快速应对消费者多样化和个性化的需求,并将客户的个性化需求转化为产品的设计理念并运用到产品开发和制造实践中,实现敏捷生产和精益化生产。

图5 通过集成与共享机制实现敏捷生产和精益化生产

3.2.2 智能生产线建设情况

a)冲压车间:包括两条大型高速自动化冲压线和一自动落料单元,主要生产车身大中型冲压件。冲压零部件的工序间自动化搬运,采用瑞士单臂机械手传输,全线封闭式联动连续高速线;全线采用高清视频监控,实时监控在线故障、联锁报警能及时发现处理。

图6 冲压车间

b)焊装车间:焊装生产线采用柔性化设计(多车型的白车身混流生产),由PMC系统实现对整个车间的监管、控制,可实现生产线体的启停、异常报警画面的弹出、异常报警的统计分析、显示车身存储及品种分布情况、人工调度生产计划功能、动态显示各条生产线的车辆排布情况、实时显示机器人工作站的状况、ANDON与生产信息的统计与查询、救援急停的停机次数和时间统计。

图7 焊装车间

c)涂装车间:包括一条环保节能型涂装生产线,面漆喷涂线采用国际上最先进的内外板自动喷涂技术,选用的喷涂机器人为国际知名品牌产品,与AVI车身识别跟踪系统配合实现全程无人化喷涂作业,提高产品质量。

d)总装车间:总装车间主要包括PBS、内饰、底盘、最终、转运、OK、报交各线,满足多车身共线生产,各线间自动转运;内饰、最终、仪表准备、门准备线采用SPS物料分拣系统,物料分拣信息化;整线采用CCR系统监控,各设备可实时接收车辆过点信息,实现物流及辅助设备的信息化管理。

图8 总装车间

4.效益分析

项目建设达产后,年可实现销售收入近90亿元,新增利税近亿元。本项目的实施将为江西省的汽车工业注入一股新的力量,对做大做强江西省汽车工业具有重要的意义,同时也是江西省信息化与工业化深度融合的典型示范。本项目不仅能提高生产效率,还能在一定程度上拉动内需,解决就业,丰富该区域的汽车市场,增强地方汽车和零部件产业的竞争能力,为消费者提供了更多的选择。本项目的实施,直接提升了企业智能制造水平,增加地方财政收入,并将有效促进当地经济发展。