在汽车发展过程中,制动系统在汽车安全行驶过程中起着至关重要的作用。装配一款性能优异的制动器,可以提高制动效能,保持制动效能的恒定性,从而大大减小事故发生的概率。其中以盘式制动器性能最为突出,保有量最大。盘式制动器主要由钳体,支架,活塞组件和摩擦块等关键零部件组成。

逆向工程是将实物转变为CAD模型相关的数字化技术、几何模型重构技术和产品制造技术的总称应用先进的逆向工程思想,开发设计新一代的盘式制动器,为盘式制动器大批量生产提供较为完备的技术支持,以提高我国在汽车零部件及整车关键技术方面的自主研究开发能力。

2 数据采集

数据采集方法分为接触式采集法和非接触式采集法。所谓接触式采集法是指包括使用基于力的击发原理的触发式数据采集和连续式扫描数据采集、磁场法、超声波法。非接触采集法主要运用光学原理进行数据的采集所示,主要包括:激光三角形法、激光测距法、结构光法以及图像分析法等。这里采用非接触采集法获取复杂零件的点云数据,即三角面片数据。如图1所示,是三维扫描仪的示意图,其包含扫描支架,信号采集设备,信号输出设备,及其附属设备。零件扫描时应注意四点原则:第一,对测量头进行软件标定和硬件标定;第二,显影剂喷涂均匀;第三,标志点粘贴无序;第四,扫描环境(包括光照,振动等)要稳定。

盘式制动器中,制动钳体及支架等具有复杂的结构,难以通过简单测绘进行正向建模。尤其是制动钳体,其用于装配自调机构和活塞的活塞孔位置,其内表面结构复杂,为保证逆向效果,应尽可能多的获取内表面的点云数据。其它零件,如活塞,螺杆机构组件,卡环等则通过游标卡尺测绘建模。以制动器钳体为例,扫描得到的钳体点云数据如图2所示:

图1 三维扫描仪

图2 钳体点云数据

3 数据处理

经三维扫描仪扫描后获取的零件点云数据,一般可能存在破洞、背景点和坏点等现象,可通过配套软件ATOS Professional进行处理或将三角面片数据导人CATIA中,利用CATIA中的Remove功能对噪点进行清理。

利用三维扫描仪获取的数据其误差保持在10um以上,主要来源于设备误差。通过对设备的标定,可将该误差减小到40 um以下。

4 曲面拟合

CATIA曲面拟合方法有多种,对于平面,我们可以通过以下几种方法创建:Extrude,Sweep,Basic Surface Recognitionl)以及Power Fit。对于规则曲面,可以通过Extrude,Revolve,Sweep,BasicSurface Recognition等功能创建出来。对于不规则曲面,主要通过Sweep,Blend,Multi-Sections Surfaces以及Power Fit等功能来创建。还有其它一些拟合功能,如Fill,Surfaces Network等。总之,对于拟合方法的选取,要根据零件的具体特征而定。

曲面拟合前,必须要创建一个基准面,该基准面作为之后所有创建平面的基准,具有至关重要的作用。因为实际的产品设计都有尺寸公差和形位公差的要求,公差都是建立在一定的基准上的。CATIA提供了非常简便而有效的方法来创建基准面,即构建笛卡尔坐标系。对于某些具有对称特征的零件,如果坐标系构建合理,可以利用CATIA提供的对称(symmetry)功能,直接获得另外一半的特征,从而大大提高建模效率。

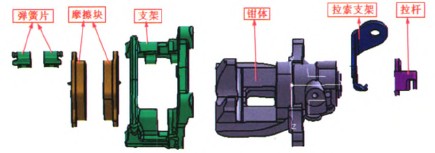

由于制动器零件较多,具有复杂的装配关系,并且部分零部件是通过游标卡尺测量建模得到的,为保证虚拟装配工作的顺利进行,在曲面拟合的过程中必须要以装配的思想来构建曲面。以制动钳体为例,如图3所示,图中l处和2处的表面是通过支撑销和导向销与支架相连接的。这两处的表面必须是在平行于YOZ平面的同一平面上。而l处和2处旁边的两个螺纹孔则必须要保证与该表面的垂直度要求。否则支架,钳体和导向销,支撑销之间的装配就会发生干涉,正确装配如图4所示:

图3 制动钳体

图4 钳体,支架,导向销正确装配

5 实体重构

曲面拟合后,下一步进行实体重构,即由面形成体的过程。CATIA提供了两种构造实体模型的方法,Thick Surfaces和Close Surfaces。对于结构比较简单,规则的零件,只需要加厚就能完成的则选用Thick Surfaces构建实体模型;对于结构比较复杂的零件,则选用Close Surfaces构建实体模型。对于复杂结构的制动器钳体,首先创建各表面并合并为一体,最后通过封闭曲面构建实体模型。螺纹孔、光孔等其他零件特征则在实体模型的基础上建立。

图5 逆向建模的制动器实体模型

6 虚拟装配

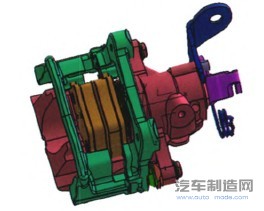

所有零件实体构造完成以后,则要进行盘式制动器的虚拟装配工作。在进行装配时,可按组件和零件并存的方式进行,如螺杆机构组件,活塞机构组件,钳体组件如图6所示,拉索支架,拉杆等。每一组件都由相应的零件装配而成。组件与组件之间可以是并列关系,也可以是包含关系。虚拟装配完成后的盘式制动器如图7所示。所有零件装配完成后,还要进行干涉和间隙检查。在盘式制动器装配过程中允许部分零件之间出现干涉的情况,如弹簧片,回位弹簧,滑销防尘套等。

图6 螺杆机构组件

图7 盘式制动器

7 有限元分析

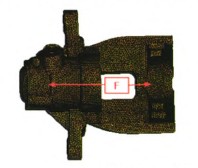

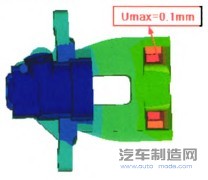

利用逆向工程设计完成装配件后,为检验设计的合理性,对主要零件进行有限元分析,校核其强度和刚度。以计算钳体强度和刚度为例进行有限元分析,划分后的3D网格如图8所示。按照规范要求,选择缸内液压值为6.86 MPa的典型工况进行分析。为了得到更加稳定的应力应变值,采取惯性释放的方法进行计算,计算应力结果如图9所示,从图中可以看出最大应力为67.1 Mpa,而钳体材料为铝合金,其屈服强度为150 Mpa,许用应力为100 MPa,故满足其强度要求。位移结果如图10所示,其沿轴线方向最大位移为0.1 mm,小于国标要求的0.2 mm,故满足其刚度要求。

图8 钳体3D网格

图9 应力结

图10 位移结果

8 结论

从上述分析可以看出,基于逆向工程方法的盘式制动器设计高效,准确,大大缩短摸索的时间,为后续自主创新,优化设计奠定了坚实的基础。