通用汽车公司(GM)1908年9月16日成立于美国,前身是1907年由戴维·别克创办的别克汽车公司。

通用汽车目前生产的汽车品牌包括雪佛兰、别克、GMC、凯迪拉克、宝骏、 霍顿、欧宝、沃克斯豪尔以及五菱等一系列品牌车型,为了给消费者提供多种品牌线的各种车型,局数据统计显示通用汽车在全球有的汽车工厂高达171座工厂,在中国拥有将近30座汽车工厂。

今天给大家介绍通用汽车在中国的整车工厂。

上汽通用汽车有限公司成立于1997年6月12日,由上海汽车集团股份有限公司 、 通用汽车公司共同出资组建而成。目前拥有浦东金桥、烟台东岳、沈阳北盛和武汉分公司四大生产基地,共8个整车生产厂、4个动力总成厂,

1、上汽通用金桥工厂

上海通用金桥工厂分为北厂和南厂,两个主要生产凯迪拉克、别克、雪佛兰等车型,从高端车型到经济车型。

上汽通用凯迪拉克工厂从2013年开始建设,2016年正式投产,工厂一期总投资80亿元人民币。占地面积47.7万平方米,总规划产能16万台/年,包含车身车间、涂装车间、总装车间、高速试车道、联合站房等配套设施。

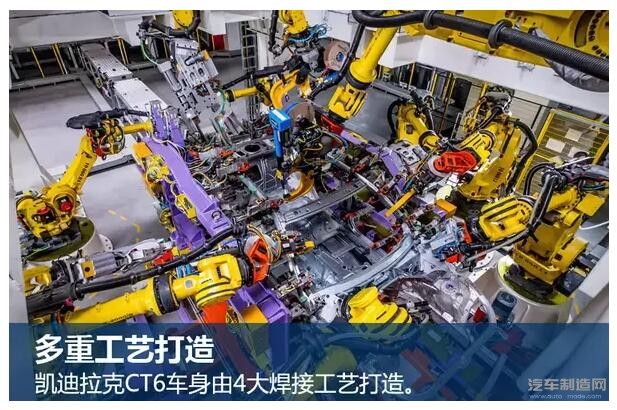

工厂拥有国内首个具备全铝车身制造能力的车间,车间内有钢、铝两条全自动化生产线,机器人386台,实现车身连接技术100%自动化。

图来自车王杂志

目前金桥上汽通用汽车凯迪拉克工厂拥有车身车间、涂装车间、总装车间三大车间,其中车身车间占地面积45,000平方米,涂装车间占地45,000平方米,总装车间总建筑面积33,600平方米。从白车身的焊接到对车身进行处理镀膜、上漆再到整车的装配形成完整的一条龙流水线作业,完成每小时40台整车生产节奏。

2016年1月21日,一辆新美式旗舰轿车凯迪拉克CT6驶下生产线,成为上海第一家豪华汽车整车制造工厂,也意味着凯迪拉克实现中国生产制造。

图来自车王杂志

上汽通用汽车凯迪拉克工厂主要生产凯迪拉克高端车型,这个工厂也混合生产别克的其他车型,比如别克GL8。

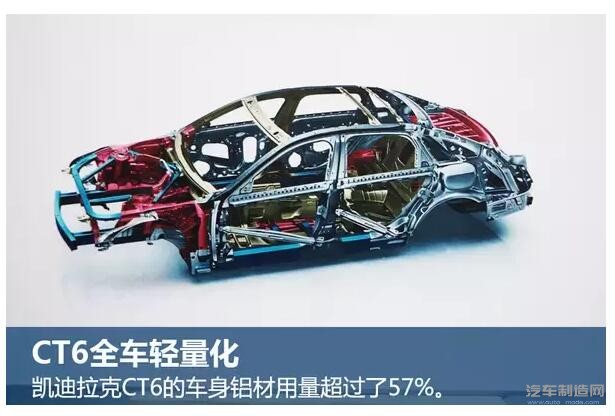

凯迪拉克CT6作为该工厂投产的第一款车型,轻量化技术的应用是凯迪拉克CT6的亮点之一,铝质材料的大面积应用,是CT6减轻重量的法宝之一。

图来自车王杂志

上汽通用汽车凯迪拉克工厂目前车身车间包含钢、铝两条全自动化生产线,其中共有机器人386台,能够实现车身连接技术100%的自动化。CT6的车身铝材用量超过了57%,同时铝材与其他材料打造的复合车身,整体强度相对于传统车体上升30%。

上汽通用汽车凯迪拉克工厂已经按照通用全球最高标准严要求,先进的技术加上领先的工艺,这也是通用看重凯迪拉克在中国的发展,也是通用在中国最先进的工厂。

2、上汽通用东岳工厂

上汽通用东岳汽车有限公司是上海通用汽车有限公司、上汽集团和通用汽车(中国)分别出资 50 %、 25 %、 25 %,对原烟台车身有限公司兼并重组建成,是上海通用汽车有限公司继浦东金桥之后的第二个生产基地。

上汽通用东岳工厂位于山东烟台经济技术开发区,上汽通用东岳工厂现拥有冲压、车身、油漆、总装四大整车生产工艺和铸造、锻造、发动机、变速箱等动力总成车间,产品涵盖别克昂科威、昂科拉和雪佛兰景程、赛欧3、爱唯欧、创酷、乐风RV系列车型。

上汽通用东岳工厂总占地面积121.7万平方米,总建筑面积47.6万平方米,包括南厂和北厂两部分。南厂包括冲压、车身、油漆Ⅰ/Ⅱ、总装五大车间。北厂包括车身、油漆、总装三大车间。

目前东岳汽车两厂整车总产能达60万辆整车/年。东岳汽车拥有完备的四大整车生产工艺:原料钢板在冲压车间被冲压成大型覆盖件,然后送到车身车间焊装拼合成整车白车身,然后发往油漆车间接受整车油漆和密封胶喷涂,然后送往总装车间装配各种零件、接受100%整车质量检测。

接下来我们南厂与北厂的具体情况。

东岳南厂冲压车间共有5条贯通式、全封闭式自动冲压线和2条开卷落料线,承担160余种车身覆盖件的冲压生产,生产节拍和自动换模时间平均指标均达到世界同类型设备先进水平。

昂科威的前/中/后地板三个零件在冲压车间的1号线实现了一模三件生产,一次冲压同时完成三个零件的成型工艺。铝板前盖冲压工艺:昂科威的铝质前盖密度为钢板的1/3,相对于传统钢盖减重7.5千克,令车辆减重、降低油耗。前盖内板工艺——三序成型、一次修边:昂科威的前盖内板模具采用了三序成型工艺,零件修边采用一次修边工艺,浮动废料刀设计。

东岳北厂车身车间融合了当今先进的车身制造理念,首次采用了高密度机器人、GEO-pallet高速输送系统、5+1车型的总拼Gate设计等,拥有各类机器人465台。

车身车间通过采用大/小随行工装系统,进行地板分拼及总成、白车身传输,具有柔性强,传输速度快、精度高的优点,并具备质量追溯功能,昂科威的发动机舱小型随行工装(Small GEO Pallet)采用高密度机器人工位,14台机器人同时进行焊接作业,每个生产节拍可完成200个焊点焊接,占用空间更小,工作效率更高。

3、上汽通用沈阳北盛工厂

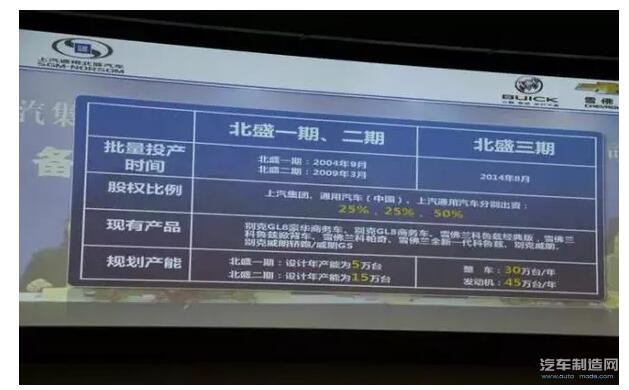

上汽通用沈阳北盛工厂是由上海汽车集团股份有限公司、通用汽车中国公司、上汽通用汽车有限公司各投资25%、25%、50%股份兼并重组成立的中外合资企业承建的工厂。

上汽通用沈阳北盛工厂第一期2004年正式投产,产能仅为5万台。2009年上汽通用决定将二期工厂投入运营,同时产能也调整为15万台,2014年,工厂第三期设计产能达到30万台,发动机装配数量更可达到45万台之多。

目前上汽通用沈阳北盛工厂拥有南北两座工厂,具备冲压、车身、油漆、总装四大整车生产工艺和一个动力总车车间,设计年产能可达50万辆整车和45万台发动机,拥有国内先进的生产线,可满足通用全球生产工艺要求。目前,上汽通用沈阳北盛工厂承担了别克、雪佛兰两大品牌多款车型生产。

来看看上汽通用沈阳北盛工厂第三期工厂项目的情况,冲压车间占地2.4万平方米,主要负责上汽通用所有车型的“白车身”(不增加任何部件的车架)、外覆盖件和内骨架的冲压生产。车间数字化程度高,品质监控系统拥有300吨研配压机和数控自动化龙门铣床。

车身车间采用随行工装、高速滚床、高密度补焊涂胶、柔性滚边系统、视觉在线质量监控系列等一系列强化生产效率与提升产品质量有关的设备,此外518台高自动化制造机器人可以最多同时容纳3个平台的5款车型共线生产。

北盛第三期工厂喷涂车间采用“三湿”(3-wet)水性喷涂工艺,采用该工艺使车身的漆膜厚度降低9%,VOC排量下降40%。喷漆车间采用全自动内表面喷漆机器人 ,这可以提高喷漆的效率,降低人力付出成本。

当车身喷涂完成后安装上一些附件,车架会被调入流动装工和底盘发动机汇合并在一个生产线里进行安装,工厂自动化完成非常高。

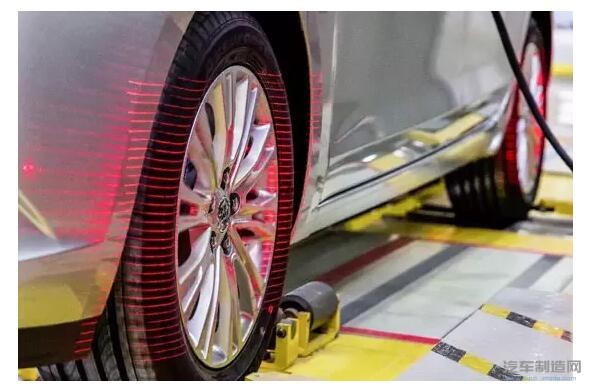

总装车间的每台成品车经过装配检查后都用经过模式路宽颠簸测试,还有经过四轮定位和方向盘校对。还要经过总装车间的淋雨喷房进360个60s的强水冲击测试等等,完成一系列的测试汽车才可以出厂。

4、上汽通用武汉工厂

上汽通用武汉工厂是通过的在中国第四个汽车生产基地,2015年已正式投产运营。工厂规划用地2.38平方公里,整车年产能24万辆;2015年已经动工的二期项目投资75亿人民币,预计2017年投入使用,武汉工厂年产能将达到48万辆。

上汽通用武汉工厂规划包括冲压、车身、油漆、总装四大工艺车间以及动力总成车间、车体分配中心、售后配件配送中心等其他辅助配套设施。上汽通用武汉工厂采用了当今世界先进工艺设备及国际高标准环保设施,移植和延伸上汽通用汽车世界一流的精益生产和精益管理体系,是一座集精益化、敏捷化、柔性化、模块化于一体的绿色环保工厂。

武汉工厂的冲压车间拥有2条高速全自动冲压生产线、1条全自动开卷落料生产线,设计产能为每分钟60冲次。冲压线采取连续运行模式,自动快速换模,整线自动换模时间仅需3分钟。相比断续高速压机线,冲压车间采用的连续模式冲压线采用相同整线速度,工件质量提升,同时可节电23.52%。

就车身车间就有452台机器人,自动化率高达97%,采用了多项业内领先的工艺和设备,包括等离子钎焊、R-1000iA系列轻量化机器人、车身高密度机器人工位、车身补焊线高密度机器人工位、侧围内板机器人上料工位、机器人弧焊、自动焊机维修系统等。

油漆车间共采用涂胶机器人、喷涂机器人及各类开门开盖机器人108台,自动化率达85%,采用锆系薄膜、高泳透力电泳、3-WET喷涂、干式文丘里等前沿工艺与设备。

总装车间生产线由内饰线、底盘线、终装线、门线、发动机线和检测线组成, 包括134个主线工位,具备年装配24万辆整车的生产能力。一般车辆在总装车间完成之后都具有驾驶上路的条件了,但是还还是用经过多种测试才能出厂。

总装检测线四轮定位设备采用世界最先进的非接触式3D激光头进行检测,检测精度远远高于之前的2D激光头,它测试的所有数据全部上传通用汽车全球车辆数据库,终身保存。

检测线雨淋喷房将对每台车进行360个喷嘴90秒的强力水冲击测试,约5吨的喷水量,模拟世界上最大雨量的4倍,以检验车辆的密封性。

5、上汽通用五菱柳州工厂

上汽通用五菱柳州工厂是由上海汽车集团股份有限公司、通用汽车(中国)投资有限公司、柳州五菱汽车有限责任公司三方共同组建的大型中外合资汽车公司承建汽车工厂。

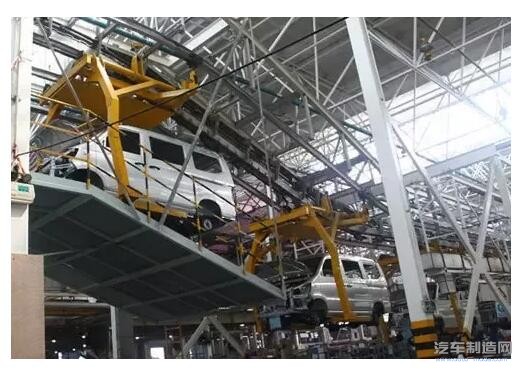

上汽通用五菱柳州工厂位于柳州的工厂本部占地89.2万平方米,拥有东部、西部以及发动机三大制造工厂,东西部工厂拥有以冲压、车身、涂装、总装为主体的现代化生产车间,该工厂采用通用汽车公司的全球制造管理体系,形成了商用车和乘用车两大产品生产的格局。

发动机工厂始建于2005年,并在2007年投产。发动机工厂拥有缸体、缸盖、曲轴和总装等生产线,主要生产微、小型车用发动机,完全按照通用汽车标准设计建设,发动机制造技术达到国际先进水平。

6、上汽通用五菱重庆工厂

上汽通用五菱重庆工厂2013年6月开始建设,2014年年底开始投产运营,工厂一期项目总投资66亿元,占地160万平方米,工厂可以实现年产40万辆整车及40万台发动机的现代化汽车制造工厂。

冲压车间共布置了二条贯通式、全封闭四序XL级自动化生产线和一条开卷落料线,年产能为500万冲次。。

车身车间自动化率达50.6%,整条生产线全部采用涂胶泵提升员工操作效率及生产环境,门盖线的冲压自制件采用AGV小车运输,可大大提升运行效率及节省人工成本。

涂装车间采用先进的前处理电泳技术,面漆采用自动喷涂结合人工喷涂的3C1B工艺, VOC排放可降低约55%。

总装车间实行总装&LOC&质量检测联合厂房,可实现精益物流,并设独立封闭检测区域,无干扰,效率高,降低排放污染。

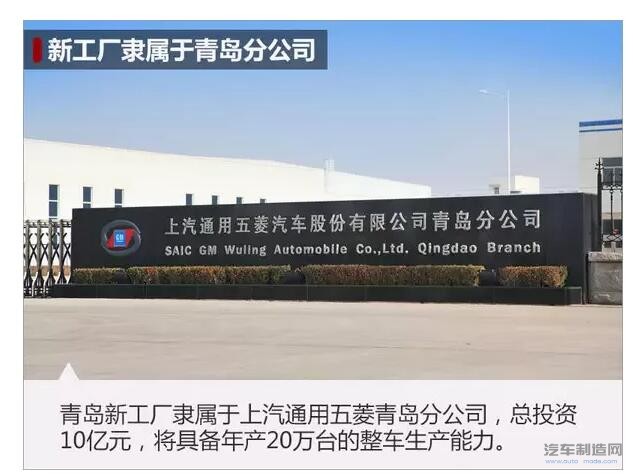

7、上汽通用五菱青岛工厂

上汽通用五菱青岛工厂拥有整车和发动机两大制造工厂,共占地 84万平方米,产品以微型商用车及微型客车为主,目前产能为51万辆整车和35万台发动机。

以上,就是通用汽车在中国以合资形式共建的工厂,通用的汽车基地包含一个或多个工厂,不同期次建设的工厂略有不同,选取部分介绍,可能会存在遗漏或不足的地方,欢迎大家留言补充。