缸体、缸盖是发动机的基础件,其生产线一直是新建发动机厂必建的两条生产线。因为缸体、缸盖是发动机其余零部件的安装基准,也是保证发动机性能的关键。其余零部件可外协加工,如活塞、连杆、曲轴和机油泵等,尽可让专业厂组织生产,它们专业性强,生产效率高,成本低,可根据质量价格,好中选优,避免早期建厂的规模过大,资金投入过高。

编制缸体、缸盖加工工艺时,必须了解缸体缸盖的结构、零件的重要要素和功能,这些都是编制工艺加工顺序的重点关注点,此外还应注意合理选择加工流程, 以及设备、刀具和辅机等。

下面以MR479Q发动机缸体生产线为例,探讨工艺、设备和刀具的选择。

1.缸体加工工艺的编制

(1)缸体加工工艺粗基准、过渡基准、精基准的选择。

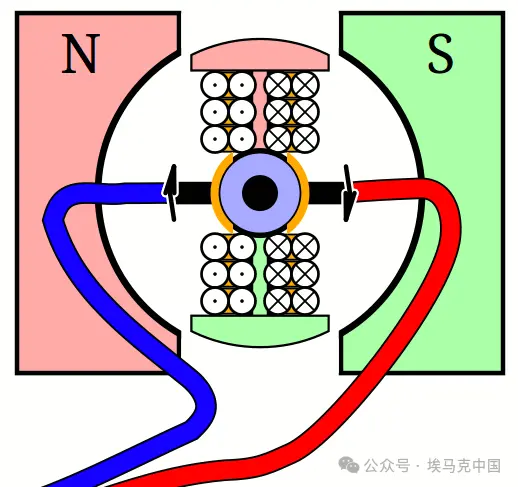

粗基准是指在缸体完全毛坯的状况下选择加工基准, 在国内外发动机公司, 在缸体设计时,一般在缸体的侧面设计过渡基准平面,一直沿用至今,如MR479Q缸体,在右侧面上下设计4个不连续的非功能性小平面,而粗基准选择底面和缸套毛坯孔来加工过渡基准平面和精镗同侧的2个出沙孔,再以过渡基准平面和精镗同侧的2个出沙孔(见图1)为过渡基准来加工精基准底平面和2个f 14H7定位孔,如此工艺选择,到底结果如何?

图 1

由于设计的4个不连续的非功能性小平面,居于上面两小平面和居于下面两小平面距缸孔中心距离不等(不在一个平面),定位原件调整困难。4个不连续的非功能性小平面,在运送毛坯时难免磕碰或缸体铸造产生塌陷,个别小平面铣不出,无过渡基准面,无法定位,造成缸体毛坯报废。

过渡基准平面和两个精镗的出沙孔与顶平面无严格的位置度关系,以此定位加工精基准加工底平面和2个f 14H7定位孔,容易造成精基准底面与顶面位置度误差过大,使个别缸体顶平面相对于精基准底平面倾斜过大,顶平面加工余量不够,顶平面铣不出。

由此可见, 采用国内外发动机公司专门设计的过渡基准平面并不理想,还是存在一定的问题。笔者在参加集团加工工艺全国调研的实践中,经过分析,如果不按传统预先设计的过渡基准平面的方法,而用缸体的本身功能面如主轴承盖结合面(见图2)为粗基准加工过渡基准面(粗铣顶平面),以粗铣顶平面为过渡基准平面和缸套毛坯孔定位,来加工精基准底平面和2个f 14H7定位孔,可以使精基准底平面和2个f 14H7定位孔与顶平面位置度提高,为缸体后续工序加工面、孔等要素,相对于缸体顶平面,缸孔的位置度容易保证。

图 2

因为主轴承盖结合面与缸体顶平面在铸造时,就保证了较好的平行度。

专门设计过渡基准平面,增加毛坯的重量,也增加过渡基准平面发生缺陷因素的机会。

精基准底平面和顶平面互为基准加工误差最小,符合机械加工工艺设计原则。

(2)编制机械加工工艺,全面分析缸体结构。

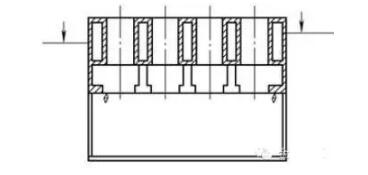

值得关注的是顶平面和缸孔的加工工序,在编制发动机缸体机械加工工艺时,缸体顶平面的平面度、缸孔与顶平面的垂直度以及缸孔本身的圆柱度都是工艺的重点,选择设备时,往往采用的是复合加工的组合机床,即一次定位完成粗镗缸孔、半精铣顶平面工序。

在缸孔衍磨加工前,机械加工最后时安排精镗缸孔、精铣顶平面复合加工的组合机床。因为缸体在整条生产线上,为了加工缸体不同的要素,工件输送平面是不断地变化的,为防止顶平面在输送过程中擦伤,保证顶平面的平面度,工艺上特意最后安排精镗缸孔、精铣顶平面。

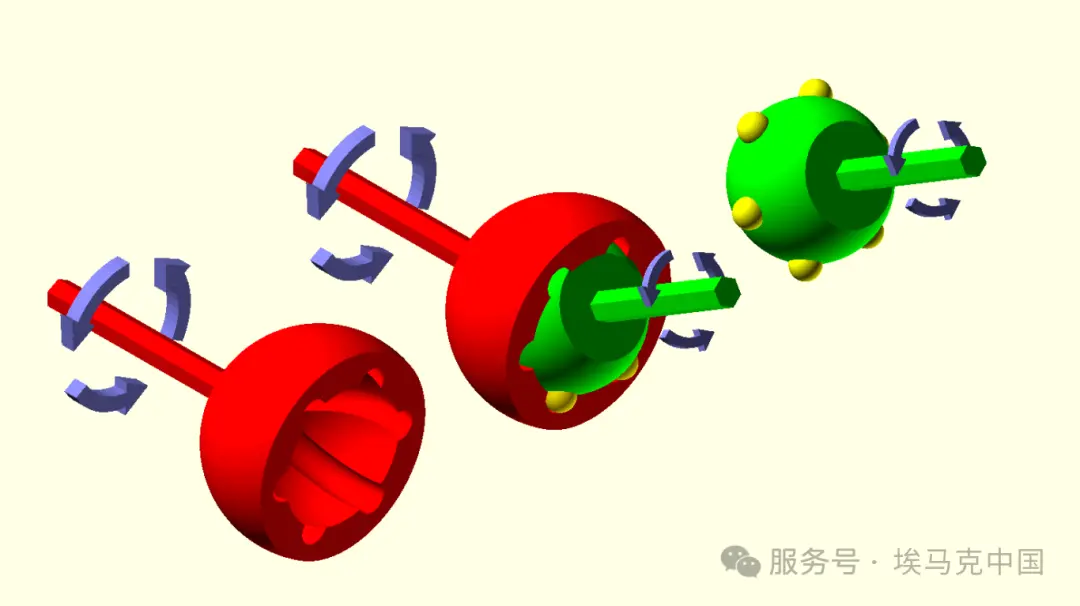

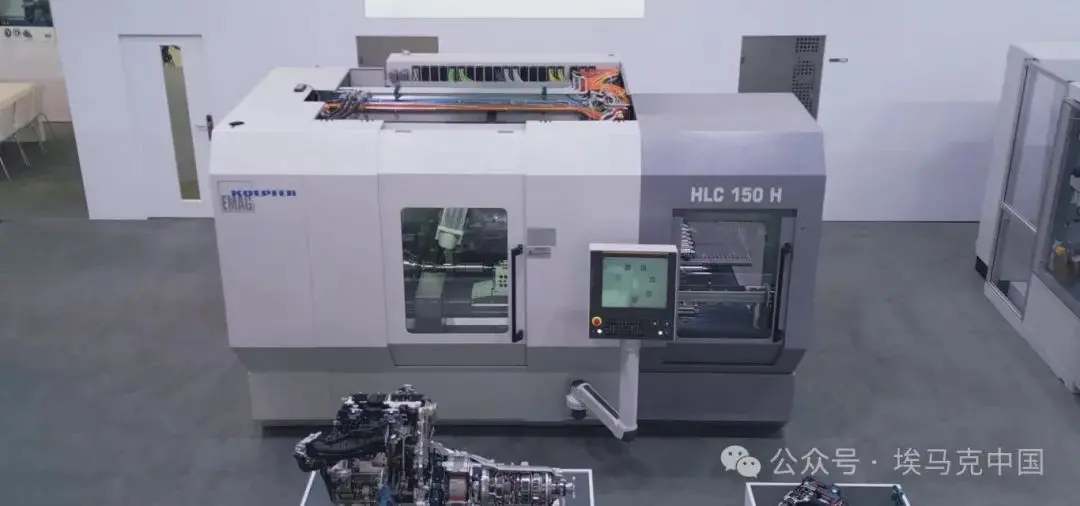

缸体主轴承孔和曲轴止推面的垂直度加工安排在一台双工位组合机床(见图3)上来完成,保证轴止推面对缸体主轴承孔的垂直度。在精镗工位与主轴承孔有位置要求的要素如曲轴后油封2个f 6H7定位孔、变速箱2个f 10H7定位孔也在精镗主轴承孔工步同时完成。

图3 双工位组合机床(前镗杆为半精镗杆,内带有油缸径向进给左右双刀镗曲轴止推面,后面为精镗杆)

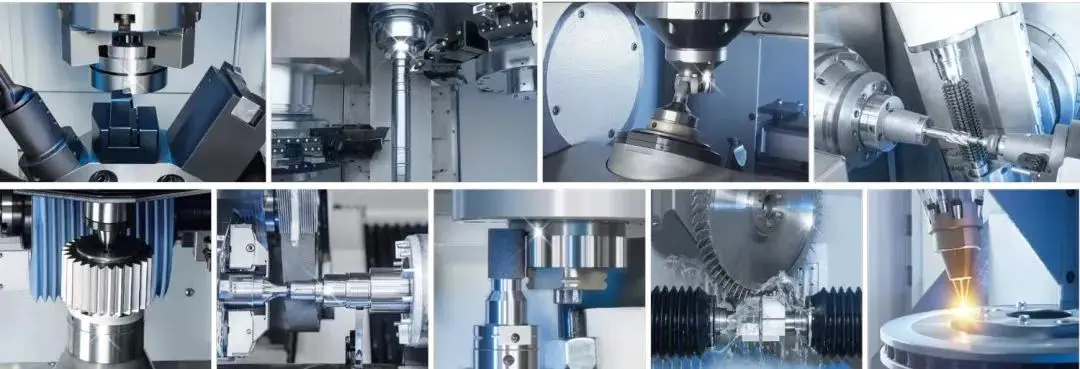

2.设备选择

(1)生产线结构形式的选择。组合机床自动线:我国汽车工业刚刚起步的20世纪80年代,汽车品种不多,组合机床自动线在民营汽车工业中得到广泛的应用,集团也曾购置国内组合机床自动线,但是由于组合机床自动线的特点,虽然效率高,但是分段建线占地面积大,无法增加或减少工序。进入20世纪90年代,已适应不了汽车技术的创新和发展,组合机床自动线基本被淘汰出汽车制造领域。

由加工中心机床组成的自动线生产线:20世纪90年代后期,我国汽车工业进入高速发展期,国内开始从国外公司引进由加工中心机床组成的全柔性自动生产线,大大提高发动机制造工艺水平和生产效率, 但是一次投资大、维护费用高,国外公司维护和供应配件周期长。

组合机床与加工中心机床组成的混合生产线:进入20世纪,我国汽车工业进入稳定高速发展期,国内汽车市场呈现小批量、多品种的格局,既要保证质量产量, 又要减少前期资金的高投入,组合机床与加工中心机床组成的混合生产线正好满足这一要求。它具有高效性(组合机床效率高)和灵活性(加工中心机床变动工步灵活),被大多数国内汽车公司所采用。我公司也是采用组合机床与加工中心机床组成的混合生产线。

(2)设备的选择不但要考虑效率,也要求整条生产线节拍的平衡。有些工序不适合在加工中心机床上加工,理由是节拍长、效率低,如前后面采用粗、精大密齿刀盘,粗精铣双工位组合机床。

主轴承孔8个侧面铣采用垂直进给的横向专用铣头,主轴上按主轴承孔8个侧面位置排列8个三面刃铣刀盘垂直进给,一次进给完成,而加工中心机床很难或无法完成。总之对于缸体上不变的要素,应充分发挥组合机床的高刚性和高效率特点。

缸体其他面上的小平面,如发电机、水泵和液力转向泵等密集的螺纹安装孔的加工,组合机床主轴中心距限制(即工件孔中心距)必须分多台组合机床加工,孔中心距难保证,而加工中心不受此条件限制。

采用专机式加工中心机床,它比通用加工中心机床更专业,可以配置回转分度盘,便于完成同一个侧面不同角度的平面和孔的加工,使工步更集中。

加工中心机床为了生产线节拍的平衡, 合理采用复合刀具。加工中心机床采用的复合刀具多,目的是减少工步,保证节拍。选择复合刀具时,在提高效率的同时,也要考虑复合刀具加工的工艺性,如加工缸体侧面的螺孔底孔,为缩小本工序的节拍,将钻孔、倒角、铣φ 18mm圆搭子平面三个工步复合成一把刀具,由于钻孔时钻头先接触圆搭子是毛坯面,钻头产生偏斜力,经常发生钻头折断。生产线初验收时,只能改为先铣φ 18mm圆搭子平面,再钻孔,倒角复合钻头加工,才解决问题。

(3)辅助设备,如工件的输送方式、密封性测试设备、中间和终端清洗设备等,可根据资金投入多少,生产线的排列形式(直线或环线)来合理安排。

3.结语

组合机床和与加工中心机床组成的混合生产线是一种刚柔并济的生产线结构,完全符合我国汽车发展的国情。值得注意的是国内装备制造业经过几十年的发展,制造技术、加工精度都有很大的提升,维修和技术服务都具有国外公司所没有的优势。笔者认为混合生产线比较符合我国小批量多品种的汽车市场的格局。

工艺编制要全面考虑各种因素,如建厂的环境、投资的大小、缸体毛坯厂家的技术等,创新是根本。工艺编制应不受条条框框的限制,多关注国内外加工技术的创新成果,根据可能和需要来学习,应用于工艺编制中。但工艺编制也不是一个人的事,多方调研, 大家讨论, 万众创新,集思广益,才能保证工艺编制的质量,逐步提升加工工艺的整体水平。

来源:上海华普发动机有限公司 金延安