注蜡工艺的特点是:1)注蜡过程全自动,生产节拍可快至60秒(不包括混合生产);2).蜡能够进行循环使用;3)注蜡工艺具有很高的实用性与可靠性;4)注蜡温度、注蜡压力、注蜡时间可以调节及控制; 5)不使用有毒有害溶剂,水污染为零,符合环保要求。

1 空腔注蜡系统的组成及原理

1.1 空腔注蜡工艺简介

已喷涂过的车身及封闭的空腔,经过预热烘房对车身进行全身加热,使用精准的注蜡机械(注蜡头与密封头定位与封堵,注蜡喷嘴精确定位)进行注蜡,注蜡后倾斜滴蜡(车身摆动15°倒出余蜡),注蜡后会在车身空腔壁形成一层蜡膜(厚度最小可达30微米),蜡消耗量约2.0千克/车。

蜡的工艺特性:1)工艺温度115℃-120℃,循环使用,在该温度下无过喷损失 ;2)无水污染、环保性 3.熔点>89℃、凝固点>69℃、燃点接近于250 ℃ ;3)良好的渗透性,可以渗透进缝隙及凹槽中;4.)永久的附着性,在-35 ℃低温下不脱落。

1.2 注蜡的工艺要求

1)各工艺注蜡孔正确的密封,封盖必须严实,牢固;

2)封堵完全,不能遗漏;

3)必须检查封堵情况和做好清洁;

4)检查注蜡喷嘴的磨损,密封头和动作气缸完好;

5).确保螺纹接口部分“无蜡”;

6)保持工作区域清洁无蜡。

1.3 注蜡线设备描述

1)预热烘房:作为对车身加热的设备,升温到指定温度,对车身预热至指定温度。

2)注蜡机械:吊架载车身运行停在注蜡槽上方,吊具下降到位后,气缸伸出定位并夹紧车身,准备注蜡。

3)注蜡输送系统:蜡输送系统由注蜡泵、注蜡管路、输蜡阀、注蜡波纹管、注蜡喷嘴、注蜡头组成。注蜡泵运行压力为3公斤左右,注蜡泵处于运行状态,注蜡时输蜡阀打开,蜡经过管路由注蜡喷嘴注入到车身内腔内。蜡的流量大小由输蜡阀开启度或开启延时时间来调节。

2 注蜡系统存在的问题

空腔注蜡系统实现了车身注蜡的自动化,相比手工注蜡具有稳定、注蜡量控制精准的特点。但运行过来也存在一些问题,现在对存在的问题做一个总结与交流。

2.1 车身表面“蜡雾”问题

“蜡雾”是指吸附车身表面蜡的细小分子,“蜡雾”的存在主要会增加擦蜡工人的劳动强度,间接会影响注蜡线的生产节拍。“蜡雾”发生的主要原因如下:

蜡的熔点为89℃,预热间内温度达100℃且热风一直在循环,吊具上面的蜡会随着热风循环附着在车身表面。在注蜡间内,注蜡过程中喷射出的蜡会形成蜡分子。注蜡循环风系统、排风系统对蜡雾过滤及排出,如果循环风系统、排风系统的效率不足,蜡分子无法及时过滤及排出,那么会有部分蜡分子吸附在车身表面形成“蜡雾”

2.2 注蜡头的损坏问题

注蜡用的注蜡头与密封头材质为耐高温发泡塑料板,车身下降注蜡时与注蜡头直接接触,注蜡头承受车身与吊具的重力,累积压缩后注蜡头表面会出现细微裂纹,一旦出现裂纹须及时更换。从裂纹中喷射出来的蜡也会附着在车身表面,形成“蜡雾”。

2.3 注蜡波纹管破裂问题

注蜡波纹管材质为不锈铁,厚度薄约0.8mm,在注蜡过程中注蜡管会经历承压与拉伸,长时间的承压与拉伸注蜡管会产生应力集中,造成注蜡管破裂。破裂处喷射出的蜡,附着在车身外表面会形成“蜡点”。

3 工艺提升及探讨

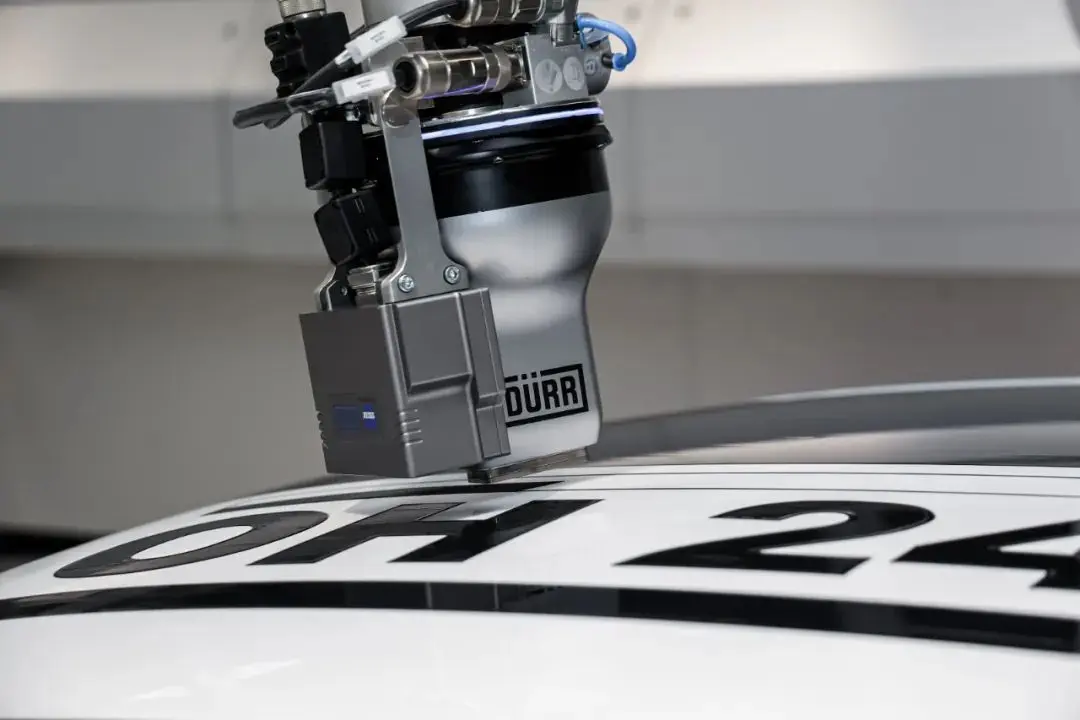

结合上汽车大众仪征、其它工厂注蜡线的运行经验,结合注蜡线设备运行过程中出现的问题,笔者认为DURR公司对设备的选型也可以做出优化、调整。

注蜡头破损问题反映出设计方对材质选型方面的不充分,未充分考虑该材料需承受连续压力的要求。针对注蜡头的使用工况,亦采用耐高温、耐腐蚀、耐压的材料,这样可以避免注蜡头破裂的情况,也可以避免“蜡雾”的产生。

注蜡波纹管破裂问题,也说明设计方对材质选型方面的不充分,未充分考虑材料的抗拉伸、承压的要求,另外管子厚度不够。对此应采用耐高温、耐腐蚀、耐压、加厚材质的注蜡管。笔者认为可以采用特氟龙材质的注蜡管,管子外壁用不锈钢丝网进行缠绕以增加管子的强度。

对于注蜡间热风循环风系统、排风系统的过滤效果,可以对喷嘴角度进行优化、调整。结合具体的生产产量,对过滤袋、金属过滤网的更换周期进行定义,确保效率最佳。另外对吊具上的蜡安排定时清洁。

4 结语

空腔注蜡系统作为一项新型工艺,其自动化程度高,注蜡点精准、注蜡量控制精确。在对注蜡系统设备做好日常维护的同时也需做好设备的优化,注蜡头、注蜡波纹管为DURR公司提供,价格高及供货时间长,如果对此二项进行国产化,可以节约费用达100万元左右。除了注蜡头与密封头、注蜡波纹管的优化外,还应深入研究工艺蜡的特性,特别是夏季生产时与冬季生产时的差异性,进而保证蜡使用的经济性的同时确保注蜡线各项工艺参数的稳定。

来源:朱明祥/上汽大众