目前,我国模具制造厂约30000家,其中国有企业约占5%,合资企业约占10%,民营企业约占85%,从业人员约100万人,年产值2000万元以上的企业约5000家。2015年模具总产值约1700亿元,企业自用模具产值约400亿元,加起来是2100亿,模具人均产值约21万元。根据中国模协统计的2014年82家重点企业资料显示,这些企业2014年模具总产值90亿元,共有员工26800名,人均产值约33.5万元。

作为模具的大用户行业,汽车上超过95%的零部件是依靠模具批量成形的。根据中国汽车工业协会预测,2017年我国汽车产销量接近3000万辆,连续7年名列全球第一,占全球汽车产量的三分之一。 中国汽车保有量持续增长,2016年已达1.94亿量,每千人汽车保有量已达140.3辆,但相对全球平均水平仍有差距,也低于巴西的249辆(2015),俄罗斯的293辆(2015)。

我国汽车模具行业伴随着汽车行业的变化而不断成长,现已发展成为世界模具的生产大国。在大多数领域,中国模具已经占领了相当大的份额,且具备满足我国汽车发展需求的基本能力,制造水平以接近或达到国际先进水平。

2016年汽车车身模具出口超过20亿美元。在汽车模具行业,有10家大型汽车模具企业可以在合理的开发周期内每年完成2~4个白车身模具的设计制造任务,而且质量满足客户要求。而15年前,汽车模具满足国内需求不足30%,今天保守估计已达到80%以上。

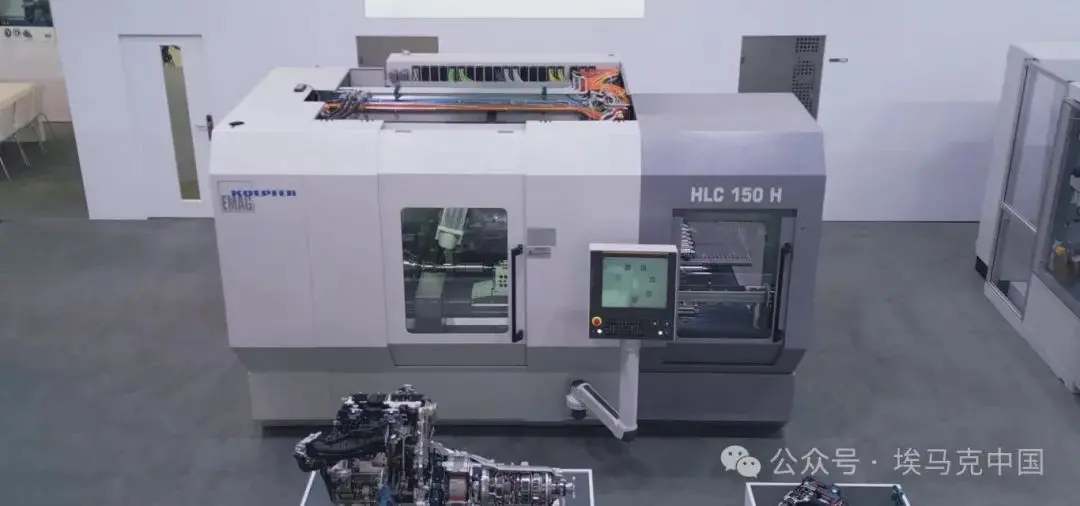

随着技术的进步和创新,我国大型汽车模具企业都具备独立的模具研发团队,拥有大型数控设备超过50台,拥有大型调试压机超过20台,从业人员300~500人或更多。像天津汽车模具股份有限公司,目前已是世界范围内超大型的集团公司,是汽车车身模具产量最大的专业化企业,下属的子公司、控股公司十余家,在德国并购模具厂,2016年模具销售收入近20亿人民币。

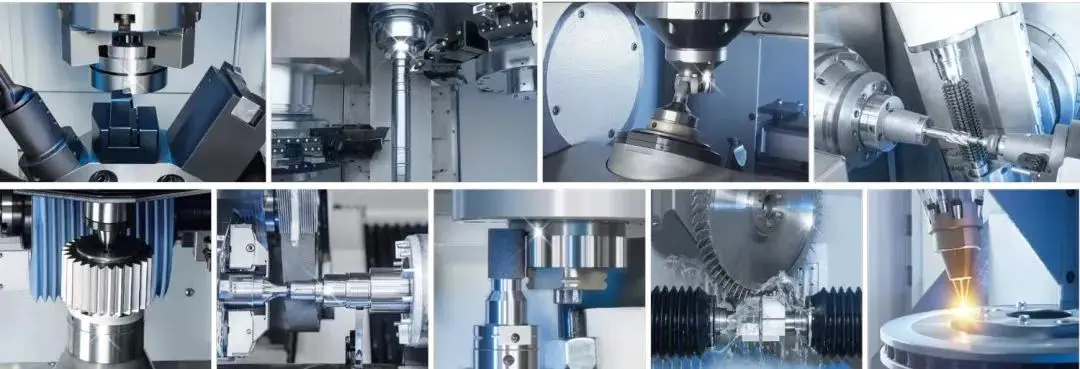

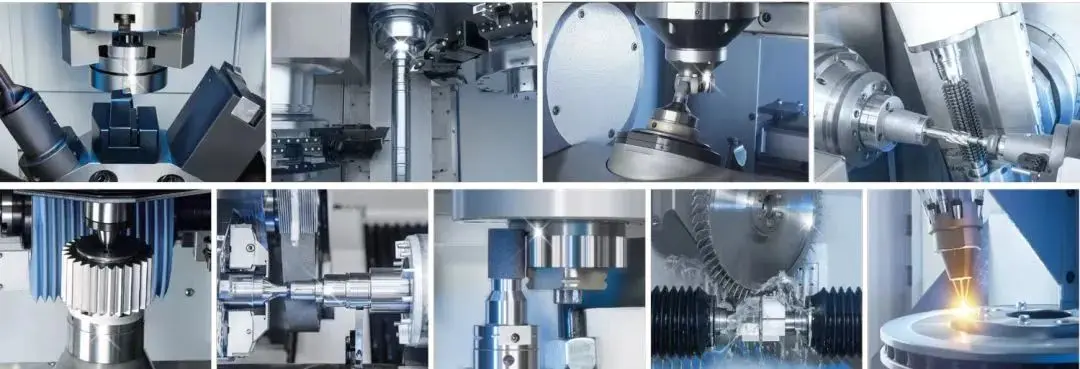

大型自动化冲压线,全封闭无人自动冲压,效率高,产品稳定性好,同时也对模具设计提出了更高的要求。高强度、超高强度板在汽车覆盖件中的应用。轻量化材料的应用,近年来发展迅速,大部分中高级车的骨架中高强板比重基本达到50%以上,而且高强度钢板、超高强钢板应用比重越来越大。但高强度钢板成形性差、扭曲变形难以控制,是汽车模具行业必须要解决的难题。

综上所述,新车型的开发对模具技术提出了更高更新的要求,除了级进模具、多工位模具、自动线模具逐步普及外,高强板模具越来越多,锐棱制造技术、铝板成型技术、热成型技术等,都已经提到模具厂的日程上来。

“变”是永恒的,车身模具技术刚刚完成了车身轻量化所需新材料的模具开发,如上所述的高强钢、铝合金等,而又一种车身材料在不久的未来将大量用于汽车车身。

碳纤维材料对传统模具产业的冲击,碳纤维密度为1.8g/cm3,钢的密度为7.8g/cm3。密度比约为1:4。通用级碳纤维强度在3500MPa,钢材强度340MPa,做到相同强度时碳纤维与钢的重量比约为1:43。

新材料在汽车覆盖件中的应用,汽车车身中新材料的比重逐渐增加,这是车身制造技术和模具制造业的发展方向。德国“大众一号”高级轿车前翼子板是碳纤维材料;奥迪A8采用的全铝车身;东京大学汽车研究院开发出碳纤维材料翼子板,只有普通材料重量的四分之一,而强度能达到钢板的效果。这些新材料的应用,对汽车模具提出了新的课题。

对于碳纤维成型技术来讲,与钢板成型是两个截然不同的概念。碳纤维特性为加工成本高,原材料价格昂贵。目前,碳纤维受成本和效率的影响不能大量使用,但随着材料研发和技术的提升,碳纤维材料和技术一定会更广泛地应用到汽车上,到那时我们在冲压工艺上很多不易解决的难题都可以迎刃而解了。

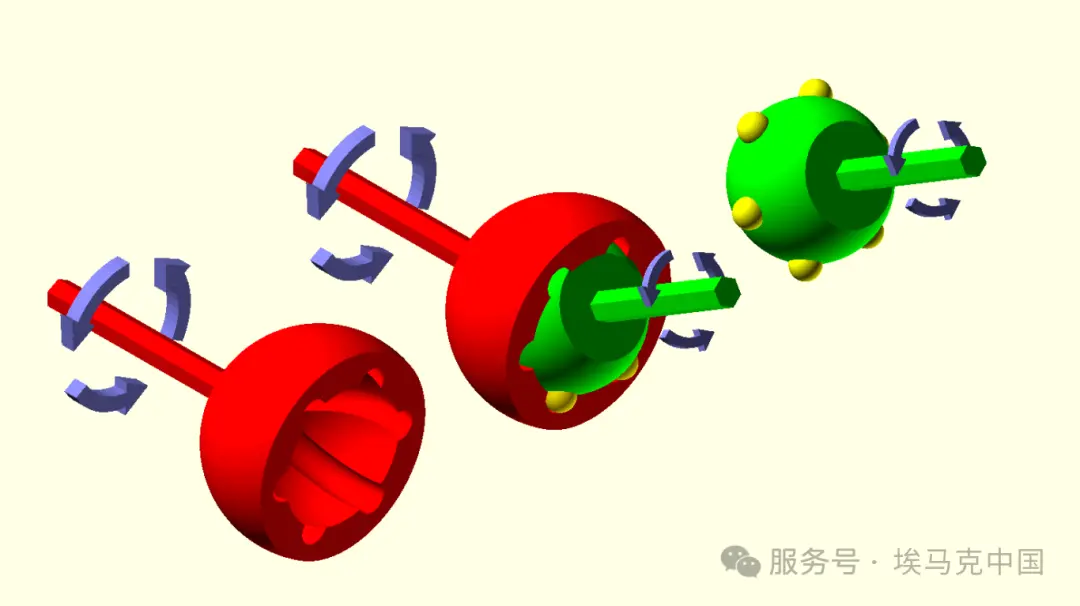

但是,对模具厂会有一个很大的冲击。在2016年初的北京车展上,长城花冠推出了名为“前途”的纯电动轿跑车,采用的是碳纤维结构车身,并正在苏州投资建厂。值得注意的是这个工厂不是一个传统的四大工艺工厂,而是一个称之为新四大工艺的工厂。也就是说,不再是传统钢板的冲压、焊接、油漆和总装四大工艺,而是复合材料、碳纤维、铝合金的制件与焊接,以及新材料的涂装、总装。

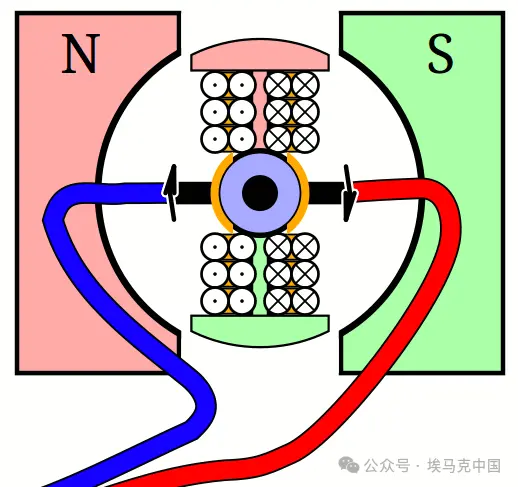

未来,高大的厂房、自动化的冲压线不见了;火花四溅、几百台机器人的焊接线不见了,涂装不用电泳了;总装线上发动机、油箱、变速箱不见了,代之的是电池、电动机,工艺流程简化了。新的四大工艺把传统的四大工艺冲击得面目全非,当然这种新四大工艺不可能完全取代传统的四大工艺,但是新能源汽车由于轻量化的需要,走这种工艺路线恐怕是必由之路。而且碳纤维的广泛应用,也是将来汽车工业发展的一个必然趋势。

面对这种趋势,模具厂何去何从,只有顺应趋势,发展新的模具技术,才能满足主机厂现在和将来的需求。而市场的需求,就是企业永远的原动力。

《中国制造2025》也明确提出,要以加快新一代信息技术与制造业深度融合为主线,以推进智能制造为主攻方向,推动我国从制造业大国向制造业强国转变。两化融合是信息化和工业化的高层次的深度结合,是指以信息化带动工业化、以工业化促进信息化,走新型工业化道路;两化融合的核心就是信息化支撑,追求可持续发展模式。

伴随着两化融合的不断发展,我国汽车模具行业也要紧跟步伐,争取在2045年实现跨越,争取进入制造强国的第一方阵。