7月13-14日,“智创新 慧设计”—— Altair 2017技术大会(ATC2017)在南京成功举行。来自汽车、航天航空、通用机械与电子行业等国内外专业人士参加。在本次技术大会上,Altair(澳汰尔)向各行业的参会代表展示了最新的产品功能与行业解决方案,并且通过各大知名企业和典型用户的实际应用情况与成功案例分享,共同探讨在信息化背景下的最新技术和行业发展趋势。

■ “以用户为中心”的技术盛会

澳汰尔技术大会是Altair旨在实现“以用户为中心”的全球性技术大会。

“澳汰尔全球性的技术大会将会庆祝客户和合作伙伴的成就,他们利用Altair的解决方案实现了Design the Difference的理念,从根本上改变产品设计方法,并快速投放市场。”澳汰尔创始人、董事长兼CEO James R. Scapa说。

当前,仿真模拟已经成为产品正向开发中重要的环节。会议上,澳汰尔首席运营官Brett Chouinard表示,2015年的CIMdata报告预测的CAE市场“以7.9%的复合年增长率以及超过70亿美元的市场总值,成为PLM市场中增长最快的板块之一。”

作为领先的CAE技术供应商,自2001年进入中国以来,澳汰尔连续多年获得中国信息化门户网e-Works颁发的“中国制造业信息化优秀推荐产品”和“中国产品创新数字化十大优秀国际供应商”,中国机械工程学会颁发的“中国CAE领域仿真产品最佳供应商”等荣誉。

今年3月,澳汰尔正式发布HyperWorks 2017版本。最新版软件针对快速及精细化建模、二次开发、电磁学、非线性结构分析、多物理场及多学科分析、轻量化设计和性能优化等领域添加了多项功能,进一步打造完整的创新仿真平台。

■ 解决整车开发难题

澳汰尔在汽车行业深耕多年,为许多整车企业解决在产品开发中的问题。比如,为菲亚特消除车内异响噪声问题。通过测试物理组件来进行研究噪声,以往如果发现任何噪声问题,研发团队只能通过应急修复进行解决,这样做不但可能耗时巨大,而且往往成本昂贵。采用仿真方法之后,对车内噪声的分析可在物理测试之前提前完成,从而有效减少研发后期阶段进行应急修复的需要。

此外,汽车的碰撞安全性是汽车设计开发过程中必不可少的环节。车身结构是碰撞安全的基础,设计出具有良好碰撞吸能性能的安全车身是汽车设计的一个主要目标。汽车的碰撞安全性能最终要经过实车的碰撞试验来检验,由于实车试验成本高昂,在设计过程中不可能为验证某一设计的合理性而反复试验。CAE仿真分析因其可重复性、低费用、方便性等优点成为检验某一设计是否合理的有效方法。而CAE仿真能否成功的关键就在与试验的吻合度。

在会议现场,东南汽车展示了一辆通过碰撞实验的dx3白车身,通过演示屏幕上的对比可发现,通过模拟碰撞的结果与真实碰撞的结果相似度很高。除此之外,在产品的性能开发方面,东南汽车还采用了澳汰尔的HyperWorks进行整车仿真,特别是在碰撞安全领域,结合多种法规和国标,不仅优化车身设计,还减轻车身重量。同时该碰撞试验以高分获得C-NCAP五星级评定。

■ 仿真驱动汽车工程

中国汽车工程研究院副院长周舟表示,整车企业需要具备的CAE分析能力应该包含五大方面,分别是分析内容、分析流程、分析规范、优化能力、试验协同。而企业的数据库建设、团队建设、软硬件建设与开发、管理系统开发则是其CAE分析的支撑体系。

“CAE技术已经成为当前汽车开发中的重要技术手段,CAE技术不断完善,已完成从无到有,正在发生从小到大、从大到强的转换。”周舟指出,国内大部分汽车企业已经充分认识到CAE在产品开发中的重要性,并在多个项目中实施。“其中,有多个企业已经具有较为完整的CAE分析能力,已经完成了CAE能力的基础建设。”

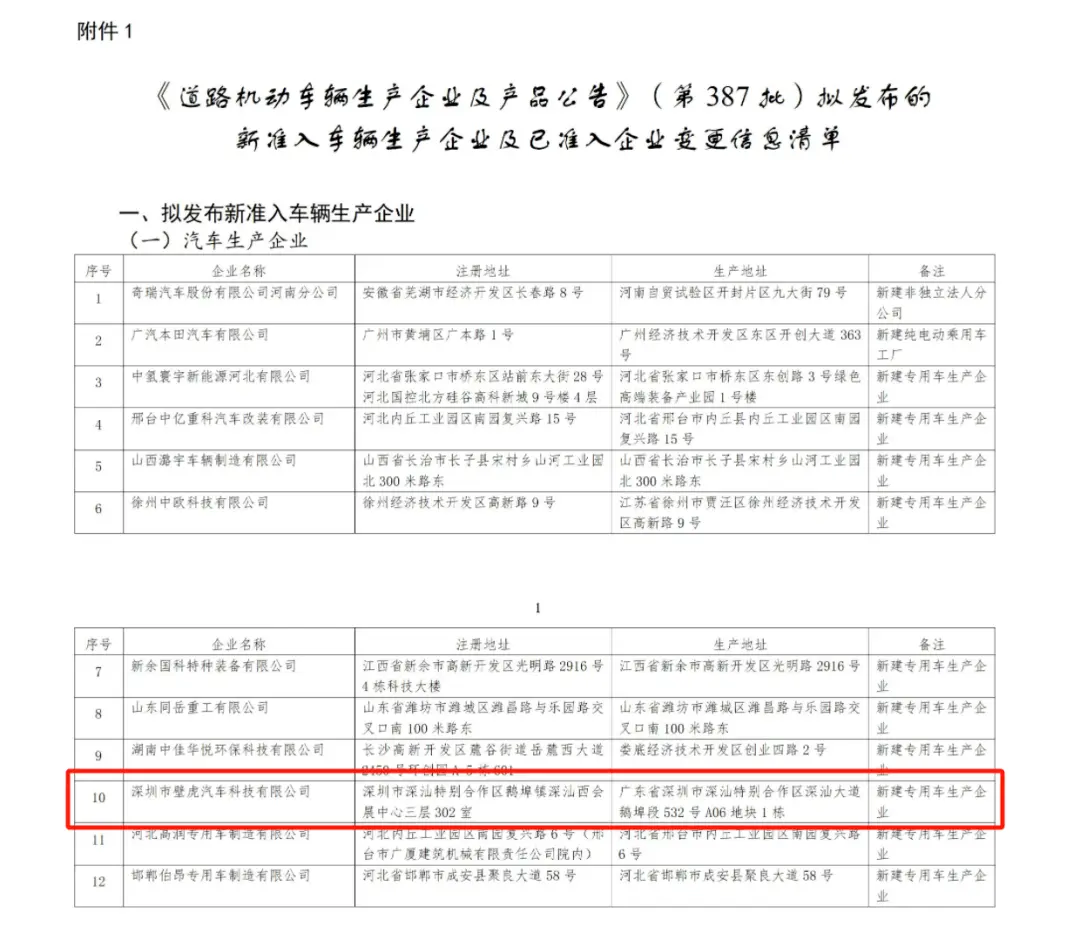

澳汰尔工程软件(上海)有限公司汽车行业总监刘志强对记者表示,汽车的正向开发,前期仿真工具的投入必不可少,用模拟仿真来驱动设计。“比如,新能源汽车生产资质的一部分就是要有仿真技术能力,这已经作为必要条件放进了规范之中。”

“未来的仿真设计的发展趋势是设计和创新的不断融合,用越来越多的仿真技术来取代物理实验。”刘志强也指出,虽然自主品牌的仿真模拟技术正在快速提升,但是在软件使用的成熟度、产品开发中的规范化流程与国际先进水平还有一定差距。

蔚来汽车CAE首席专家闫洪表示,希望在未来五年内,国内企业能从原来的设计、研发、生产流程变成用仿真指导设计和开发。