钢材、铝材行业的技术研发与应对

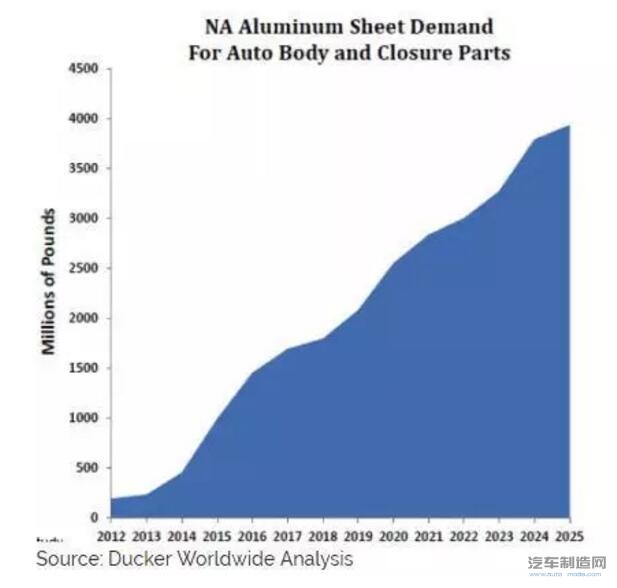

由于对提升产量及生产效率的需求早有预料,从事钢材、铝材生产的轧制工业(rolling industry)于近年内加大投资力度,旨在提升其技术。例如:美国铝业公司(Alcoa)的最新技术突破是Micromill连铸技术(continuous casting technology),该技术可大幅降低成本,缩小高强度钢与铝质车身薄板(ABS)间的差距。据该公司透露,该技术的生产速率更快,只需20分钟就能将熔融金属(molten metal)加工为铝质卷材。相较之下,若按传统轧制工艺,则需要20天。该项技术进步或将在力挽狂澜,刺激许多制造商也纷纷转向ABS。

未来汽车行业领军材料的争夺战将在铝材与钢材之间打响。目前,铝材在汽车应用上的占比在不断提升。而钢材,则力图凭借汽车用先进高强度钢(AHSS)的各类产品,与铝材争夺汽车材料的领军位置。

除涉及安全性的客舱(车顶纵梁、前后纵梁)等个别重要车辆区域外,目前车企已拥有采用铝材制造整个白车身(未上漆的车身)的能力,其旨在实现大幅减重并提升车辆性能。

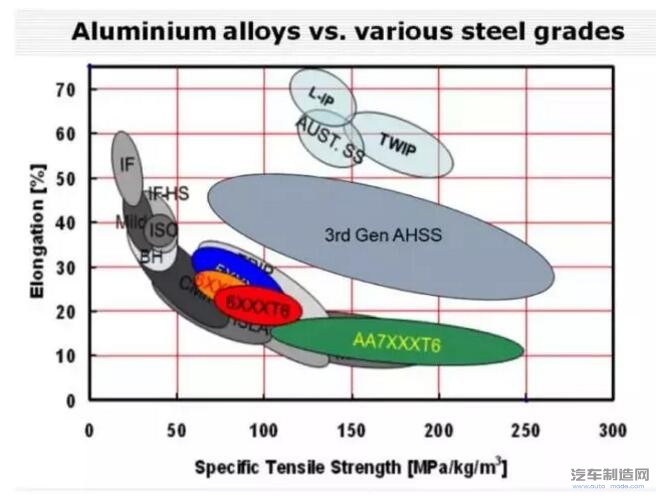

这也就解释了为何所有主流车用铝板制造商(如:诺贝丽斯、爱励铝业、Amag、肯联铝业等)均大力研发新款5xxx及6xxx车用铝合金,并竭力提升其抗拉强度(性能提升了两到三倍)。与此同时,上述制造商还不断改善该材质的其他性能(如:延展性、伸长性)。上述产品特性对汽车应用而言,无疑是至关重要的。在大多数情况下,这类铝合金将成为高强度7xxx铝合金的替代品,其抗拉强度高达700 MPa,且成本已大幅降低。

汽车车身(白车身、发动机罩/阀盖、车门灯)的制造商们主要采用经加工硬化的5xxx系铝镁(锰)合金及热处理的6xxx系铝镁硅合金合金(AlMgSi-alloys)。由于在轧制后进行了热处理加工,AA6016或AA6111等热处理铝板的材料强度也得到了大幅提升。

美国汽车研究中心的趋势预测

美国汽车研究中心(CAR)在2017年的一份最新报告中透露,其预计到2020年,高强度钢的用量将达到峰值,占整车重量的近15%。等到2040年时,该占比将逐步跌至近5%,届时其他轻量化材料也将在汽车材料领域内占据一席之地。同时,低碳钢(mild steel)在整车重量中的占比将从55%(历史新高)跌至近5%。

在重量较轻的材质中,超高强度钢(UHSS steel)及铝材在车辆中的用量将呈现平稳增长,尤其是在安全设备类零部件中的应用,如车架等。第三代钢材制品(3rd Gen AHSS)的成形性能有所提升,该类钢材的应用将呈现剧增态势。镁的用量也将呈现上升趋势,在仪表盘外梁上的应用上表现特别明显。碳纤维增强塑料(CFRP)在汽车上的应用也呈现增长态势,但未来其增幅将放缓,该材料主要将被用于大多数强化部件,而非面板。据美国汽车研究中心预计,截止至2030年,96%的汽车项目将考虑采用铝材来制造白色车身及其相关应用。

车企为减重(轻量化)而支付的材料成本将上升

对于车身而言,先进高强度钢(AHSS)的减重成本在2-1.5美元/千克,其减重成本主要取决于钢材的类型与品级。铝合金的减重成本在3-6美元/千克,镁的减重成本在5-12美元/千克,碳纤维的减重成本在近16美元/千克。撇开成本不谈,各材料也有其独有的材料特性。

未来,各大车企愿意为轻量化支付更高额的成本,因为排放法规变得越发严苛,其他备选材料也面临原材料枯竭的风险,而电动车的销量也呈现出上升态势。尽管在过去,车企只愿意为车身减重而支付1-2美元/千克,如今他们支付的减重成本在4-12美元/千克,视各行业及各细分市场内对应的车型而异。据分析师们预计,未来各大车企将愿意支付20美元/千克的减重成本,但该上限值主要适用于豪车及高性能车辆。对车企而言,中档豪车的可接受减重成本大致在5-15美元/千克,小型车的减重成本在3美元/千克。

第三代先进高强度钢(3rd Gen AHSS)强势崛起

期盼已久的第三代高强度钢即为人们所熟知的纳米钢(NanoSteel),目前亟待进入汽车行业。纳米钢的强度高,符合汽车工程师的要求(抗拉强度在1,000 MPa以上),同时具有极佳的延展性及延伸性。上述特性使得该钢材可被加工为任意几何形态,使设计师们能够制造结构超复杂的钢板。

通常,常规低碳钢也能提供超强的延展性,但其强度不够,上一代先进高刚强度钢则正好相反,其强度表现相当出色,但延展性及延伸性不足。第三代先进高强度钢弥补了此前的差距,同时兼顾了前度及延展性。

最近,安塞乐米塔尔(ArcelorMittal)发布了首款第三代先进高强度钢制品,可供冷冲压加工,并为该款产品取名为HF1050。这是该公司今年发布的首款具有高成形性能的3rd Gen AHSS产品。该材料的抗拉强度接近1200 MPa,其测得的延展性达到伸长性的50%。

与现有的双相级钢相比,这款新材料使得汽车零部件的减重幅度高达10-20%。起亚汽车最近在2017年日内瓦车展上发布了4款新车型,其中的全新起亚Picanto就采用了第三代先进高强度钢。

尽管第三代先进高强度钢在轻量化及成形性能方面占据明显的优势,可完胜前代产品,但最新款铝材也表现不俗。许多较大型车辆均采用了铝材,因为铝材为汽车减重10-15%,而且可被加工为各种形状,设计空间大。随着时间的推移,第三代先进高强度钢及超高强度钢将在较小型车辆中保持其强势地位。

此外,尽管第三代超高强度钢仍处于研发阶段,最新款的铝材却已经投入使用。最后,随着安全性能的提升,采用铝材的车辆将更受青睐,这与钢铁行业能否提供抗拉强度更大的金属没有直接相关性。

燃油标准对钢材、铝材的影响

尽管特朗普总统最近重新评估了奥巴马政府制定的燃油经济性标准,但该标准是否有利于美国车企目前尚无法确定。车企将继续研发混动车及电动车,不管燃油经济性标准是否严苛,他们都面临为车辆减重的压力。因为车辆的重量越轻,其油耗越少,用户将因此而节省开支。

最后,若燃料排放标准被调低,要求较低的排放标准将使钢铁行业成为唯一获益者,因为在面对铝材及其他材料相比时,钢材仍保有其竞争优势。

研究结论

铝材在汽车内的应用占比在不断提高,汽车行业正致力于为车辆减重(轻量化),以满足严苛的排放标准。从长远角度看(2025年以后),最有可能出现的情况是,车辆将采用多种材料,将各类先进高强度钢、铝合金、碳纤维、镁、塑料、低碳钢将其他材料混合使用,既降低其重量,又能节省成本并提升性能。然而,与早前一度占据主导地位的低碳钢相较,目前并没有某种材料能在汽车行业占据一家独大,占据绝对主导地位。人们对第三代先进高强度钢期盼已久,将于2017年末/2018年初实现该材料在汽车应用上的商业化,但该材料也只能取代上一代同类产品,却无法替代铝材。

不过有一点是很清楚的,铝材和钢材(包括:先进高强度钢、第三代先进高强度钢及超高强度钢)在未来将共同占据汽车材料的主导地位,复合材料、镁、塑料及其他材质则相对落后,材料的最佳配取决于使用目的与材料本身的特性。综上所述,未来铝材将在大型车(SUV、卡车、皮卡)的用材方面占据主导地位,而先进高强度钢将在小型车用材中占据主导地位。