应用技术、工件表面加工路径程序化、适用的加工工具和精准调节的机器人,这些技术都藏在该设备里

在那些要求极高的买家的眼里,对于每个新款豪华汽车的外观、设计和功能等诸方面的期待均在不断提高。这些要求就不断激发小客车内饰件设计师不断创新,找到新的技术解决方案,以实现他们的设计,而这往往需要更加昂贵的加工制造方法。

位于德国弗兰克地区的Toolcraft公司总经理Bernd Krebs表示,他们公司也同样面临着这样的挑战,他强调说:“我们的任务是用标准的制造方法完成要求极高的任务,我们公司有很强的技术能力,并且愿意与我们的合作伙伴一起在难以实现的项目中共同成长。”

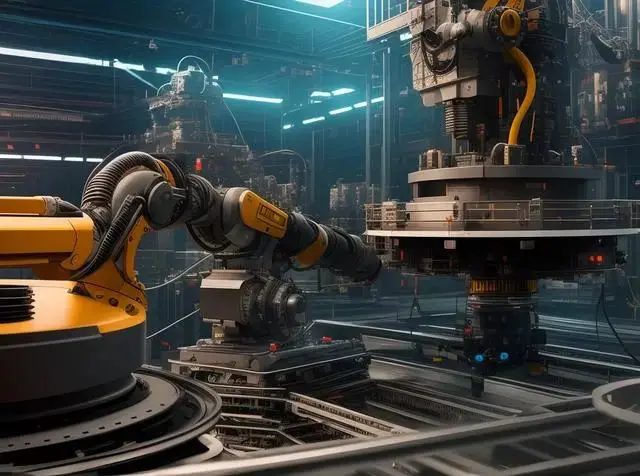

图1 Stäubli TX 90型6轴机器人在4个机器人加工单元里进行要求极高的汽车换档操作杆显示器的抛光作业

在此,使用户能够找到“未来感”的汽车换档操作杆显示器,就为创新者提供了最佳的前提条件:没有哪个传统的加工制造方法能够使汽车换档操作杆显示器的表面质量达到顾客的要求。 Oeshsler公司是一家知名的汽车零部件供货商,该公司作为人工合成材料加工制造的高端企业接受了这个挑战。

Oeshsler公司采用抛光作业的方法加工汽车换档操作杆显示器的陶瓷表面,该公司一方面把此项目合同委托给了世界知名的集团公司,也就是系统集成专家Toolcraft公司,另一方面将Schmiede Unicam软件公司和机器人生产厂家Stäubli公司也拉到了同一条船上。

Oeshsler公司采用抛光作业的方法加工汽车换档操作杆显示器的陶瓷表面,该公司一方面把此项目合同委托给了世界知名的集团公司,也就是系统集成专家Toolcraft公司,另一方面将Schmiede Unicam软件公司和机器人生产厂家Stäubli公司也拉到了同一条船上。

图2 Toolcraft公司机器人技术和设计的团队负责人Thomas Wieland说:“此项加工作业任务只有使用高精准度、加工路径性能完美的机器人才能完成。”

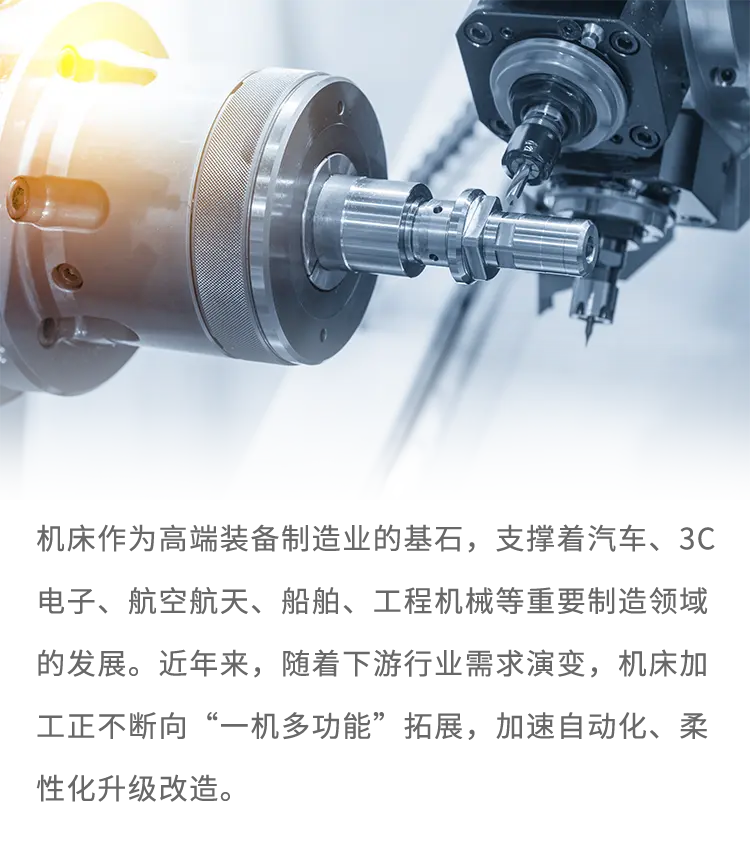

这4家技术型企业共同为研发一个适合进行批量抛光加工作业的技术解决方案而努力。Toolcraft公司的Thomas Wieland作为机器人技术和设计的团队负责人,他提出:“汽车陶瓷混合内饰件制造技术有着决定性的意义,必须采用抛光方法将该汽车陶瓷混合内饰件表面的所有面加工成极其均匀且能够持续保持力的作用的人性化表面。他指出,要做到这一点,必须使用专门为此而研制的工具——一台高精度的 6轴机器人和精准的加工路径设计。”

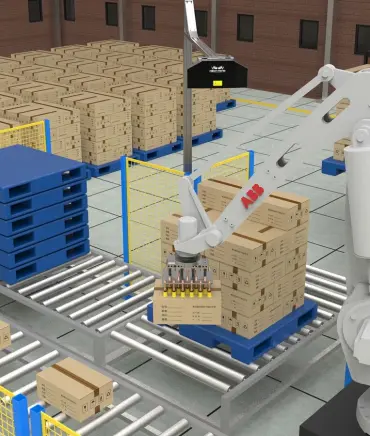

此时新款豪华汽车即将下线,时间非常紧迫。而这个研发适用的抛光加工单元的团队是一个由跨学科专家组成的团队。位于Georgesmuend的Toolcraft公司最近已经研发出了4个相同的机器人加工单元,这4个机器人加工单元已经每天三班24h不间断地采用抛光作业方式,加工有背光显示的小客车换档操作杆。

图3 在进行抛光加工作业时,加工作业精准和加工路径性能好是避免产生废品的绝对必要条件

精密机器人是关键

看一眼该机器人抛光加工单元,人们便能非常明显地感受到该抛光设备里蕴藏着该团队的研发理念。按照当前的技术水准,该抛光设备的作业流程和设备在世界上均是独一无二的。该机器人抛光加工单元的核心部分是一台Stäubli TX 90型机器人,该机器人装有用于抛光作业的快速心轴和一个自动化的工具更换装置。

为什么该机器人抛光加工单元要采用6轴机器人呢?机器人技术和设计的团队负责人Thomas Wieland解释说:“对于该项加工任务来说,只能使用带有完美加工路径特性且非常精密的机器人才能完成。只有Stäubli TX 90型机器人的驱动技术使其具备了能够满足完成该项抛光加工作业任务要求的基础条件。为了能够使加工作业流程达到最佳化,在位于法国Faverges生产Stäubli TX 90型机器人的总厂里,对该机器人进行了绝对严格的测试。借助于这样的手段使得抛光加工作业的精密度能够达到顶级。”

图4 在该项目中,Unicam软件有限公司的应用技术工程师Christian Grohmann负责机器人加工路径程序化和实时模拟工作

该研发团队所遇到的下一个挑战是,采用市场上通用的抛光工具无法满足此项加工作业所需达到的质量要求。 为此,Toolcraft公司的专家专门为此项加工作业任务研发出了专用抛光工具,并且使这些专用抛光工具能够适合批量加工作业的要求。为了使抛光加工作业的生产流程可靠性达到要求,专家们还在抛光加工作业设备上集成了抛光工具长度测量装置。在抛光作业中,当抛光工具达到的磨损极限值时,Stäubli TX 90型机器人便通过一个全自动化的更换装置取出一个新的抛光工具。在此,机器人是高度自主的。

这4个机器人加工单元是这样设置的,每9个加工站点加工制造8个各种不同的结构件变形产品。为了在精准的同时又能确保换挡操作杆的张紧力,该加工单元采用的是气动零点张紧装置。在同步进行陶瓷混合材料的小客车换档操作杆的几何表面进行抛光加工作业时,Stäubli TX 90型机器人作用到工件上的力必须是均匀的,这是事先便已经考虑好的。

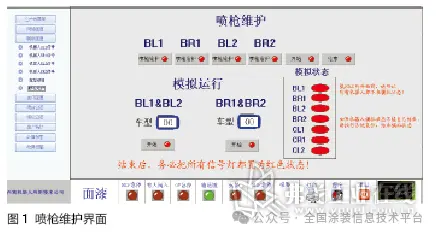

加工路径程序化具有决定性意义

Stäubli TX 90型机器人具有最优化的加工路径性能,这是抛光作业最佳化的前提。Unicam软件有限公司的程序员具有这方面的宝贵经验,Unicam软件有限公司的应用技术工程师Christian Grohmann说:“我们在线下使用Octopuz软件生成综合性的加工路径程序,接着,我们利用实时模拟的方法实现加工路径的过程,直至具体细节的最佳化。”

图5 高端汽车的创新型换档操作杆显示器

在此,Stäubli TX 90型机器人还表现出了其另一个优点。要求在其高存储器需求复杂的基础上进行全面的程序化,并且在CS8C型机器人控制器里备份。调节器的高内存能力,可以确保最佳的数据流。这样,Stäubli TX 90型机器人机械和控制技术方面的性能均得到了保障,从根本上确保了该项目的成功。

现在,该机器人抛光加工单元已经满足了用户的全部期待。Toolcraft公司的总经理Bernd Krebs首先将该成果归结于人的因素,他说:“没有4个参与该项目企业的合作将大家的力量凝聚在一起,便不可能有今天这个世界上独一无二的抛光加工技术解决方案。 只有合作伙伴之间相互紧密合作,所有合作参与方为打破公司界线付出巨大努力,这才使得该原本不适合批量生产的加工作业有了一个替代性的技术解决方案。”

来源:MM《现代制造》

作者:Ralf Högel