说起哈佛SUV很多人都能想起“中国SUV领导者,连续14年中国SUV市场销量冠军”这句slogan。

哈佛长城汽车2013年3月29日创立的汽车品牌,隶属于长城汽车股份有限公司的三大子品牌之一,长城汽车股份有限公司是中国最大的SUV制造企业,于2003年、2011年分别在香港H股和国内A股上市,截止2016年底资产总计达923.09亿元。

长城汽车旗下拥有哈弗、长城、WEY三个品牌,产品涵盖SUV、轿车、皮卡三大品类,拥有四个整车生产基地,具备发动机、变速器等核心零部件的自主配套能力,下属控股子公司40余家,员工7万余人。

而哈佛汽车已经推出H1到H9等十多款车型,在SUV这个汽车细分领域通过一系列的高性价比车型得到消费者的青睐,今天小编就大家介绍哈佛主要两个工厂:哈佛徐水工厂和哈佛天津工厂。

目前长城汽车拥有天津、保定、徐水三个整车生产基地,其中保定工厂(含皮卡、SUV、轿车三大工厂)拥有40万产能,天津基地的总产能为40万辆,并已投产C50、哈弗H6和H2等车型;徐水工厂一期项目是目前长城高端车型的生产基地,主要以生产哈弗H8、H9等高端车型为主,先期产能为20万辆。在未来,待徐水工厂二期工程顺利完成投产后,长城汽车国内三大整车工厂的总产能将达到125万辆/年。

1、哈佛徐水工厂

哈佛徐水工厂总规划面积13平方公里。包括整车厂、冲焊物流园、综合性能试验场、配套零部件园区和生活区5大部分;园区分四期建设,规划总产能为100万辆。

冲压车间

冲压车间占地面积2.4万㎡,总投资近5.7亿元。现已建设完成四条全自动化生产线,均采用整线全封闭式生产模式,即可保证面品质量,有效降低噪音,同时也能确保人员作业安全。其中A线为五序生产线,可以有效保证制件稳定性。冲压车间共计18台压力机,最大吨位2400吨,最小吨位800吨;自动化采用机械臂形式,有效稳定生产节拍为12件/分钟。

上料采用机械臂上料模式,具备自动清洗及涂油功能,确保制件清洁度,保障面品质量;同时,采用双重双料检测和光学伺服对中系统对板料进行厚度检测及位置调整,有效地保障定位精度和模具安全。

整线实现一键式换模和一键式更换端拾器,更换时间4分钟;通道两侧线体采用自动化装筐模式,降低人员劳动强度,大大提高生产效率。

焊装车间

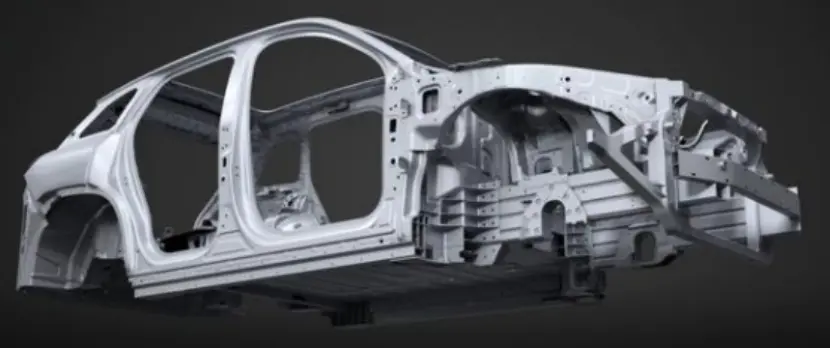

焊装车间是目前长城汽车自动化程度最高的车间之一,占地面积6.5万㎡,共一条白车身整车生产线,实现5款车型的柔性化共线生产,整条线体共引进526台瑞典ABB机器完成所有总成焊接、搬运作业,同时采用空中EMS自动配送,车间自动化率高达100%,满足线体51S的高节拍运行,实现二期年产能25万。

顶盖区域,有11台机器人,采用德国INTEC涂胶系统,机器人涂胶保证涂胶的精度,焊接完成的顶盖通过空中EMS系统运送到主焊线合拼工位进行车身合拼工作。

主焊线,主焊线共有146台机器人,采用了美国先进的在线检测实现生产过程自动实时监测,有效保证高精度测量,可实现多车型共线生产过程监测,对每一件产品的关键元素实时测量、分析、判定,自动识别产品缺陷并实时报警、停线,管理人员可依据测量系统输出的数据结果,做到在生产过程中发现并消除产品缺陷,杜绝不合格品流出,为顾客提供100%高品质产品。

车间还设有车身下部总成线,共有126台机器人,采用了先进的空中buffer将车身机舱、地板总成输送至下部总成线,并由机器人完成涂胶,整个过程的动作都是机器人完成。

总装车间

总装二车间负责整车零部件装配及检测,占地面积6.8万余平方米,是国内规模最大,、生产工艺最为先进的总装车间之一。包含:内饰线、底盘线、组装线三条主生产线体,三条辅助分装线,六条专业输送线体,设计生产节拍52JPH。

车间物流配送方式采用世界最先进的SPS配送方式,其中仪表板、座椅、轮胎、前后悬、前端模块、前后杠大模块输送依据MES生产信息采用机动辊道空中输送,通过准确的物料单车配送,借助智能捡料系统及AGV配送,消除员工的选择性作业,提升了生产便捷性;最大限度上实现了品质防错与JIT(物料准时化)。

涂装车间

涂装二车间占地面积约2.4万m⊃2;,分三层建设,车间一层主要为人工作业区,二层为高洁净作业区,三层主要为烘干设备及空调区。

车间秉承绿色、高效、智能的建设理念,融入行业标杆车间的先进性和现有工厂的优秀创新点,使涂装车间成为了一个绿色环保、节能减排,品质提升、人文科技的现代化车间。

2、哈佛天津工厂

长城汽车天津工厂位于天津滨海新区,项目共分二期工程建设,规划50万辆乘用车、配套零部件及生活区项目。

天津项目一期2009年6月份开始建设,2011年投产,天津项目二期2010年10月开工建设, 2013年8月建成投产。一期、二期总占地面积为1582.26亩,整车厂总体产能达到50万辆。目前生产车型包括:哈弗H6;哈弗H2;长城C50。

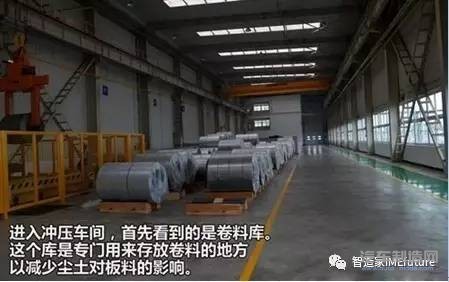

冲压车间

进入冲压车间,首先看到的是卷料库,这个库是专门用来存放卷料的地方,以减少尘土对板料的影响。此外,卷料单独存放也可以保证冲压操作区的干净。

冲压车间最重要的就是A01、A02等五条冲压线。A01、A02是两条自动化冲压线,适合大型外板件及内板件生产,平均节拍为8.5次/分钟,A02线由2000T+1000T+800T+800T串连构成,首能压机为4点8连杆配置德国Rexroth数控液压垫,采用瑞士GUDEL单臂机械手,配置在线清洗及在线涂油机,保证了板料的清洁。A01线首台压力机为国内最大吨位压力机之一,整线由2400T+3台1000T组成,可满足B线整体侧围生产。

焊装车间

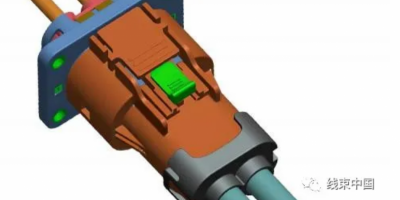

焊装车间具有极高的自动化水平,可以三车型混线生产,整个线体设计及制造由瑞典ABB公司完成,主焊线合计20个工位、23台机器人,其中总拼工位采用ABB特有的framer形式,实现左/右侧围总成夹具、地板总成定位夹具和顶盖总成定位夹具四大部分合拼,机器人重复定位精准,可控制在0.2毫米内,10秒切换车型,效率较高。

焊装机器人所带焊钳全部为伺服焊钳,与气动焊钳相比伺服焊钳具有焊接速度快,对钣金件冲击力下等特点,同时整套设备可以监控焊钳的磨损,以提示以提高效率减少错误。

喷涂车间

涂装车间生产线安装了26台YASKAWA(日本安川)壁挂式自动喷涂机器人,自动喷涂机器人配合静电旋杯,可实现自动识别、自动换色、自动喷涂等功能,使喷涂效果更美观,喷涂质量更稳定,而且有效降低了员工的劳动强度。

涂装车间每辆车的涂装时间仅需72秒,每小时可以完成50辆车的涂装任务,此外,为了降低涂装车间的VOC排放(有机废气),长城采用了更加环保的水性漆涂料以实现绿色涂装。

总装车间

总装车间装配线采用国内一流水平的设备,其中检测线全部采用国外进口设备,按照行业先进工艺进行布置;同时,采用助力机械手、电动工具等先进设备,降低人员劳动强度,同时提高了工作效率和装配质量。 此外在总装车间内饰线采用的SPS(一车一料)方式,保证一车一料箱,保证(避免)装配过程中出现错装、漏装现象的发生。

最后,相信拥有这么好的工厂硬件设施的哈弗汽车,随着时间的积累与沉淀,在未来会带给我们更多的令人期待的产品。