摘要:DMG MORI旗下的 SAUER公司交付的激光加工机床已超过500台。DMG MORI 整合集团内多年来在先进加工技术开发中积累的激光加工技术经验——在德国弗朗顿成立激光加工卓越技术中心。LASERTEC 45 Shape和 LASERTEC 65 3D 两款新品是激光加工产品线的最新成员。两款新品清晰地表明 DMG MORI 及时看到市场对先进加工解决方案的需求。

德马吉开创性的LASERTEC 45 Shape和LASERTEC 65 3D 确立复杂工件加工的新标杆。

激光加工中心销售总经理 Friedemann Lell 指出 DMG MORI 的激光加工卓越技术中心具有多方面的聚合作用:“我们拥有卓越技术中心的开发人员和报价准备人员的双重优势。”这非常重要,因为激光加工中心的销售势头非常强劲。“现在我们的服务范围不仅包括机床销售,还包括完整的交钥匙解决方案、培训、技术支持和季度技术研讨会,在研讨会上介绍最新的激光加工技术。”

从激光加工中心丰富的产品线可见一斑。包括五大类产品:PrecisionTool 适用于加工金刚石精密刀具的切削刃和后角。DMG MORI 的 FineCutting 解决方案让用户能用高精度激光高精度地加工钣金件、管件和3D工件。PowerDrill是高动态性能的5轴激光加工中心,适用于加工涡轮零件上的空气冷却孔。Shape系列应用在增材制造领域,LASERTEC 45 Shape和LASERTEC 65 3D 是我们的激光专家正在演示的最新发展成果。增材制造是一种综合性的加工技术,它包括激光堆焊技术与5轴铣削技术,能加工完整3D工件并达到精加工的工件质量。Shape系列加工中心采用3D激光烧蚀技术加工小型整体构件或注塑模的精细纹理。

LASERTEC 45 Shape —— 经济、可靠且无刀具磨损

Shape系列加工中心不仅可靠性高,还能高生产力地加工精细纹理,对注塑模的生产也具有深远影响。Friedemann Lell 解释说:“它直接加工工件,因此不再需要单独加工电极。生产时间被大幅缩短,特别是精细、高锐度的工件时。”无刀具磨损的事实也提高了工艺可靠性和加工的经济性。“而且批量可以仅一件,这是因为没有刀具成本和CAD数据能直接导入”,这位销售总经理介绍道。

图 1 LASERTEC 45 Shape——经济、可靠且无刀具磨损。

Shape加工中心的另一个应用是注塑模的纹理加工。用它能加工非规则形状的纹理(例如皮质纹理)或几何纹理(例如金字塔形纹理)。如果不用激光加工,几何纹理加工需要消耗大量时间、工作量大,有时甚至根本无法实现。

在每一特定应用中,相应的CAD数据决定工件上的几何纹理。这为表面设计人员提供了巨大帮助。根据激光源和材料,实际激光烧蚀发生在0.3至10 µm厚度的水平层上。这就是说可以在工件上创建3D纹理。而且,还能根据需要再次生成这些纹理。Friedemann Lell认为该工艺还有更多其它应用:“即使小型模具也能用该技术直接加工。也适用于加工微型模具、冲压模或在硬币和奖章上刻字和雕刻图形。”

全新LASERTEC 45 Shape只是激光加工技术跨越式发展的一例。继LASERTEC 40 Shape后,这款新品的灵活性进一步提高。占地面积相同,但加工区增加 80%。行程和承重也得到显著提升。该机为5轴版,可加工ø 12 in x 8 in和重量达220 lb的工件。A轴的摆动范围达-100°至+120°。但该机更重要的技术亮点是精密的光学系统——包括带最新扫描光学技术和CCD摄像头的激光头 - 以及高动态性能的偏转反光镜。性能的提升还包括动态性能:快移速度达60 m/min,较上代机型提高三倍以上。

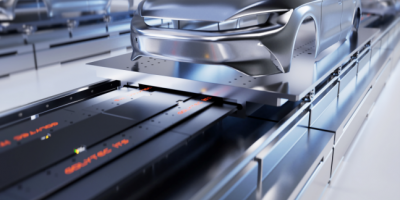

LASERTEC 65 3D —— 一机兼具激光堆焊与铣削加工能力

SAUER的LASERTEC 65 3D是增材制造领域又一项重大飞跃。LASERTEC 65 3D 特有卖点是该机将激光堆焊与铣削加工技术集成在一台机床中。“它能生产非常复杂的工件”,Friedemann Lell说道。该加工技术开创了前所未有的成形方式,例如,大量带底切的3D几何或注塑模的随形冷却道。用激光堆焊方式将冷却道加工成形。对于很多应用,现在使用的注塑机在生产时,由于每一次的注塑操作所需的冷却时间缩短,因此能提高注塑机的产能”。

图 2 LASERTEC 65 3D

在一台机床中将激光堆焊与铣削技术结合在一起的经济性十分显著,对于原型件生产或小批量生产复杂轻型工件和整体工件具有突出的价值。这位销售总经理也清楚谁将是受益者:“我们瞄准模具制造、航空航天、汽车制造和医疗器械行业应用。”

图 3 LASERTEC 65 3D —— 一机兼具激光堆焊与铣削加工能力。

LASERTEC 65 3D的工作原理相当简单:粉末喷嘴将不锈钢或工具钢或镍基合金等不同合金钢的金属粉逐层喷在基础材质上,在激光束的加热下金属粉达到熔点与基础材质融合在一起。而且烧熔的结合强度高、无气孔和无裂纹。在堆焊过程中,用惰性气体避免氧化。金属层冷却成形,然后进行机械加工。也能进行双金属堆焊,铜芯以散热或高硬度金属的表层以耐磨。

图 4 模具制造的复杂工件

由于在一台机床中进行激光堆焊和铣削加工,因此可以一次装夹完成加工。“通过堆焊与铣削的交替进行,完整加工许多3D轮廓,而且不需要借助支撑结构”,Friedemann Lell 补充说。他还比较了传统粉床方式:“激光堆焊速度比它快10倍!可生成的壁厚仅0.06 in和0.12 in。最终铣削加工时,不需要再次装夹工件。”不仅能降低成本,还能提高加工精度。

DMG MORI的LASERTEC 65 3D 采用monoBLOCK® 加工中心的机床结构,其全部优点都被保留。DMG MORI 丰富的经验巧妙地将激光头与其它机床结合在一起,激光头与HSK 63刀柄自动进行切换。另外,Friedemann Lell 强调说,该机绝不仅是仅仅集成了两种加工技术:“在激光堆焊方面,我们采用全新激光头,有冷却、过程监测功能并带摄像头,在加工中实时进行光学控制并调节激光功率。”

图 5 6 LASERTEC 65 3D 和 LASERTEC 4300 3D 可一次堆焊多种合金。

为满足更多应用要求,DMG MORI 去年推出更大型号的 LASERTEC 4300 3D 。该机的加工区更宽敞,能进行6轴堆焊和自动切换多种堆焊激光头。微型堆焊激光头能穿入复杂型腔进行修复加工,大型堆焊激光头每小时能完成22 lb的金属带成形。“该机能一次堆焊多种合金,在“新空间”初步应用中,该机已从上到星体转到下至地心的部件,典型部件包括铜和镍基合金的火箭发动机的喷管、燃烧室和点火器。堆焊钛的能力打开第二波应用领域,即航天结构件。现在堆焊的双合金包括能源行业中应用的耐磨碳化钨或钴铬合金钻头”,DMG MORI先进解决方案副总裁兼首席技术官 Greg Hyatt 博士说道。