摘要:一项针对国内16家主流车企的数字化自动化水平评估显示,这届车企整体处于工业3.4阶段,在设计研发、生产规划、工程组态、制造执行等环节具备了一定的数字化基础,但仍缺乏总体策略路径和投资规划。

汽车工业应该算是奔向工业4.0时代的急先锋。当工业2.X水平的一般制造行业们还在4.0大潮下迷茫困顿之时,汽车工业(主要指整车制造)已经站在工业3.0的高岗上微微一笑、睥睨群雄。即便如此, 汽车工业要实现工业4.0也并不容易,毕竟从工业3.0到4.0,中间还隔着X种可能。傲娇的少年呦,你到底是3.1还是3.9?这0.1的差距出现在哪里?相信车企自己也无法回答。

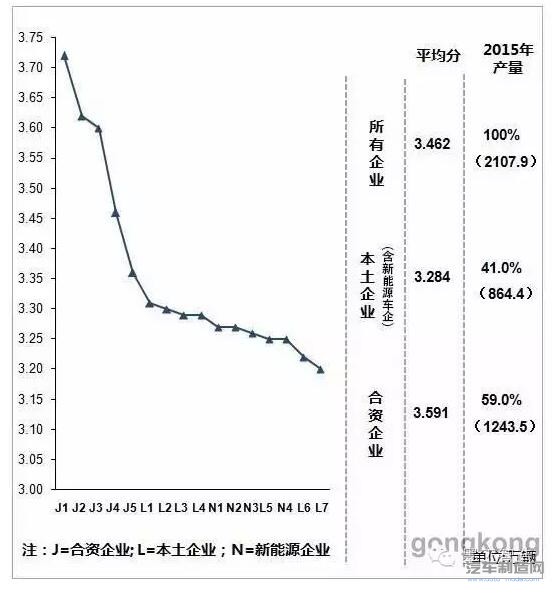

近期,一个针对乘用车整车厂的数字化自动化水平评估模型,却对上述问题给出了答案:3.462分 这届车企的成绩单

按照工业4.0对应的4分制标准,评估模型通过对国内乘用车整车厂进行分析评估,得出整车行业自动化水平平均分值为3.462,即处于工业3.4阶段。其中,合资车企的各项分数均为行业最高,为3.591分,而本土企业(含新能源车企)的自动化水平低于行业平均值,且本土企业之间的差距较小。

所得分值是评估模型对车企从管理流程,产品设计,生产规划,工程实施,制造执行,维护服务6个方面考量之后得出的综合成绩。接下来我们看看能得到3.462分的这一届车企是什么样子。

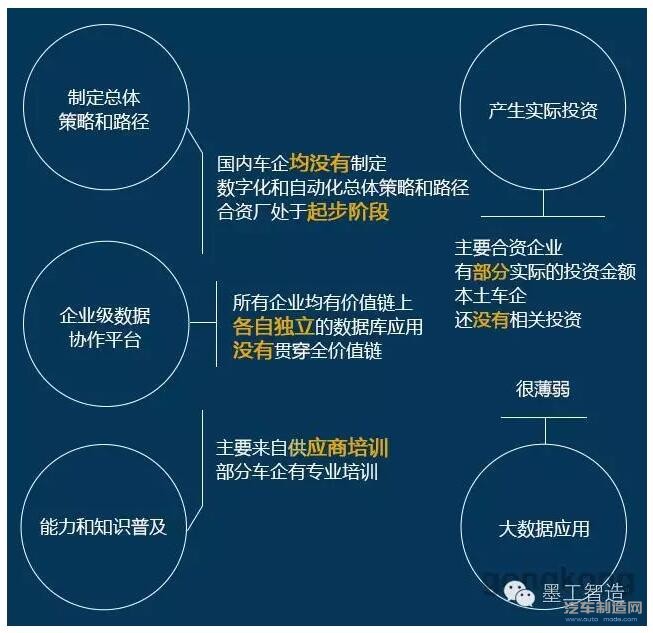

数字化策略和路径 尚未迈出真正的第一步

这几年,中国制造业和投资界对工业4.0的热情始终高涨,围绕它进行了大量的讲座,探讨及概念解读,企业对于推进工业4.0落地也表现出很大的信心和决心。而实际情况如何呢?

通过管理流程环节的评估不难发现,参与评估的国内车企,目前没有一家制定了数字化和自动化总体策略和路径,更不要说进行相关投资。即使比较先进的合资企业也仅仅是处于起步阶段,尚没有完善的策略和路径。

大企业,小企业,合资企业以及本土企业,对于推进工业4.0的实施,实现自身转型都有各自不同的动力和困难。然而,如果没有明确的策略规划和路径,这无异于纸上谈兵。

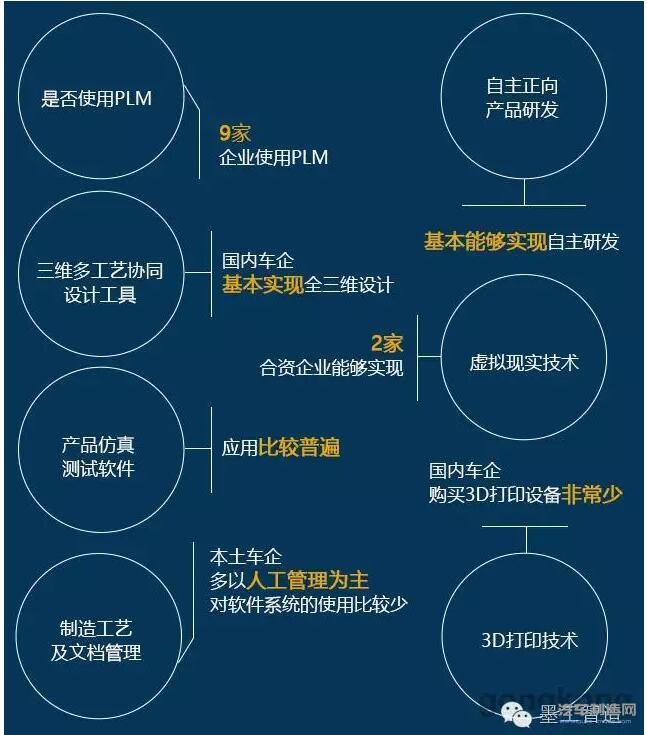

响应式设计 更多引入数字化研发工具

产品设计环节首先面临客户个性化需求越来越多,产品越来越复杂这两个重要挑战。这种复杂性不仅仅是颜色、型号等简单选项,而是将大量的关键零部件、原材料、功能及外部因素纳入考量,这就使得设计一款新车需要花费大量的时间和金钱。此时,生命周期管理软件PLM的作用就凸显了,它能让新产品的研发与优化完全虚拟化,即使遇到选择困难症晚期的客户,PLM都能最快的完成需求调整和匹配。

这次评估中,9家企业在产品设计环节使用了PLM,其中,6家为本土企业。是否自主正向产品研发是影响PLM使用的一个重要因素:只有自主正向产品研发的企业才有动力去采用PLM。目前本土车企以仿制为主,也有部分车企借助国外设计机构,合资企业的自主研发比例更高。

这里要补充一句,虽然工业4.0不等于各种系统的叠加,但PLM和ERP、MES等信息系统却是实现工业4.0必不可少的条件。

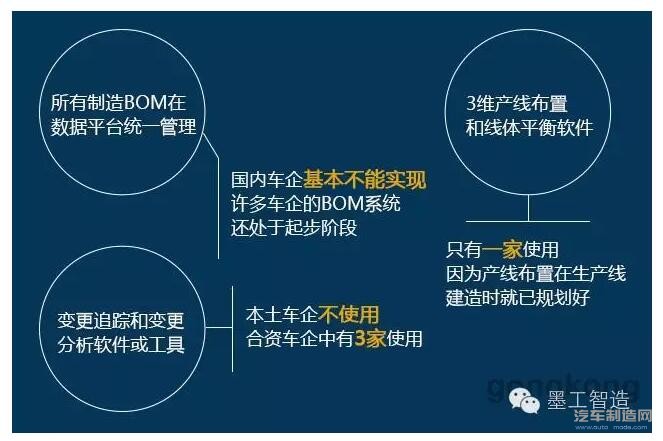

BOM一体化 奠定生产规划数字化基础

在规划生产线时要涉及各种工艺和设备。将不同流程进行有效管理,是实现最高产量和最高效率的基础。

此次评估中,国内车企均不能实现所有制造BOM(产品结构及物料清单)在数据平台的统一管理,只有1家车企做到了车型产品数据和BOM在企业全局的BOM系统中管理。企业在设计、装配、仿真、制造每个环节都会有大量来源不一的BOM表,由于它们格式不同、用途不同,往往会成为企业内部巨大的数字鸿沟。只有将多个BOM都在数据平台进行统一管理,才能实现各种物料的一体化、透明化的管理,为全数字化打下基础。

虽然在热议工业4.0的时候没有提及BOM,但对于有着一线工厂实践经验的人来说,“得BOM者得天下“一点都不过分。

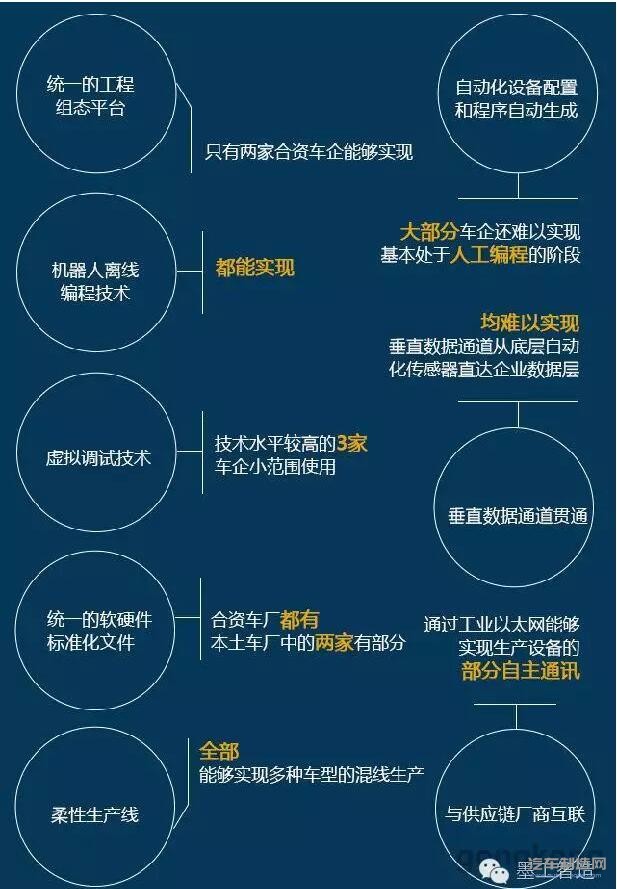

主要工艺环节评估结果

机器人和汽车工业不愧是绝配,考察机器人在焊接、涂装工艺的应用,这就是两道送分题。

统一工程组态小试牛刀 虚拟调试初见雏型

汽车在配置选项变得越来越多、生产越来越复杂的同时,汽车生产企业又希望产品更快速的上市、更及时响应市场需求,这本身就是相互矛盾的。工程实施环节,扮演了将虚拟世界的产品设计、生产规划和现实世界中的自动化连接到一起的角色,在生产开始之前,就将那些不一致的数据检查出来,从而缩短工程时间、减少工程工作量。

而从评估结果看,目前只有两家合资企业能采用统一工程组态平台进行系统集成,1家本土企业正计划引进TIA系统。此外,虚拟调试技术有助于加速上市时间,但目前应用并不广泛,只在技术水平较高的车企中初见雏形。

MES理念基本贯彻 供应链互联成为更高目标

在制造执行阶段,成千上万种部件按照正确的方式和步骤被组装在一起,成为真正的汽车。而生产执行系统MES通过信息传递,可以对从订单下达到产品完成的整个生产过程进行优化管理,帮助汽车制造厂商完成这一项异常复杂的任务。

实际评估结果显示,目前合资车厂确实已基本贯彻生产执行系统MES,本土车厂也在逐步推行这种理念。此外,能否进行物流仿真和产能分析也是该环节的考察重点,表现最好的3家合资车企也只是能部分实现,本土车企无一可以实现。

4.0时代,只打通企业自己的任督二脉是不够的(尽管这也很难做到吧),与供应链厂商实现MES级别或者ERP 级别的互联,实现物料的及时拉动才应是更高的目标。评估样本中,只有4家的企业在一定程度上实现这种互联。该选项得满分的一家车企,是因为它的全部物料在集团内部采购。

预防性维护起步 大数据服务开始闭环应用

汽车制造商若要维持长期的竞争优势,还离不开维护服务这个关键环节。维护服务的重要任务是将生产过程中产生的“大数据”变身成为“智慧数据”,从而帮助企业做出明智的决策。

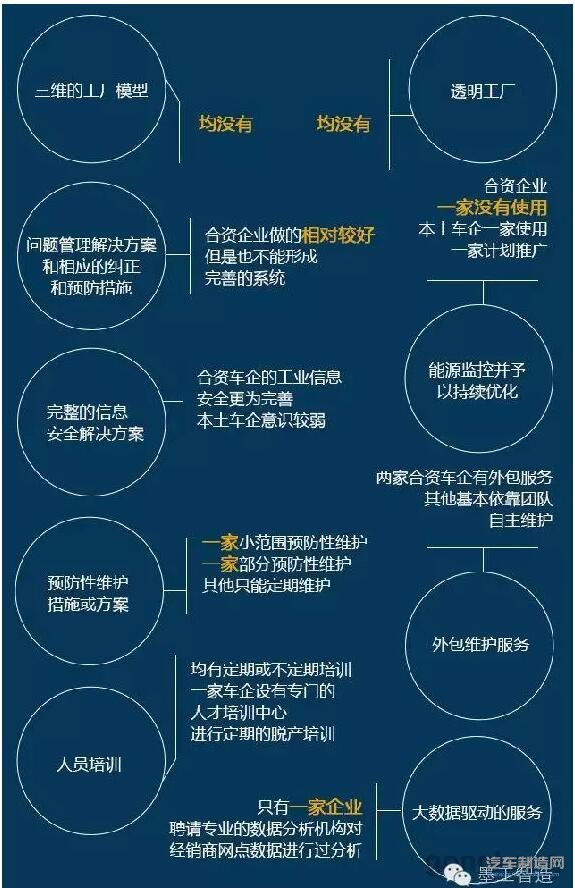

车企在维护服务环节表现怎样呢?从结果来看,合资企业在问题管理解决方案、能源监控等方面做的比较好,在工业信息安全方面,只有2家本土企业得分较高;评估样本中仅1家企业采用了大数据驱动服务,即请专门的数据分析机构对经销商数据分析,作为产品研发升级的重要参考。

至于是否具有三维的工厂模型,能否实现透明工厂,访谈企业们甩出了一个蜜汁的尴尬微笑。维护服务阶段,企业之间的分数差距较小, 不同水平的车企终于在最后实现了生命的大和谐。

评估模型说明

看完这份评估报告,估计赞同和质疑已经势均力敌。这个非官方评估模型,由于首批评估样本的数量限制,展示结果未必每项都准确,但是它反映出的很多现象和趋势,又足以说明当下问题。

那么,这到底是一个怎样的模型呢?我们书接前文,从头讲起。

自2012年开始,如何让工业界最大的IP“工业4.0”落地,就是整个业内苦苦求解的难题。2015年底,西门子公司明确指出,走向智能制造和工业4.0的道路是数字化企业,自动化和数字化是主要关注点。对于汽车制造行业,西门子更是给出了数字化企业发展的完整图景和路径,和覆盖汽车研发制造全价值链的解决方案。

知人者智,自知者明。西门子发现,不了解自身所处位置,是汽车制造业的普遍问题。自己情况都不了解,又谈何向4.0迈进呢?在这一背景下,“汽车整车厂数字化和自动化水平评估模型”通过对企业从总体策略到运营服务6个方面的全面评估,给出企业具体的分数以及详细的分析。更重要的是,该模型指出评估者距离数字化企业或工业4.0的差距,指明未来的升级方向和建议。

当然,每个企业的起点不同,因此不会有一个通用的路径、或者现成的解决方案让企业的工业4.0愿景一夜成真。大家不妨试试这个“汽车整车厂数字化和自动化水平评估模型”,测测自己的水平,找到一条适合自己的4.0路径,也是极好的。