随着控制技术的发展,机器人人机界面安全操作技术的革新,让人与机器人身处同地一起安全地工作成为了可能。在戴姆勒-克莱斯勒公司,多个安全机器人协同作业的优势已得到了人们的充分肯定。|出于安全的考虑,安全规范要求在生产现场设立防护栏,将人与机器人的工作区域隔离开。现在,随着机器人人机界面安全操作技术的发展,在一些机器人工作岗位中已经不再需要设置防护栏了。

在戴姆勒-克莱斯勒公司位于Sindelfingen市的工艺技术研发中心,新型梅塞德斯-奔驰CL轿车仪表盘装配线上的操作人员正在与机器人“联手”展开工作。操作人员向机器人发出取出、定位和安装的操作指令,机器人从货架中取出仪表盘,仪表盘安装定位的运动轨迹被准确地限定在汽车内部。操作人员使用操纵杆对整个安装过程进行初始化、调节机器人的运动速度以及运动方向。

在Untertürkheim地区的梅塞德斯轿车生产厂里,人们已经将这种新型装配技术成功应用于C级轿车减振器的装配上。机器人从减振器运输架上“拿起”减振器,将它准确地放置到安装工位上,整个过程都在操作员手中的操纵杆的控制之下。

为什么需要操作人员靠近机器人开展工作呢?KUKA公司的机器人专家认为,这样能更好地发挥人的感知能力。在装配生产线上,机器人的作用再加上人的目视能力,可以使从前过于复杂的自动化问题由机器人来完成。梅塞德斯轿车集团公司的工艺技术负责人Günter Walz先生说:“人与机器人之间的合作是最佳的生产组合,将机械设备可以承受艰苦工作的乘载能力与人类的智慧有机地结合在一起,实现了生产率的最大化和产品质量的最优化。”

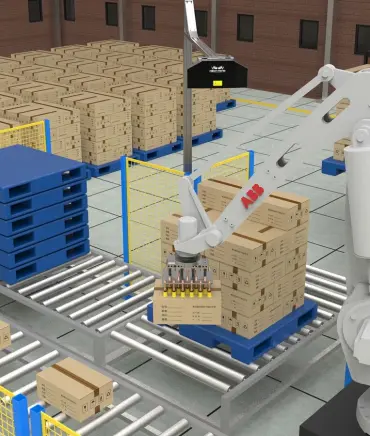

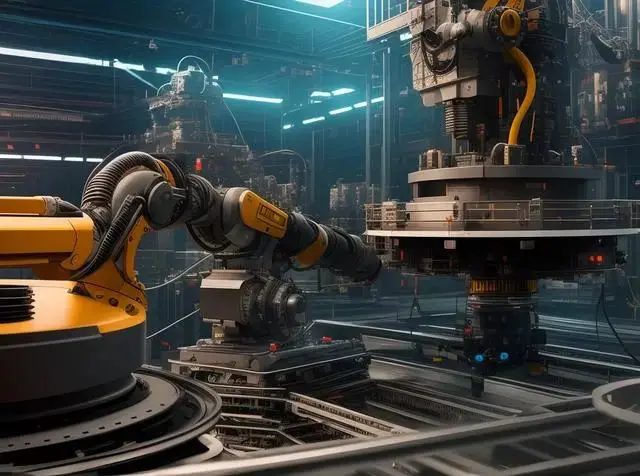

新型的机器人装配方案是由戴姆勒-克莱斯勒公司与KUKA公司在“Cooperating Robots”(KIR)的合作项目中共同研发成功的。这个创新的制造系统的另一个特点是,以机器人组的形式开展协同的联合作业。该生产系统的优势在较长的生产线中得到了充分的体现:不需在生产线的各个工作站之间设置搬运机器人,减少了车间的占地面积。生产过程中,一个机器人加工工件时,另一个机器人就已握住下一个工件。而在工件交换的过程中,加工机器人就开始了对下一个工件的加工。

在戴姆勒-克莱斯勒公司与KUKA公司共同研发的解决方案中,由15个安全机器人组成的机器人组共同完成一项任务。每个机器人都有其自身的标准控制系统,通过局域网与其他机器人进行数据和信息的交换,实现相互间同步运动的“几何协调”。在多个机器人的联合作业中,只有一个机器人配备了操纵杆。

Walz先生说:“机器人组的这种工作方式,可以让我们将各个加工工位中的辅助运输时间减少到零。”在KIR项目实际应用的试验中,戴姆勒-克莱斯勒公司将汽车车架制造中的生产工时缩短了18%,设备投资费用减少了4%。

在新型S级轿车传动系的生产中,戴姆勒-克莱斯勒公司的投资费用甚至降低了15%。据戴姆勒-克莱斯勒公司称:事实上,该生产系统在冲压生产线以及柔性生产线上应用所带来的效益并非仅此。

在上述两种生产情况下,汽车厂不必再为更换新模具和新工装进行投资了,只要编写一个新的控制程序即可。

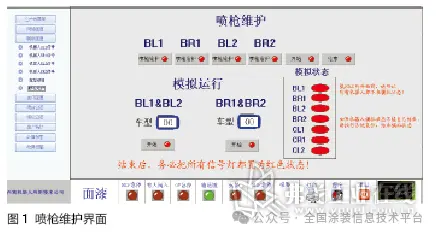

对于人身安全方面的研究,Reis Robotics公司也投入了大量的精力。Reis公司与Elan公司共同合作,成功研发了

SafetyController安全保护程序,可以实现控制层面的安全保护控制。Safety Controller系统对机器人在空间中的所有运动进行监控,当有意外危险时切断机器人的机械驱动系统,直到机器人退出工作区域,到达安全区域为止。

为了对机器人的操作者进行有效的安全保护,人们还采用了两项必要的措施—机器人的自动减速和安全保护的手动控制。在“Safe Production”的安全生产模式下,允许操作人员在不中断生产的情况下进入机器人工作区域,此时的机器人将以“减速”方式运动。另外,操作人员还可以在机器人的控制系统中定义允许机器人运动的区域。当机器人退出允许的工作区域进入了所谓的“危险”区域后,将会迅速切断机器人的动力电源。而“安全保护的手动控制”是指,只有当操作者的双手都触及操纵杆时,机器人才能开始动作。