为顺应汽车制造业 “准时化”、“精益生产”的发展趋势,新型多机器人协同工作组应运而生。

当今汽车业,产品更新换代的周期一再缩短,小批量、多品种的生产方式已经成为众多汽车制造商投资过程中竞相追崇的目标。受汽车工业大环境的影响,设备的投入和生产成本也不断受到控制,而汽车生产工艺的要求又在不断提高,这就对设备的柔性化、集成化和多任务处理的能力提出了更高的要求。为了迎合这种汽车制造业中“准时化”和“精益生产”的发展趋势,KUKA公司突破传统的机器人协同工作组的概念,对机器人协同工作组的功能和工作模式进行了历史性的革新。

单独控制

协同机器人工作组中所有的机器人个体均采用标准的KUKA机器人系统,工作组通过100MBit/s的高速以太网进行通讯连接和数据交换。由于KUKA机器人的KRC2控制系统是真正意义上的基于工业PC和WindowsXP的操作系统, 这就使得强大的计算机网络控制功能得以在机器人工作组网络中充分发挥。汽车生产工艺的不断进步要求协同机器人工作组中机器人的数量不断增加。正是针对于这种要求,为了突破传统思想中用一个控制器来控制多个机器人的局限性,KUKA公司对协同机器人工作组中每个机器人分别使用单独的控制器进行控制,其优越性表现在:

□ 可以增加协同工作的复杂程度;

□ 协同工作的需要超越了单个控制器的区域局限性以及设计局限性;

□ 因为使用标准控制器实现了其批量生产可以大大节省机器人系统成本。

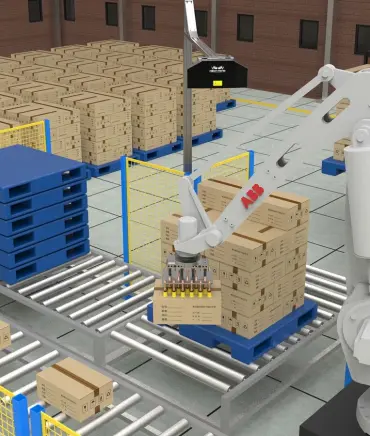

目前,KUKA公司已经成功地在梅塞德斯-奔驰的车间里实现了多达15台机器人共同工作的机器人协同工作组,而且这一数字还有望不断增加。

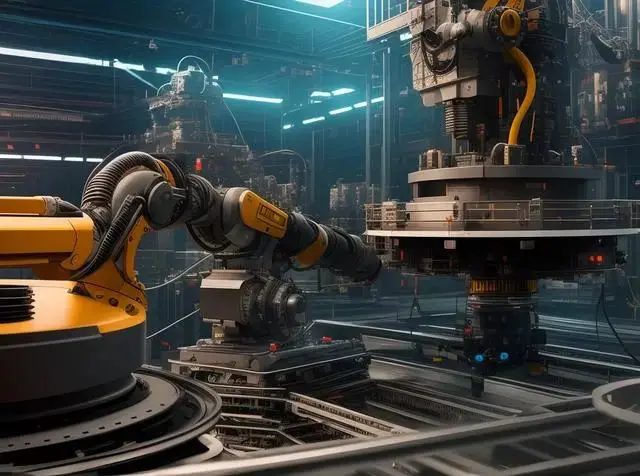

在将来的白车身焊装车间里,我们将会看到很多由8~12台机器人组成的单元(如图1所示),这些机器人被有组织的安排在一个小区域内,对板件或者车身件进行搬运、传递和焊接。一台机器人可以和另外一台机器人相互配合工作,也可以和他们分开独立的进行工作。

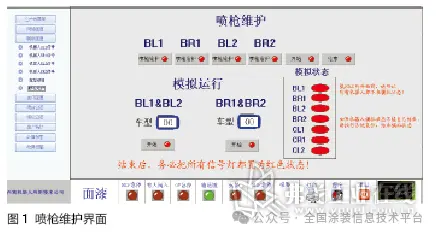

主机示教

多机器人协同工作组中,示教工作是一项非常棘手的任务,多任务处理程序需要同时进行编辑和调试,为了简化协同工作中多任务处理的难度,提供一个多任务处理的单一控制点,KUKA公司开发了共用示教器的功能(如图2)。也就是说,在同一个机器人工作组内,只有其中一台机器人的控制器安装有示教器,则该机器人被称为“主机”,其他的机器人控制器则被称为“客户机”。

通过机器人共享示教控制器,新开发出来的操作和编程的概念使得机器人工作组内多控制器的操作和程序逻辑的分配变得异常简单和轻松。这就使得对机器人任务的控制和操作方式都大大简化。在硬件连接上,像急停和操作安全等信号也都可以通过简单的接线来实现。

时钟同步

为保证机器人工作组中工作过程的精度以及各独立机器人控制器之间数据交换的可靠性,控制器之间在空间连接和时间同步上的伺服和计数时钟序列得以采用,一个独立于以太网的串行时钟同步信号保证了伺服序列的通信响应时间控制在微秒级。

在开发机器人工作组之初,KUKA公司的研究人员一改传统的以机器人为中心的对单台机器人进行编程示教的模式,而是把工件的数学模型作为示教的中心展开,机器人工作组中任何单个机器人的运动都会实时地对组内的其他机器人产生影响,从而保证了组内所有机器人在轨迹上和运动序列上的一致性,运动空间的几何模型在任何时候都会精确地保持一致。

高精度的同步数据计算和交换保证了过程处理的高度精确。单个机器人所有的与安全相关联的信号也会同时作用于整个机器人工作组。如果两个机器人之间的通信发生故障,则整个机器人组会立即切换到安全模式。