本文基于车身折边胶的应用特点,通过分析现有铝制零件用双组份折边胶在应用中存在的问题,探讨了一种新型铝制零件用单组份折边胶的开发流程、实施方法及应用效益。

作为精细化学品的胶粘剂在轿车车身上的应用非常广泛,以功能可分为密封胶、减振胶、高强度结构胶、中强度和低强度结构胶。折边胶即属于中强度结构胶,主要应用于轿车车身四门两盖内、外板折边区域的钣金零件连接。铝制零件应用折边胶的过程中,由于铝材和胶的特性,存在质量风险。一方面,车身外覆盖件造型多为复杂弧形曲面配合,强度过高而韧性不足的折边胶在油漆烘烤固化后产生的内应力将引起车身零件的尺寸变形,无法达到令人满意的造型效果,影响产品质量。一方面,由于铝材在表面微观形态上的独特性及材料机械性能上与钢材的差异,传统单组份折边胶在铝制零件上的应用表现为附着性能差、烘烤后零件尺寸变形大,无法满足产品质量要求。因此,开发一种适用于铝制零件用的折边胶对于提高产品质量具有重要意义。

本文基于车身折边胶的应用特点,通过分析车身铝制零件用传统单组份胶和双组份折边胶的应用现状及存在问题,介绍了一种铝制零件用单组份折边胶的开发方法和取得的效益,为提高铝制零件制造质量和节能环保提供了参考。

车身折边胶的应用

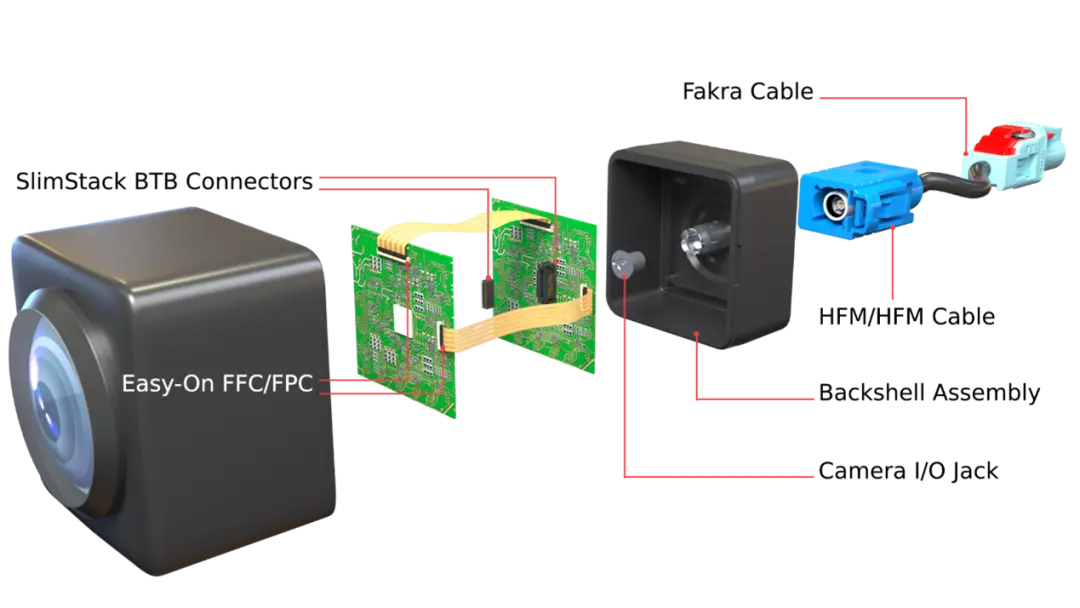

折边胶属于中强度结构胶,特点是具有一定的粘结强度,还有密封、防腐、抗冲击和耐高温的性能,主要应用于轿车车身四门两盖内、外板折边区域的钣金零件连接,如图1所示。由于发动机舱盖折边区域为车身的外露表面,采用传统的电阻点焊等连接方式会产生表面缺陷影响美观,只能采用内外板压合并在结合面填充折边胶的方式,来满足连接强度要求,同时保证外观质量,如图2所示。

双组份折边胶的应用局限性

国内外汽车业采用的折边胶主要包括双组份和单组份两种。单组份胶仅适用于钢制零件,在铝制零件上采用现有的单组份折边胶容易产生烘烤变形的质量缺陷,严重影响整车匹配质量。

双组份丙稀酸类材料作为铝制前盖(发动机舱盖)折边胶,是两种组份的胶按照一定比例在胶枪管中混合,施工到零件上后,经过感应加热进行反应固化,从而起到粘接作用。其应用原理如图3所示,两种组份的胶粘剂分别存储在独立的胶泵中,并由独立的管路输送至计量/混合设备中,按照一定比例及流速在此混合,最后由机器人带动的静态混合管涂布到内板(或外板)零件上。涂胶后的零件在完成内、外板拼合折边工艺后,还需固定在夹具上在80~110℃下经过45s左右的电感应加热预固化过程,才能起到粘结作用。

实际应用发现,双组份折边胶虽能较好地解决铝板粘结强度与尺寸变形之间的矛盾,但在设备应用及维护方面存在如下缺点,造成了材料的浪费及成本的增加:

(1)与普通的单组份胶相比,需增加一套胶泵、管路、混合设备及高精度的控制系统,导致初始设备投资上升一倍以上;

(2)设备磨损后,两种胶在计量/混合设备中渗漏,提前相遇引起固化反应,堵塞设备,造成停机或设备损坏;

(3)静态混合管为一次性使用耗材,停机一段时间后再涂胶时需要更换新的混合管;

(4)需定期排胶冲洗整个涂胶系统,以保证管路通畅,并通过定量排胶测量混合比,两种组份的比例不对将影响产品质量;

(5)需要感应加热设备,增加设备投资且每年的电能消耗量大;

(6)材料成本高。

新型铝制零件用单组份折边胶

1.开发流程及实施方法

针对传统单组份胶及双组份折边胶的应用问题,我们依托某车型铝制前盖,开发出一种使用方便、绿色环保、成本低廉且适用于铝制零件的单组份折边胶。详细开发流程、步骤如图4所示。

具体实施方法如下:

(1)调研国内外现有折边胶应用情况 通过全球信息共享,技术文献查阅及与胶粘剂材料供应商探讨,搜集国内外现有折边胶应用的种类,总结各种胶的应用特点及实际应用中存在的问题,为开发适用于铝制零件的单组份折边胶进行技术储备。

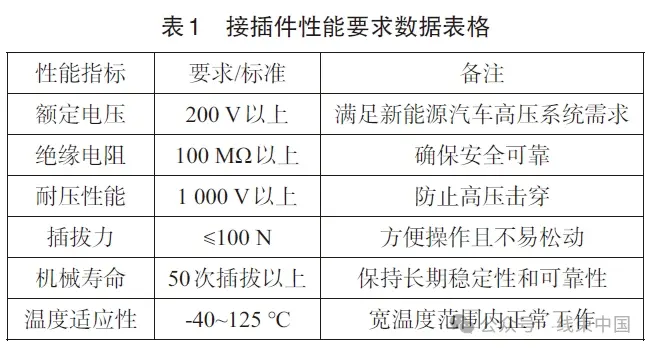

(2)胶型初选 通过调研,初步选出最有可能适用的几种单组份胶,并在某车型铝制前盖生产中进行试用,测量油漆烘烤后尺寸变形情况,进行胶接破坏性实验,测量粘接强度、线性膨胀系数等数据。初选试验结果如表1所示。

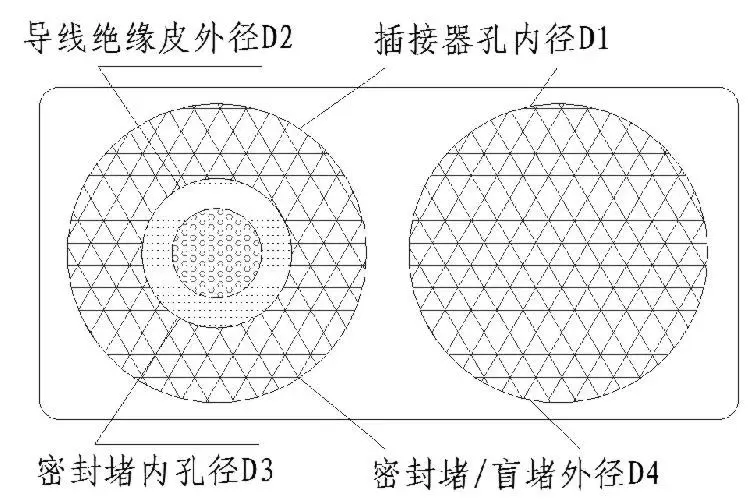

(3)通过配方改进开发新胶 对初步筛选出的两种单组份胶进行配方改进。通过不断试验,将原有胶粘剂的PVC基料改为环氧-丙烯酸结合PVC的基料,并通过调整增韧剂、固化剂、交联剂和催化剂等成分进一步优化材料的物理特性、化学性能等各项参数指标,使新胶对铝板材料的粘结附着性能更好、强度增强,在油漆烘烤过程中的线性膨胀系数与铝板更为接近,胶与板材同步膨胀和收缩,以减小最终冷却固化后的零件变形及残余应力。

(4)车间现场应用验证 配方改进后的新胶在铝制前盖上进行小批量的现场验证,确保经过油漆烘烤的铝前盖强度和尺寸完全满足产品质量要求。通过断面切割及胶接区域破坏性实验验证胶的强度及粘结性能, 通过检具测量电泳前、后的前盖总成零件尺寸变形,如图7所示;新胶与现有单组份胶油漆烘烤后尺寸变形结果数据对照 。

(5)新胶材料认证 针对新型单组份折边胶进行剪切、拉伸强度测试,如图9、10所示,获取主要性能参数如表2所示。

(6)子系统验证 针对采用新型折边胶的铝前盖总成子系统进行试验验证,包括耐久性试验、行人保护试验和前部碰撞试验等,以保证使用新胶的零件能够满足整车性能。

(7)批量生产试验 经过一系列的试验室试验及零件级总成试验后,为了进一步验证该胶性能,须进行大批量应用并跟踪测量,以确认尺寸质量和强度在批量使用过程中仍能够满足要求。

2.应用效益分析

铝制零件单组份折边胶的成功应用,解决了上文所述双组份胶存在的六大问题,单对一个车型来说,每年可产生不菲的经济效益:一方面,涂胶系统简单,与原有双组份系统相比节省一套涂胶泵、管路、计量/混合器及复杂的配比控制系统;减少设备维护和停机时间;减少设备备件及静态混合管耗材;减少系统排胶、配比过程中的材料损耗约 20%。另一方面,单组份胶无需感应加热设备,不仅能够节省设备初始投资,而且若以每月生产10000件产品估算,每年可节约运营中的电能消耗14965kWh,降低30%的材料成本。

结语

铝制零件用单组份折边胶的开发及成功应用解决了长期困扰生产一线的铝制零件质量问题,这一应用将汽车制造工业与社会追求环保、低碳和低成本的主旋律联系在了一起,达到了一种双赢的效果。实践证明,铝制零件用单组份折边胶开发流程和方法对于汽车制造业用胶的开发具有推广价值。