铸造工艺带来的检漏需求

铝轮毂一般采用铸造工艺制作而成,因此在铸造过程中存在多孔性泄漏的风险。钢轮一般将两个轧制体焊接成完整的轮,采用此工艺时需要测试焊接缝是否存在孔外漏或裂缝。

普通检漏方法无法适用

轮毂典型的漏率要求为在充压率为2 bar(29 psi) 的情况下六个月最多漏气量为0.2 bar(3 psi)。这与轮胎典型体积为25 liter 的氦气漏率3*10-4 mbar l/s 相同。

这样小的孔泄漏无法通过水检法进行检测。总漏率是由数以百万计的微小孔在铸造过程中产生的,每个这样的微小孔的漏率都远远低于水检法测试的检测极限。

INFICON解决方案

铝轮毂的泄漏测试

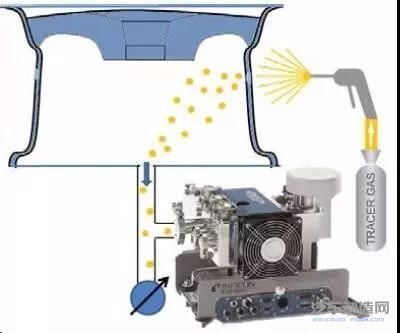

泄漏检测时,使用特制的工装沿着轮毂边缘进行密封,轮毂的外面和里面各形成一个腔体,外面腔体连接氦-空混合气源,进行充气。里面的腔体进行真空抽空,INFICON LDS3000氦气检漏仪 与轮毂内的腔体真空连接。如果出现泄漏,氦原子就会通过轮缘微小孔进入真空腔室内,检漏仪会检测到所有微小泄漏的总和,如果超出了泄漏设定值,则该轮毂泄漏检测不合格。

利用精心设计的真空系统保证高产量轮毂的泄漏检测完成,英福康轮毂氦泄漏检测的节拍最低只需几秒钟。

钢轮的泄漏检测

检测泄漏时,钢轮内部体积腔体也会与 LDS3000 氦气检漏仪 连接。随后,用氦气喷轮毂焊接处。一旦出现泄漏情况时,氦气会穿过轮毂,检漏仪立刻就能检测到。

采用氦气泄漏检测轮毂的优势

· 通过可重复的、准确的测量获得可靠的泄漏检测结果

· 泄漏检测过程的周期短,效率高,产品检测量大

· 检测方法不受温度和湿度的影响

· 具有成本效益的泄漏检测方法

· 灵敏度高

来源:INFICON英福康