3C1B高固含工艺自2007年在福特公司问世以来,已成功应用于全球多个中高端乘用车工厂,在国内也有重庆福特二、三工厂和新建的福特哈尔滨工厂等采用。为了适应部分原有生产线的改造需求,我们这两年研究开发了3C2B色漆清漆高固含、3C2B色漆高固含等新的高固含工艺,这些都已经在奇瑞工厂成熟应用。随着国内对汽车外观性能进一步提升需求的增加,现今也投入3C2B高固含+2K清漆、3C1B高固含+2K清漆的研究。商用车市场应用的单涂层和免中涂的高固含工艺,因在乘用车上尚没有得到可实施的理论依据,暂时不在本文的讨论之列。

2016年12月26日环境保护部办公厅印发执行的《汽车整车制造建设项目环境影响评价文件审批原则》提出:大气污染防治重点区域内新建、扩建汽车项目,改建项目水性、高固含、粉末、紫外光固化涂料等低挥发性有机物含量涂料的使用比例达到50%以上。 这是建设项目环评法规中首次明确支持在改扩建中采用高固含工艺。在更加严格的发达地区地方政策方面,也有对汽车涂装高固含工艺十分支持的,如《浙江省挥发性有机物深化治理与减排工作方案(2017-2020)》(征求意见稿),将高固含定义为和水性漆一样“含有VOC的非溶剂型涂料”,作为汽车制造业首要推荐的环保涂料升级方案。鉴于汽车涂装高固含工艺在国家政策和行业应用中逐步受到重视,为了促进高固含工艺不断成熟发展,本文着重对改造项目中上述5种高固含工艺的选择进行分析比较。

1 5种高固含工艺的环保法规对应情况

目前可以提出的乘用车涂装高固含环保工艺方案有5种,我们也核算了这几种方案的VOC情况(见表1)。

表1 5种高固含涂装工艺的基本情况

|

方案

|

名称

|

主要内容

|

VOC(全车间,含烘干处理,不含喷漆净化)/(mg·m-2)

|

|

方案一

|

3C2B色漆高固含

|

固含较高的普通溶剂中涂烘干后喷涂高固含色漆、固含较高的普通溶剂清漆

|

35~45(清洁生产三级标准)

|

|

方案二

|

3C2B高固含

|

固含较高的普通溶剂中涂烘干后喷涂高固含色漆、高固含清漆

|

30~40(清洁生产二级标准)

|

|

方案三

|

3C1B高固含

|

高固含中涂、色漆、清漆湿碰湿喷涂

|

25~35(清洁生产一级标准)

|

|

方案四

|

3C2B色漆高固含+2K清漆

|

固含较高的普通溶剂中涂烘干后喷涂高固含色漆、2K清漆

|

30~40(清洁生产二级标准)

|

|

方案五

|

3C1B高固含+2K清漆

|

高固含中涂、色漆、2K清漆湿碰湿喷涂

|

25~35(清洁生产一级标准)

|

注:内表面采用静电喷涂还是空气喷涂,以及溶剂回收比例和颜色差异等使得VOC区间较大。

以上几种方案,首要着力点都是色漆的高固含,这是因为溶剂型涂料中色漆用量最大,平均施工固含只有清漆或中涂的50%左右,在3C2B工艺中该段VOC产生量也占整个涂装车间的50%左右(见表2),因此色漆采用高固含的减排效果最明显(即方案一)。

表2 某传统溶剂型3C2B汽车涂装生产线VOC分布情况

|

项目

|

单车耗量 /(kg·台-1)

|

VOC含量/%

|

VOC产生量(烘干炉处理前)/ (g·m-2)

|

VOC产生量

(烘干炉处理后)/(g·m-2) |

VOC产生比例/%

|

|

电泳

|

6.5

|

3

|

1.9

|

0.04

|

10

|

|

PVC胶

|

8.9

|

4

|

3.5

|

3.5

|

|

|

蜡

|

0.3

|

60

|

1.5

|

1.5

|

|

|

中涂

|

2.0

|

36

|

7.3

|

5.2

|

12

|

|

中涂稀释剂

|

0.2

|

100

|

1.7

|

1.2

|

|

|

色漆

|

2.5

|

70

|

17.7

|

12.5

|

46

|

|

色漆稀释剂

|

1.6

|

100

|

16.0

|

11.3

|

|

|

清漆

|

2.2

|

50

|

9.6

|

6.7

|

18

|

|

清漆稀释剂

|

0.4

|

100

|

4.0

|

2.8

|

|

|

清洗溶剂

|

1.8

|

100

|

17.6

|

17.6

|

14

|

|

废溶剂回收

|

1.1

|

100

|

-10.5

|

-10.5

|

|

|

合计

|

70.3

|

51.9

|

100

|

注:为内表面人工空气喷涂的老生产线(2002年建设)水平。

从表2可以看出,仅仅色漆采用高固含,使得该段VOC降低60%之后,加上普通溶剂漆中涂原漆固含60%和清漆原漆固含50%左右的行业普遍情况,就可以达到2016年11月1日颁布实施的《 涂装行业清洁生产评价指标体系》VOC部分三级指标(见表3)。

表3 《 涂装行业清洁生产评价指标体系》VOC部分(2016版)

|

项目

|

I级

|

II级

|

III级

|

|

中涂原材料

|

VOC含量≤30%

|

VOC含量≤40%

|

VOC含量≤55%

|

|

色漆原材料

|

VOC含量≤50%

|

VOC含量≤65%

|

VOC含量≤75%

|

|

清漆原材料

|

VOC含量≤55%

|

VOC含量≤60%

|

VOC含量≤65%

|

|

乘用车VOC /(g·m-2)

|

≤35

|

≤40

|

≤45

|

在此基础上,为了符合50%高固含环保涂料得使用要求,进一步控制VOC排放,以及根据情况达到更好的经济性或外观性能要求,可以根据情况选择方案二~方案五,根据中国涂料工业协会牵头制定的《汽车用高固体分溶剂型涂料》T/CNCIA 01001-2016(见表4)和最终排放数据核算,采用方案三和方案五,可以达到《 涂装行业清洁生产评价指标体系》VOC部分一级指标。

表4 《汽车用高固体分溶剂型涂料》施工固含部分

|

项目

|

中涂漆

|

本色面漆

|

实色底色漆

|

金属底色漆

|

罩光清漆

|

|

施工固体含量 / %

|

3C1B:≥57

3C2B:≥60

|

白色:≥60;

黑、红:≥50;

其他:≥55

|

白色:≥60; 其他:≥45

|

≥42

|

≥58

|

2 改造和运行成本

原有乘用车溶剂型涂装生产线,多采用3C2B方式,有的受原有工艺和布局的限制难以改造为3C1B工艺,如原有生产线没有PVC烘干、中涂和面漆的位置难以相连等,这需要根据生产线的情况具体分析。总体而言,不改变原有3C2B布局的改造成本和风险最低,改造为3C1B的难度要根据具体情况,但投资肯定更高,而清漆系统改造为2K清漆,也是一笔不小的投资,尤其是采用机器人手臂内双组分配比的方案。

在运行成本上,因为3C2B溶剂漆中涂具有绝对的价格优势和质量稳定性,所以现阶段3C2B色漆高固含还是最为经济的方案,随着3C1B高固含工艺的不断普及、高固含清漆和2K清漆的大量应用,加上紧凑工艺在效率和能耗上的优势,未来3C1B高固含和3C1B高固含+2K清漆的运行成本有可能达到甚至低于3C2B高固含工艺 。

现阶段由3C2B传统溶剂涂装工艺改造为各类高固含工艺的比较见表5。

表5 5种高固含涂装工艺改造比较(在3C2B溶剂型涂装工艺基础上)

|

方案

|

名称

|

改造成本

|

运行成本

|

|

方案一

|

3C2B色漆高固含

|

很小或无(根据喷涂条件)

|

持平或降低(色漆单车油漆成本变化)

|

|

方案二

|

3C2B高固含

|

很小或无(根据喷涂条件)

|

持平或略高(色漆单车油漆成本变化、清漆单车油漆成本增加)

|

|

方案三

|

3C1B高固含

|

较大或无法改造(根据工艺布局条件)

|

略高(中涂单车增加,动能人工减少)

|

|

方案四

|

3C2B色漆高固含+2K清漆

|

相比方案一多清漆双组分改造

|

提高

|

|

方案五

|

3C1B高固含+2K清漆

|

相比方案三多清漆双组分改造

|

提高

|

3 外观性能比较

随着这几年的研究开发,我们也逐步积累了一些研究数据(见表6),这些数据和我们构想的方向基本相同,其中部分方案已经在生产线上成熟应用,有的方案处在调试阶段,有的还在开发过程中。

表6 某颜色不同高固含涂装工艺外观试验数据

|

方案

|

平立面

|

LW

|

SW

|

DOI

|

|

|

产品要求

|

平面

|

≤4

|

≤20

|

90

|

|

|

立面

|

≤10

|

≤25

|

90

|

||

|

方案一:3C2B色漆高固含

|

平面

|

3.9

|

21.2

|

91

|

|

|

立面

|

9.4

|

26.8

|

86.8

|

||

|

方案二:3C2B高固含

|

平面

|

5.3

|

8.3

|

93.3

|

|

|

立面

|

5.4

|

10.9

|

92.5

|

||

|

方案三:3C1B高固含

|

平面

|

9.3

|

44.2

|

82.2

|

|

|

立面

|

13.2

|

47.7

|

79.6

|

||

|

方案四:3C2B色漆高固含+2K清漆

|

平面

|

2.1

|

2.8

|

94.4

|

|

|

立面

|

6.3

|

5

|

94.1

|

||

|

方案五:3C1B高固含+2K清漆

|

平面

|

2.1

|

7.8

|

94.4

|

|

|

立面

|

6.6

|

7.4

|

93.5

|

注:不同颜色、不同样本会有一定差异,本表只是根据标准符合性和趋势性验证

从表6可以看出,3C2B高固含体系外观数据较好,配套双组分清漆的3C2B高固含工艺外观出色,但存在长短波比例不协调的问题,所以正在推进方案五的研究,目前从实验室和某工厂实车试喷的情况看外观数据不错,今后可以通过中涂膜厚等优化进一步控制外观效果。

因为紧凑水性工艺能确保外观的要求,以及2K清漆在性能上的一些优势,最近几年2K清漆的应用在国内迅速普及,尤其万华化学等国产异氰酸酯2K清漆固化剂的成熟,其单车成本也逐渐向普通清漆靠拢,因此方案四和方案五将是我们下一步开发的重点。当然,一些高固含体系色漆和2K清漆的配套性研究,也会是一个长期的新难题。

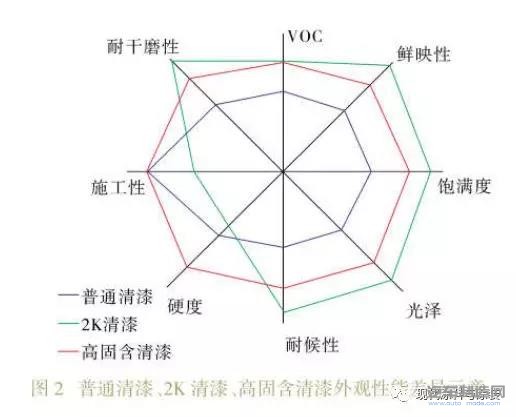

外观和性能的差异,除了与配套性和涂层厚度等有关外,主要差异取决于清漆。各家同类清漆产品的开发机理不尽相同,如立邦高固含采用低相对分子质量丙烯树脂+ 低黏度聚酯树脂+高固含氨基树脂(见图1),PPG高固含采用聚酯+丙烯酸体系,艾仕德高固含采用硅氧烷+丙烯酸体系,但总体来说,高固含清漆相比普通单组分清漆,VOC上有一定优势,施工性能相当或略好,在外观和性能上有所提升;2K清漆和高固含清漆VOC基本相当,在耐磨性、目视外观、耐溶剂等方面表现更好,参考部分涂料材料供应商和主机厂的资料绘制的3种产品大致差异示意见图2。

4 结语

目前BASF、PPG、Axalta等国际涂料供应商都有方案一到方案三的成熟产品在国内应用,目前完全免中涂高固含工艺已有在卡车上应用的案例,未来可尝试按轿车标准开发。立邦、关西、伊士曼、金力泰等国内外主要涂料供应商也在积极开发高固含工艺或高性能的高固含清漆。2K清漆最近2年在国内十分流行,因此高固含配套双组分清漆的工艺,也进入研究试验阶段。

来源:现代涂料与涂装