简析长城汽车3DEXPERIENCE平台的面向设计人员工程CAE在产品研发中的应用

2018-01-15 16:45:02· 来源:达索系统SIMULIA 2017年用户大会优秀论文 作者:滕孟岩 马晓磊 李志强

在保证产品性能的前提下,最大可能的缩短研发周期是车企最迫切的需求,本文讲述了达索的3DEXPERIENCE平台中的CAE工具在我公司缩短汽车产品设计周期,提升设计人员设计能力上的应用。

本文来自:

达索系统SIMULIA 2017年用户大会优秀论文

滕孟岩,马晓磊,李志强

长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,保定 071000

摘要:在保证产品性能的前提下,最大可能的缩短研发周期是车企最迫切的需求,本文讲述了达索的3DEXPERIENCE平台中的CAE工具在我公司缩短汽车产品设计周期,提升设计人员设计能力上的应用。

关键词:缩短研发周期;3DEXPERIENCE平台;提升设计能力;

1. 前言

进入21世纪尤其是中国加入WTO以来,汽车产业面临的竞争压力日益激烈,竞争的残酷性要求企业必须迅速开发新车型,快速响应市场才能生存和发展[1]。快速响应市场就要求汽车企业在保证产品可靠性的基础上,设计速度要更快、性能要更好、成本要更低。为了满足这种挑战,很多企业已经采用了CAE技术来缩短研发周期和改善产品性能。然而传统的CAE分析是由专业的CAE部门开展,这些部门只进行CAE分析。需要设计部门输入设计方案,分析完成后将分析结果及优化方案反馈给设计部,设计部根据CAE、总布置、成型等多方意见进行设计修改,然后再发送CAE部门分析,多次循环才能完成产品设计,这样不利于缩短产品设计周期,同时设计人员不能直接看到CAE结果,不知为何优化,只能被动接受CAE优化建议,不利于设计人员能力提升。这样大大限制了CAE在设计过程中的作用。

3DEXPERIENCE平台将产品设计与CAE分析完美的集成在了一起,设计工程师可以在熟悉的设计界面下直接进行CAE分析,更有利于设计人员学习;同时由于没有几何形状的传递和转换,数据完整性得到保证。

2. 3DEXPERIENCE平台中CAE工具介绍

3DEXPERIENCE平台针对不同学科有不同的CAE工具,本文重点介绍MDS及DRD模块。

2.1 MDS

在静力学载荷下进行常规的强度/刚度分析来评估产品的寿命来指导设计修改。

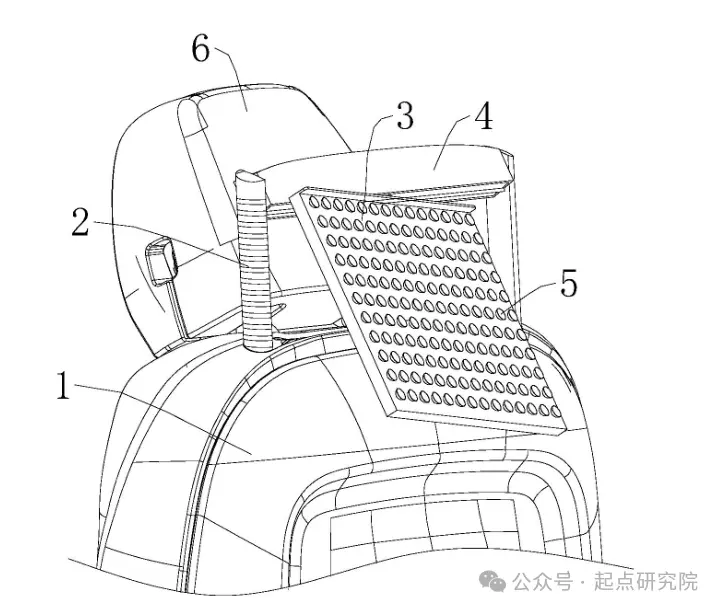

图2.1 MDS模块下命令

分析类型:结构分析、模态分析、热分析、疲劳分析等;

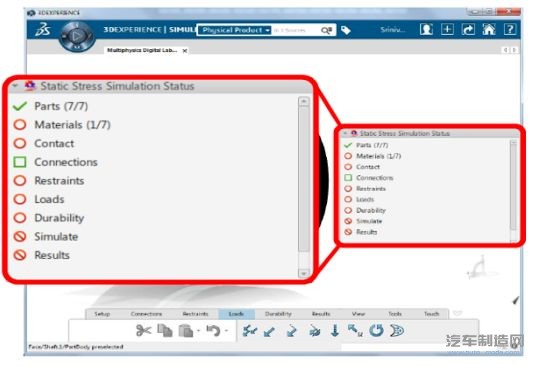

模块特点:具有向导式分析流程,操作十分简便,易学;

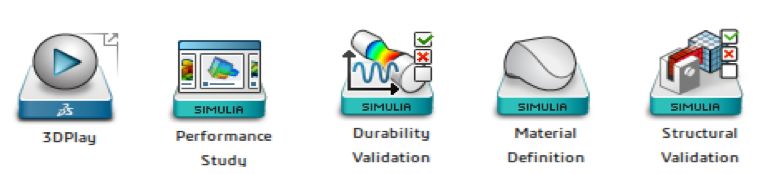

2.2 MDS向导式分析流程界面

2.2 DRD

在大量的载荷情况下利用有限元技术来评估产品的结构完整性,来进行指导设计决策 。

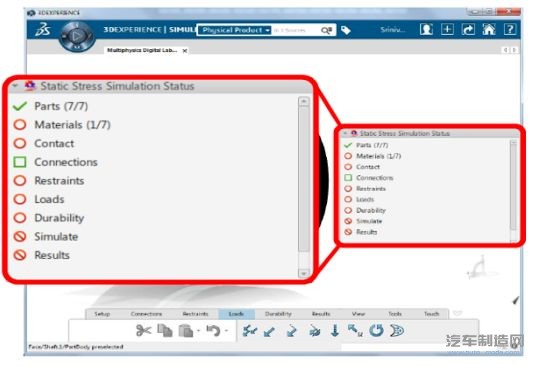

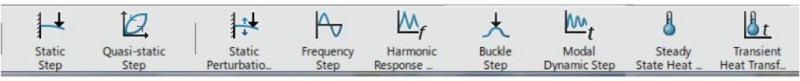

图2.3 DRD模块下命令

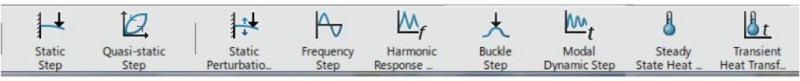

分析类型:静力学分析、模态分析、频响分析、屈曲分析、瞬态响应分析、稳态传热分析、瞬态传热分析等;

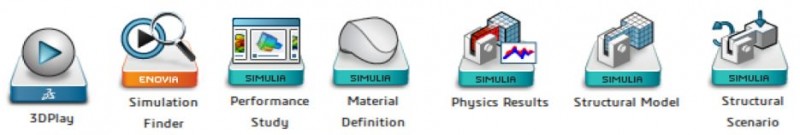

图2.4 DRD分析类型

模块特点:操作命令分块管理,可选网格类型全面,分析类型全面,操作比较简便;

3. 应用情况

3.1 分析内容

MDS及DRD可以进行点焊、缝焊、螺栓连接、接触、绑定、弹簧连接等绝大多数常用连接,可以进行车身、底盘中大部分件的分析。

图3.1 DRD连接命令

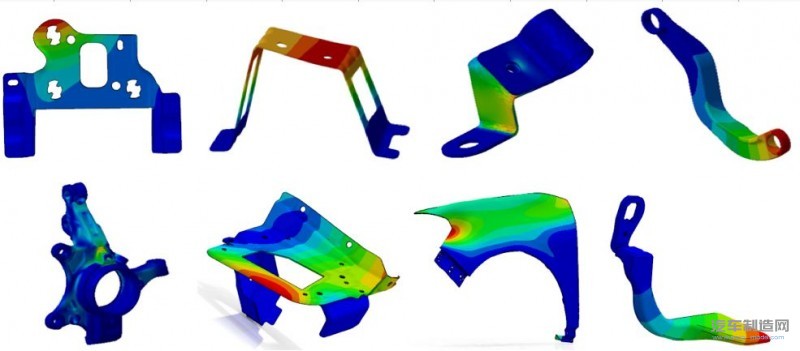

长城汽车自2016年开始使用MDS及DRD模块,以车身、底盘等部门做试点,先后经过数次培训,目前已有数百名设计人员掌握MDS及DRD模块,可以独立使用3DEXPERIENCE平台进行产品设计与CAE分析,现阶段主要进行单件及由焊接、螺栓连接组成的总成件分析,包括ACC支架等小支架,铸铝下摆臂、转向节等铸造单件,ECU支架总成、翼子板总成等较简单的总成级部件的刚度强度及模态分析。

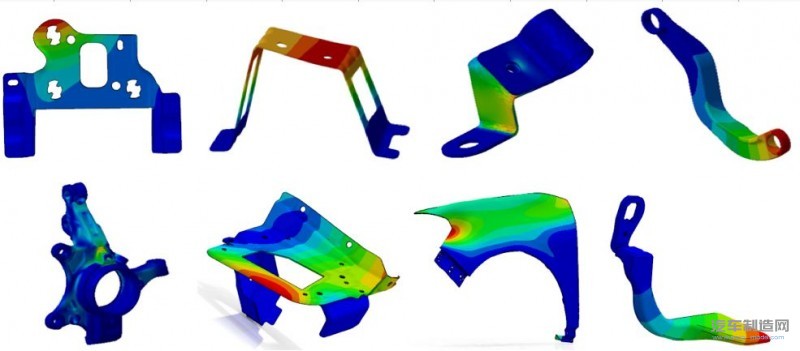

已经开展的部分分析项目分析结果如图3.2所示:

图2.2 部分分析项目分析结果示意图

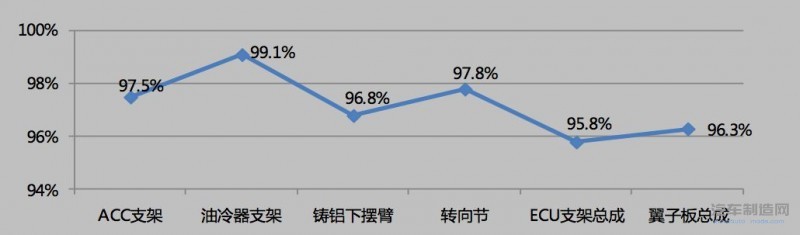

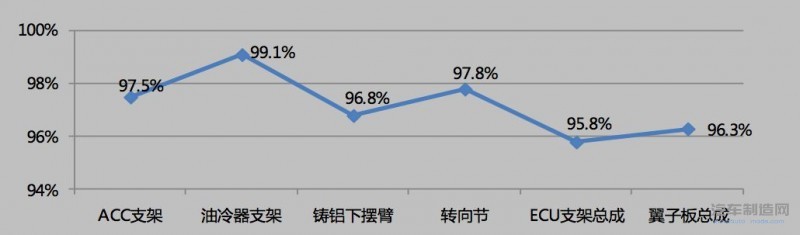

3.2 分析精度对比

采用MDS及DRD进行支架刚度分析(网格均自动生成),结果与CAE分析结果相比精度均在95%以上,完全满足设计CAE对分析结果精度的要求。

部分部件精度对比结果如图3.3所示:

图3.3MDS/DRD刚度分析结果与CAE分析结果精度对比

3.3 分析周期

采用MDS及DRD进行CAE分析,通常有限元模型创建、模型计算只需要几分钟到十几分钟,操作简便易学;同时由于没有几何形状的传递和转换,数据完整性也能得到最大保证。

部分部件分析周期如图3.4所示:

图3.4 部分部件MDS/DRD分析周期(模型创建+计算单位min)

4. 公司收益

4.1 提升设计质量、缩短研发周期

底盘设计人员在某SUV车型转向节设计中,使用3DEXPERIENCE平台中的CAE工具,在设计完成后用5~10分钟对转向节进行初步分析,识别危险及薄弱位置,而后在设计环境下完成优化,从而提升了设计质量,进而设计与CAE之间的交流轮次减少了1/4,缩短了产品研发周期。

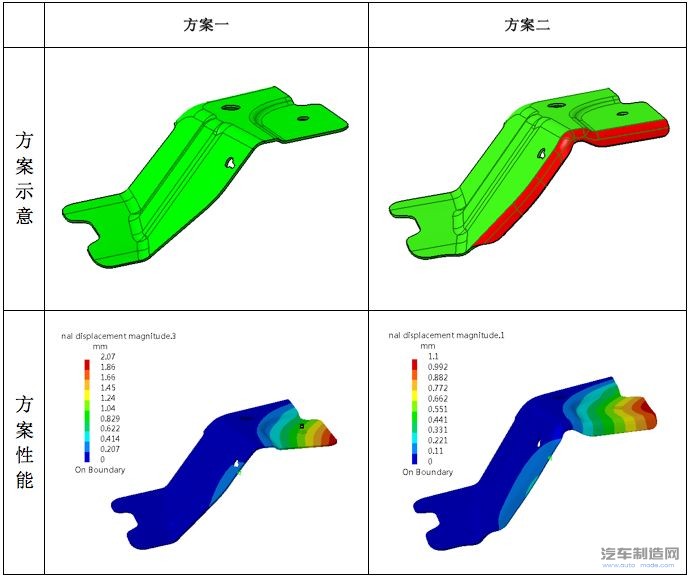

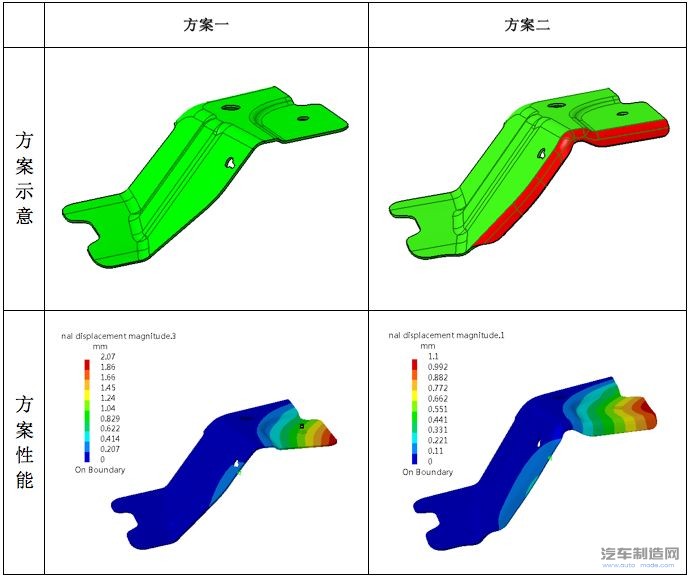

4.2 多方案选优,快速准确的确定最优方案

车身设计人员在某SUV雨刮支架的设计中,在面对多个设计方案不知该如何选择的时候,使用3DEXPERIENCE平台中的CAE工具完成对不同方案的对比分析,来选择最佳的设计方案。

如表4.1所示:

表4.1 某SUV右侧雨刮支架多方案选优

通过使用3DEXPERIENCE平台中的CAE工具分析可知:增加翻边后刚度显著提升,且通过对比不同翻边长度下部件的刚度变化,确定了翻边最佳长度。

5. 结论

3DEXPERIENCE平台中的CAE工具具有操作简便、用时少、分析精度高的特点,能够缩短汽车产品研发周期,有利于设计人员快速积累设计经验,能够提升设计人员设计水平。

6. 参考文献

1. 宋凯,王超,成艾国,周泽。基于可变工况的车身覆盖件抗凹性全流程优化方法。机械科学与技术。

达索系统SIMULIA 2017年用户大会优秀论文

滕孟岩,马晓磊,李志强

长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,保定 071000

摘要:在保证产品性能的前提下,最大可能的缩短研发周期是车企最迫切的需求,本文讲述了达索的3DEXPERIENCE平台中的CAE工具在我公司缩短汽车产品设计周期,提升设计人员设计能力上的应用。

关键词:缩短研发周期;3DEXPERIENCE平台;提升设计能力;

1. 前言

进入21世纪尤其是中国加入WTO以来,汽车产业面临的竞争压力日益激烈,竞争的残酷性要求企业必须迅速开发新车型,快速响应市场才能生存和发展[1]。快速响应市场就要求汽车企业在保证产品可靠性的基础上,设计速度要更快、性能要更好、成本要更低。为了满足这种挑战,很多企业已经采用了CAE技术来缩短研发周期和改善产品性能。然而传统的CAE分析是由专业的CAE部门开展,这些部门只进行CAE分析。需要设计部门输入设计方案,分析完成后将分析结果及优化方案反馈给设计部,设计部根据CAE、总布置、成型等多方意见进行设计修改,然后再发送CAE部门分析,多次循环才能完成产品设计,这样不利于缩短产品设计周期,同时设计人员不能直接看到CAE结果,不知为何优化,只能被动接受CAE优化建议,不利于设计人员能力提升。这样大大限制了CAE在设计过程中的作用。

3DEXPERIENCE平台将产品设计与CAE分析完美的集成在了一起,设计工程师可以在熟悉的设计界面下直接进行CAE分析,更有利于设计人员学习;同时由于没有几何形状的传递和转换,数据完整性得到保证。

2. 3DEXPERIENCE平台中CAE工具介绍

3DEXPERIENCE平台针对不同学科有不同的CAE工具,本文重点介绍MDS及DRD模块。

2.1 MDS

在静力学载荷下进行常规的强度/刚度分析来评估产品的寿命来指导设计修改。

图2.1 MDS模块下命令

分析类型:结构分析、模态分析、热分析、疲劳分析等;

模块特点:具有向导式分析流程,操作十分简便,易学;

2.2 MDS向导式分析流程界面

2.2 DRD

在大量的载荷情况下利用有限元技术来评估产品的结构完整性,来进行指导设计决策 。

图2.3 DRD模块下命令

分析类型:静力学分析、模态分析、频响分析、屈曲分析、瞬态响应分析、稳态传热分析、瞬态传热分析等;

图2.4 DRD分析类型

模块特点:操作命令分块管理,可选网格类型全面,分析类型全面,操作比较简便;

3. 应用情况

3.1 分析内容

MDS及DRD可以进行点焊、缝焊、螺栓连接、接触、绑定、弹簧连接等绝大多数常用连接,可以进行车身、底盘中大部分件的分析。

图3.1 DRD连接命令

长城汽车自2016年开始使用MDS及DRD模块,以车身、底盘等部门做试点,先后经过数次培训,目前已有数百名设计人员掌握MDS及DRD模块,可以独立使用3DEXPERIENCE平台进行产品设计与CAE分析,现阶段主要进行单件及由焊接、螺栓连接组成的总成件分析,包括ACC支架等小支架,铸铝下摆臂、转向节等铸造单件,ECU支架总成、翼子板总成等较简单的总成级部件的刚度强度及模态分析。

已经开展的部分分析项目分析结果如图3.2所示:

图2.2 部分分析项目分析结果示意图

3.2 分析精度对比

采用MDS及DRD进行支架刚度分析(网格均自动生成),结果与CAE分析结果相比精度均在95%以上,完全满足设计CAE对分析结果精度的要求。

部分部件精度对比结果如图3.3所示:

图3.3MDS/DRD刚度分析结果与CAE分析结果精度对比

3.3 分析周期

采用MDS及DRD进行CAE分析,通常有限元模型创建、模型计算只需要几分钟到十几分钟,操作简便易学;同时由于没有几何形状的传递和转换,数据完整性也能得到最大保证。

部分部件分析周期如图3.4所示:

图3.4 部分部件MDS/DRD分析周期(模型创建+计算单位min)

4. 公司收益

4.1 提升设计质量、缩短研发周期

底盘设计人员在某SUV车型转向节设计中,使用3DEXPERIENCE平台中的CAE工具,在设计完成后用5~10分钟对转向节进行初步分析,识别危险及薄弱位置,而后在设计环境下完成优化,从而提升了设计质量,进而设计与CAE之间的交流轮次减少了1/4,缩短了产品研发周期。

4.2 多方案选优,快速准确的确定最优方案

车身设计人员在某SUV雨刮支架的设计中,在面对多个设计方案不知该如何选择的时候,使用3DEXPERIENCE平台中的CAE工具完成对不同方案的对比分析,来选择最佳的设计方案。

如表4.1所示:

表4.1 某SUV右侧雨刮支架多方案选优

通过使用3DEXPERIENCE平台中的CAE工具分析可知:增加翻边后刚度显著提升,且通过对比不同翻边长度下部件的刚度变化,确定了翻边最佳长度。

5. 结论

3DEXPERIENCE平台中的CAE工具具有操作简便、用时少、分析精度高的特点,能够缩短汽车产品研发周期,有利于设计人员快速积累设计经验,能够提升设计人员设计水平。

6. 参考文献

1. 宋凯,王超,成艾国,周泽。基于可变工况的车身覆盖件抗凹性全流程优化方法。机械科学与技术。

编辑推荐

最新资讯

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42

-

从4S店到修理厂:FLIR ONE Pro USB-C

2025-03-28 16:05

-

比亚迪发布2024年ESG报告 以技术创新

2025-03-26 16:44

-

电装中国:以“技术+生态”双引擎驱

2025-03-24 19:07

-

杜尔中国海外项目-Stellantis 集团摩

2025-03-20 11:59