绿色涂装生产线理念应用在涂装车间 节能减排更环保

2018-01-26 17:18:05· 来源:中国汽车工程学会 铝材信息网

本文从绿色涂装的对象、工艺、材料、设备、管理等5个方面展开讨论。

目前全社会在积极倡导建设资源节约型、环境友好型、创新型社会;节能减排已成为各汽车企业发展的主旋律。同时,国家也不断颁布“清洁生产”和“防止大气污染”等相关的法规,这就要求我们各个汽车企业要承担其相应的社会责任。我们应致力于探寻“环保、可靠、先进、经济”统筹兼顾的最佳规划方案,建设“优质、高产、低成本、少公害”的绿色涂装生产线车间。努力促使绿色涂装和增效降本进行有机的结合,把这一观念贯穿于涂装生产线的各个阶段。我们规划时不仅仅考虑车间建设成本,更重视考虑生产中的能源消耗、材料使用、排放达标、人力成本、维护成本和产能延展性等因素,从长远着想、科学规划,实现可持续性发展的绿色涂装车间。促使在环保、节能减排和资源利用率等方面的规划不断缩短与国际先进水平之间的差距。

本文从绿色涂装的对象、工艺、材料、设备、管理等5个方面展开讨论。

1涂装对象

规划时提前介入,通过对涂装对象即产品的前期SE分析、上游板材、辅料、模具精度等要求,从而控制以减少带入涂装生产线的粉尘和油脂量,进而减少药剂和水的消耗量。

1.1SE分析

在产品设计阶段将SE向相关问题处理掉,从而提高涂装质量,减少材料浪费及降低制造成本。目前国内的合资企业涂装专业基本不做SE分析,自主品牌做的比较好的是奇瑞、长城汽车。

1.2金属粉尘

造成前处理电泳涂膜尘埃颗粒缺陷的灰尘78%为金属粉尘(白车身带来的附在外表面或附着在内腔的40-250μm的焊渣、切削粉),涂装主要在于工艺布置,水洗次数和设备的配置来控制颗粒数,前期规划对焊装专业的要求输出也尤为重要。

1.3板材及拉延油

镀锌板材及易破解拉延油的选用,可以减少材料的消耗和废水的排放。规划时对冲压专业的输出要求也应明确及时。

2、涂装生产线工艺:

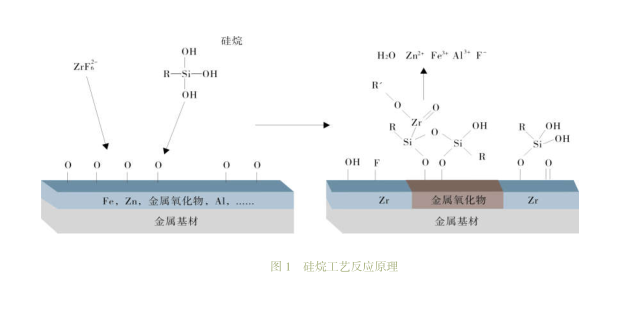

2.1环保型非磷酸盐涂装前处理工艺,其中硅烷处理具有可靠、便捷、环保、经济等特点

2.1.1可靠

传统的磷化膜可以被硅烷工艺形成的超薄有机膜替代;2Si-O-Me共价键分子间具有较强的结合力,产品稳定,产品的防腐蚀能力亦有较大提升;硅烷处理后,不用烘干,直接进行电泳。泳透率与锌系磷化相当。

2.1.2便捷

采用硅烷工艺双组分液体配成的槽液仅需要控制电导率和PH值,不像传统磷化工艺控制参数诸多:促进剂、游离酸、锌、镍、锰的含量、温度和总酸等;多种金属材料处理工艺:可共线处理铝板、冷轧板、电镀锌板、涂层板、热镀锌板等各类金属板材;兼容传统涂装前处理工艺及设备,前处理设备无需改造,更换磷化液后,就可以进行生产。

2.1.3环保

不含有Ni、Mn、P、F等有害的重金属;无渣:锌盐磷化处理资源利用率低,几乎50%的药剂在处理过程中成为磷化沉渣(工业废弃物);废水排放量下降明显:方便处理,如果采用过滤和离子交换装置,能实现封闭循环运转。

2.1.4经济

材料单耗降低:磷化膜的重量通常为2~3g/㎡,Silane涂层膜重仅仅0.1g/㎡,相差20倍左右,单位单耗可降低45%;处理时间缩短:只有磷化处理时的50%,因此可以提高产量;维修量减少:无表调、钝化和除渣设备,也不需要定期清理,磷化槽及管路和喷嘴等;系统长度缩减:无需表面调整和钝化工序,投资上可以节省10%。

目前国内已经规划采用的上汽通用北盛工厂、武汉神龙三工厂、奇瑞常熟观致等。

2.2PVC“湿碰湿”工艺

PVC车底涂层及密封胶不单独烘干,而与中涂或面漆一起烘干,具有经济、降耗、环保的特点。在二涂层涂装体系中取消PVC烘干室,从而达到简化涂装生产线生产工艺、节省涂装线运行能耗、降低生产成本、减少了废气排放污染及废气处理量,实现了环保节能。

采用PVC“湿碰湿”工艺,烘干设备投资是传统工艺的85%;单车能耗成本是传统工艺的95%;热能消耗按经验值,传统工艺涂装生产线的各个烤炉占整个涂装车间热能消耗的18%,8%,12%,14%,那么采用此种工艺至少可以减少8%热能消耗。目前国内此种工艺较为成熟,在合资及自主品牌均有大量的应用。

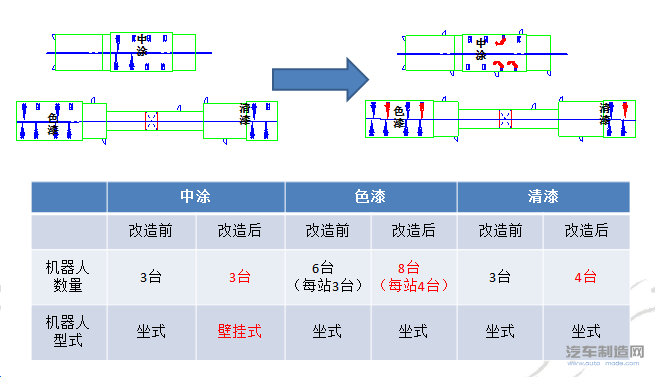

2.3中涂及面漆工艺趋于紧凑型的发展方向

2.3.13C1B工艺:日系涂料供应商研发了3C1B工艺,福特马自达(南京)工厂成功引进了该工艺。即取消了中涂漆烘干工序,中涂后闪干(或低温烘烤),随后进行金属底色漆、清漆喷涂,故被称为Threecoatoneback工艺(简称3C1B)。该工艺耐酸性、抗擦伤性方面表现优良,涂膜质量可以与传统3C2B性能质量相媲美,其主要优点在于取消了中涂烘房,节省了能源;中涂打磨和擦净工序的取消,减少了人员配置;同时由于油漆材料消耗的减少;降低了甲苯、二甲苯等VOC的排放。

2.3.2紧凑型(B1:B2)工艺

PPG涂料有限公司开发出紧凑型(B1:B2)工艺,将正常的中涂层取消,将原来的一道底色漆开发为二个涂层(base1和base2),随后喷涂罩光清漆后进行烘干工艺。B1:B2工艺的涂层质量可以达到传统3C2B的质量要求;对于新建的涂装车间而言一次性投资降低10%~30%,单台车身材料成本消耗与传统工艺相比可节约近100元,能源费用每年可减少20%~30%;减少VOC排放30%以上。该工艺在国内自主品牌江淮汽车已经得到成功应用。

2.3.3无中涂汽车涂料体系(Eco Concept)

Eco Concept是Du Pont涂料有限公司与欧美汽车主机厂于1995年合作开发的节能环保涂装工艺,全球推广应用于2005年。此工艺完全取消了中涂工序,在电泳烘干后,直接进行Du Pont涂料公司的2K色漆、2K罩光清漆喷涂,之后进行烘干工艺。目前,全球已有多个工厂采用DuPont Eco Concept工艺,如Daimler Chrysler不来梅工厂等,实现了经济、节能及环保的目标。根据厂家资料,采用该工艺新厂投资较传统3C2B工艺节能30%、油漆节约30%。

3涂装材料

采用低VOC含量的环保型涂料,目前的技术发展潮流与趋势是超高泳透力阴极电泳涂料,中涂、底色漆水性漆化,罩光清漆高固化及粉末涂料的应用。目前国内新建的乘用车涂装生产线如合资的大众,自主的江淮、奇瑞、长城等均采用水性漆涂料;而且在重卡领域也得到了应用如江淮、奇瑞,以及正在水性改造的解放青岛、福田重工等。

3.1电泳新材料

目前有分层阴极电泳涂料、紫外光固化电泳涂料、低温固化阴极电泳涂料等;

3.2高固体分粉末涂料

粉末涂料已经有粉末中涂、粉末色漆、粉末清漆,在克莱斯勒及通用、宝马、标致等汽车涂装生产线上已经大规模的使用,最高膜厚可单次上膜60~70μm,烘烤温度为140℃,油漆利用率高,单车耗量比溶剂及水性漆减少40%的用量。

3.32K双组分清漆

2K双组分清漆固体分较高,溶剂含量,可降低VOC的排放,在烘烤温度及时间方面也有明显的改善,采用2K双组分清漆可将烘干温度降低至100℃左右,比传统溶剂型罩光清漆的烘烤温度下降25%~30%,降低了涂装车间的能源消耗。但需要增加油漆配比系统、双组分输送系统、机器人喷涂精确配比等,故在输调漆系统方面相对比较复杂。目前国内北京奔驰及沈阳华晨宝马采用了双组分罩光清漆,其VOC排放量已符合欧美排放标准。

4涂装设备

目前较流行的为规划设计模块化理念,用高效的设备以更小的占地面积、更小的设备截面积、更小的槽体以实现更节能、节约能源、水和材料的同时做到减少废料、废气的排放。资源、成本双节约,实现节能、环保、绿色的涂装车间。较为典型的设备为旋转输送系统、新型喷漆室、烘干废气处理等。

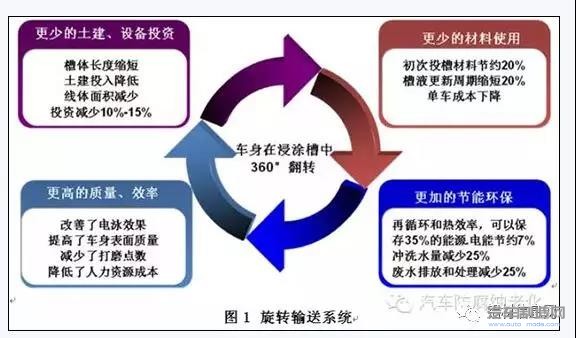

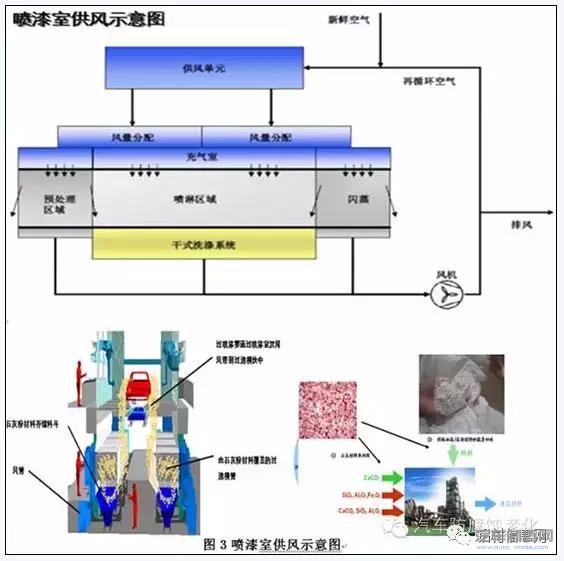

(1)如图1所示,旋转输送系统具有高品质、高效、节能、环保的特点:

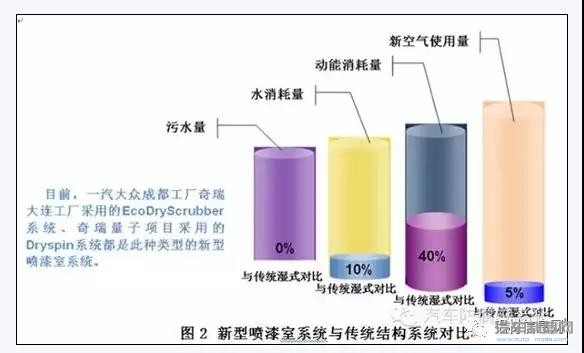

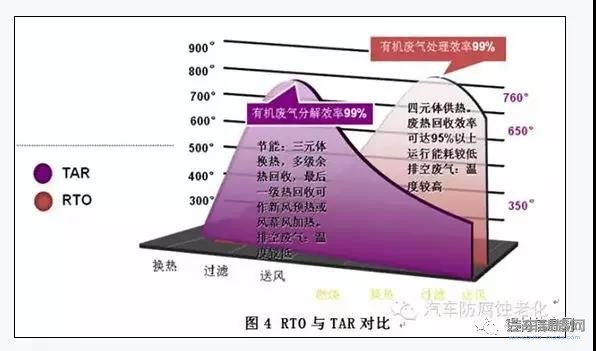

(2)新型喷漆室,干式喷漆室系统在国内得到了一定的推广,具有经济、节能、绿色环保的特点,新型喷漆室系统与传统结构系统对比如图2所示。

图2:新型喷漆室系统与传统结构对比

此系统无需水和化学凝结剂,减少了废水处理和材料的浪费;该系统空气循环使用的比例达95%,温度湿度稳定,减少了废气排放,环保、节能、降耗;喷涂过程产生的废物,即饱和粘结物,可以不经处理而直接再利用。

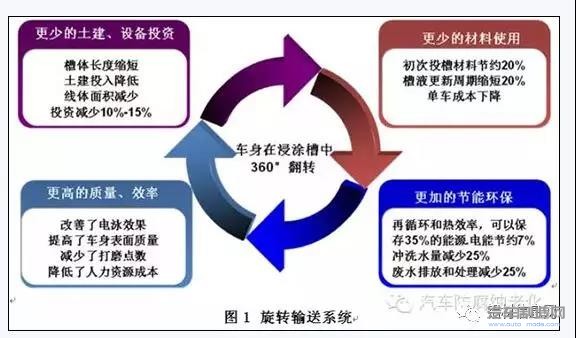

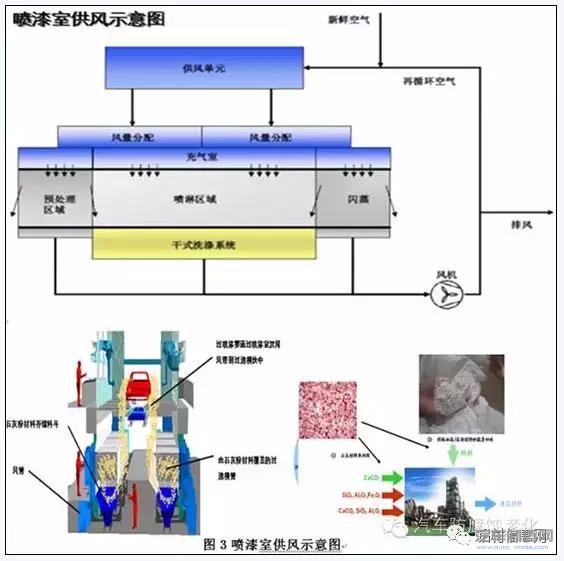

图3:喷漆室供风系统示意图

(3)烘干废气处理

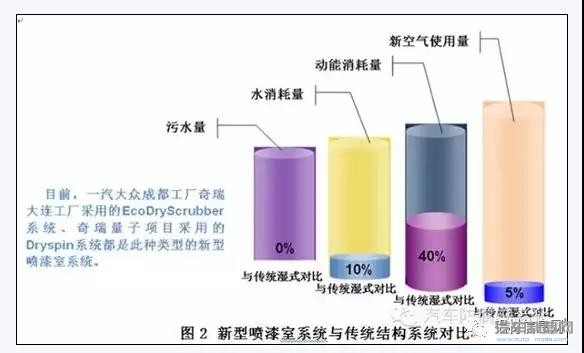

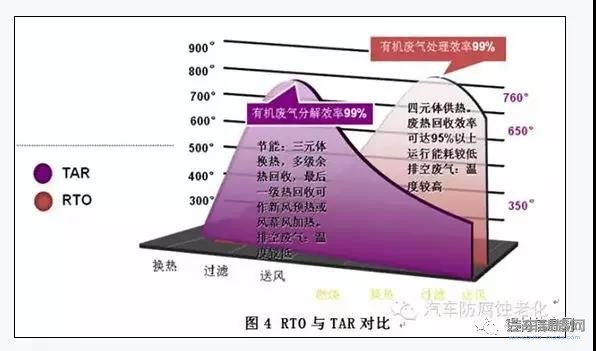

采用直接燃烧方式可分为(TAR)回收式热力燃烧系统及(RTO)蓄热式热力燃烧系统二种,具有达标排放,绿色节能的特点。

图4:RTO与TAR对比

TAR:烘干室有机废气经引风机送入到焚烧炉预热器进行热交换,升温到350℃以上,经特制的混合通道进入炉堂火焰区进一步升温,在650~760℃温度下,废气中有机成份分解,烟气经排烟风机引至热交换器进行热交换后,再经烟气循环换热装置、新风换热器进行换热,向烘干室保温区或两端风幕换热,换热后废气最后排空。每条烘干室设一台大风量焚烧炉,焚烧烘干室废气,后拖多台高温烟气换热三元体,给加热段供热,再拖一台新风换热器,换热新风送至风幕两端,并作为烘干室的负压补充,构成一套完整的烘干供热系统。经过多台三元体换热后,排空废气温度较低,节能。欧式采用的较多。

RTO:采用热氧化法处理中低浓度的有机废气,用陶瓷蓄热床换热器回收热量,蓄热床通过换向阀交替换向,将由燃烧室出来的高温气体热量蓄留,并预热进入蓄热床的有机废气,至一定温度(≥760℃),致使有机废气在燃烧室发生氧化反应,生成二氧化碳和水,得到净化,排空。每条烘干室各工艺温度段,由多套带燃烧机的四元体热风炉单独供热,然后3条烘干室的废气集中到RTO焚烧炉焚烧,然后直接排空,排空废气温度较高。日系采用的较多。

5涂装管理

目前涂装车间的管理趋势是利用专业化合作,生产外包:化学品集中管理及车间清洁工作外包等专业化管理等达到降耗、减排、环保、成本下降的目的,最终实现共赢。

本文从绿色涂装的对象、工艺、材料、设备、管理等5个方面展开讨论。

1涂装对象

规划时提前介入,通过对涂装对象即产品的前期SE分析、上游板材、辅料、模具精度等要求,从而控制以减少带入涂装生产线的粉尘和油脂量,进而减少药剂和水的消耗量。

1.1SE分析

在产品设计阶段将SE向相关问题处理掉,从而提高涂装质量,减少材料浪费及降低制造成本。目前国内的合资企业涂装专业基本不做SE分析,自主品牌做的比较好的是奇瑞、长城汽车。

1.2金属粉尘

造成前处理电泳涂膜尘埃颗粒缺陷的灰尘78%为金属粉尘(白车身带来的附在外表面或附着在内腔的40-250μm的焊渣、切削粉),涂装主要在于工艺布置,水洗次数和设备的配置来控制颗粒数,前期规划对焊装专业的要求输出也尤为重要。

1.3板材及拉延油

镀锌板材及易破解拉延油的选用,可以减少材料的消耗和废水的排放。规划时对冲压专业的输出要求也应明确及时。

2、涂装生产线工艺:

2.1环保型非磷酸盐涂装前处理工艺,其中硅烷处理具有可靠、便捷、环保、经济等特点

2.1.1可靠

传统的磷化膜可以被硅烷工艺形成的超薄有机膜替代;2Si-O-Me共价键分子间具有较强的结合力,产品稳定,产品的防腐蚀能力亦有较大提升;硅烷处理后,不用烘干,直接进行电泳。泳透率与锌系磷化相当。

2.1.2便捷

采用硅烷工艺双组分液体配成的槽液仅需要控制电导率和PH值,不像传统磷化工艺控制参数诸多:促进剂、游离酸、锌、镍、锰的含量、温度和总酸等;多种金属材料处理工艺:可共线处理铝板、冷轧板、电镀锌板、涂层板、热镀锌板等各类金属板材;兼容传统涂装前处理工艺及设备,前处理设备无需改造,更换磷化液后,就可以进行生产。

2.1.3环保

不含有Ni、Mn、P、F等有害的重金属;无渣:锌盐磷化处理资源利用率低,几乎50%的药剂在处理过程中成为磷化沉渣(工业废弃物);废水排放量下降明显:方便处理,如果采用过滤和离子交换装置,能实现封闭循环运转。

2.1.4经济

材料单耗降低:磷化膜的重量通常为2~3g/㎡,Silane涂层膜重仅仅0.1g/㎡,相差20倍左右,单位单耗可降低45%;处理时间缩短:只有磷化处理时的50%,因此可以提高产量;维修量减少:无表调、钝化和除渣设备,也不需要定期清理,磷化槽及管路和喷嘴等;系统长度缩减:无需表面调整和钝化工序,投资上可以节省10%。

目前国内已经规划采用的上汽通用北盛工厂、武汉神龙三工厂、奇瑞常熟观致等。

2.2PVC“湿碰湿”工艺

PVC车底涂层及密封胶不单独烘干,而与中涂或面漆一起烘干,具有经济、降耗、环保的特点。在二涂层涂装体系中取消PVC烘干室,从而达到简化涂装生产线生产工艺、节省涂装线运行能耗、降低生产成本、减少了废气排放污染及废气处理量,实现了环保节能。

采用PVC“湿碰湿”工艺,烘干设备投资是传统工艺的85%;单车能耗成本是传统工艺的95%;热能消耗按经验值,传统工艺涂装生产线的各个烤炉占整个涂装车间热能消耗的18%,8%,12%,14%,那么采用此种工艺至少可以减少8%热能消耗。目前国内此种工艺较为成熟,在合资及自主品牌均有大量的应用。

2.3中涂及面漆工艺趋于紧凑型的发展方向

2.3.13C1B工艺:日系涂料供应商研发了3C1B工艺,福特马自达(南京)工厂成功引进了该工艺。即取消了中涂漆烘干工序,中涂后闪干(或低温烘烤),随后进行金属底色漆、清漆喷涂,故被称为Threecoatoneback工艺(简称3C1B)。该工艺耐酸性、抗擦伤性方面表现优良,涂膜质量可以与传统3C2B性能质量相媲美,其主要优点在于取消了中涂烘房,节省了能源;中涂打磨和擦净工序的取消,减少了人员配置;同时由于油漆材料消耗的减少;降低了甲苯、二甲苯等VOC的排放。

2.3.2紧凑型(B1:B2)工艺

PPG涂料有限公司开发出紧凑型(B1:B2)工艺,将正常的中涂层取消,将原来的一道底色漆开发为二个涂层(base1和base2),随后喷涂罩光清漆后进行烘干工艺。B1:B2工艺的涂层质量可以达到传统3C2B的质量要求;对于新建的涂装车间而言一次性投资降低10%~30%,单台车身材料成本消耗与传统工艺相比可节约近100元,能源费用每年可减少20%~30%;减少VOC排放30%以上。该工艺在国内自主品牌江淮汽车已经得到成功应用。

2.3.3无中涂汽车涂料体系(Eco Concept)

Eco Concept是Du Pont涂料有限公司与欧美汽车主机厂于1995年合作开发的节能环保涂装工艺,全球推广应用于2005年。此工艺完全取消了中涂工序,在电泳烘干后,直接进行Du Pont涂料公司的2K色漆、2K罩光清漆喷涂,之后进行烘干工艺。目前,全球已有多个工厂采用DuPont Eco Concept工艺,如Daimler Chrysler不来梅工厂等,实现了经济、节能及环保的目标。根据厂家资料,采用该工艺新厂投资较传统3C2B工艺节能30%、油漆节约30%。

3涂装材料

采用低VOC含量的环保型涂料,目前的技术发展潮流与趋势是超高泳透力阴极电泳涂料,中涂、底色漆水性漆化,罩光清漆高固化及粉末涂料的应用。目前国内新建的乘用车涂装生产线如合资的大众,自主的江淮、奇瑞、长城等均采用水性漆涂料;而且在重卡领域也得到了应用如江淮、奇瑞,以及正在水性改造的解放青岛、福田重工等。

3.1电泳新材料

目前有分层阴极电泳涂料、紫外光固化电泳涂料、低温固化阴极电泳涂料等;

3.2高固体分粉末涂料

粉末涂料已经有粉末中涂、粉末色漆、粉末清漆,在克莱斯勒及通用、宝马、标致等汽车涂装生产线上已经大规模的使用,最高膜厚可单次上膜60~70μm,烘烤温度为140℃,油漆利用率高,单车耗量比溶剂及水性漆减少40%的用量。

3.32K双组分清漆

2K双组分清漆固体分较高,溶剂含量,可降低VOC的排放,在烘烤温度及时间方面也有明显的改善,采用2K双组分清漆可将烘干温度降低至100℃左右,比传统溶剂型罩光清漆的烘烤温度下降25%~30%,降低了涂装车间的能源消耗。但需要增加油漆配比系统、双组分输送系统、机器人喷涂精确配比等,故在输调漆系统方面相对比较复杂。目前国内北京奔驰及沈阳华晨宝马采用了双组分罩光清漆,其VOC排放量已符合欧美排放标准。

4涂装设备

目前较流行的为规划设计模块化理念,用高效的设备以更小的占地面积、更小的设备截面积、更小的槽体以实现更节能、节约能源、水和材料的同时做到减少废料、废气的排放。资源、成本双节约,实现节能、环保、绿色的涂装车间。较为典型的设备为旋转输送系统、新型喷漆室、烘干废气处理等。

(1)如图1所示,旋转输送系统具有高品质、高效、节能、环保的特点:

(2)新型喷漆室,干式喷漆室系统在国内得到了一定的推广,具有经济、节能、绿色环保的特点,新型喷漆室系统与传统结构系统对比如图2所示。

图2:新型喷漆室系统与传统结构对比

此系统无需水和化学凝结剂,减少了废水处理和材料的浪费;该系统空气循环使用的比例达95%,温度湿度稳定,减少了废气排放,环保、节能、降耗;喷涂过程产生的废物,即饱和粘结物,可以不经处理而直接再利用。

图3:喷漆室供风系统示意图

(3)烘干废气处理

采用直接燃烧方式可分为(TAR)回收式热力燃烧系统及(RTO)蓄热式热力燃烧系统二种,具有达标排放,绿色节能的特点。

图4:RTO与TAR对比

TAR:烘干室有机废气经引风机送入到焚烧炉预热器进行热交换,升温到350℃以上,经特制的混合通道进入炉堂火焰区进一步升温,在650~760℃温度下,废气中有机成份分解,烟气经排烟风机引至热交换器进行热交换后,再经烟气循环换热装置、新风换热器进行换热,向烘干室保温区或两端风幕换热,换热后废气最后排空。每条烘干室设一台大风量焚烧炉,焚烧烘干室废气,后拖多台高温烟气换热三元体,给加热段供热,再拖一台新风换热器,换热新风送至风幕两端,并作为烘干室的负压补充,构成一套完整的烘干供热系统。经过多台三元体换热后,排空废气温度较低,节能。欧式采用的较多。

RTO:采用热氧化法处理中低浓度的有机废气,用陶瓷蓄热床换热器回收热量,蓄热床通过换向阀交替换向,将由燃烧室出来的高温气体热量蓄留,并预热进入蓄热床的有机废气,至一定温度(≥760℃),致使有机废气在燃烧室发生氧化反应,生成二氧化碳和水,得到净化,排空。每条烘干室各工艺温度段,由多套带燃烧机的四元体热风炉单独供热,然后3条烘干室的废气集中到RTO焚烧炉焚烧,然后直接排空,排空废气温度较高。日系采用的较多。

5涂装管理

目前涂装车间的管理趋势是利用专业化合作,生产外包:化学品集中管理及车间清洁工作外包等专业化管理等达到降耗、减排、环保、成本下降的目的,最终实现共赢。

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37