汽车3C1B涂装工艺配套水性原厂漆的研制

2018-02-06 17:43:02· 来源:涂料工业

针对汽车3C1B 涂装工艺开发了配套的水性中涂、水性金属底色漆。筛选了水性中涂助溶剂的种类以及水性金属底色漆用铝浆种类,研究了水性金属底色漆定向排列剂对漆膜外观及耐水性的影响,并深入探讨了水性中涂的施工工艺,对比了3C1B和传统3C2B涂装工艺性能差异。

针对汽车3C1B 涂装工艺开发了配套的水性中涂、水性金属底色漆。筛选了水性中涂助溶剂的种类以及水性金属底色漆用铝浆种类,研究了水性金属底色漆定向排列剂对漆膜外观及耐水性的影响,并深入探讨了水性中涂的施工工艺,对比了3C1B和传统3C2B涂装工艺性能差异。结果表明:采用汽车3C1B 涂装工艺,用自主研制的水性中涂、水性金属底色漆配套,涂膜综合性能优异。

近年来随着我国人民生活水平不断提高,对汽车的需求也在不断增加,现汽车年产量达到2800万辆/年,保有量720万辆,因此中国汽车涂料业将拥有巨大的市场空间。目前我国汽车涂装技术有突飞猛进的发展,但是相比国外先进技术和整体综合实力仍存在一定差距,表现较为突出的就是汽车涂装的节能环保技术上。因此,大力发展我国汽车涂装节能环保新技术、应用新工艺、新材料是我国汽车涂装行业今后的发展方向。汽车3C1B涂装工艺较现有的3C2B工艺而言,取消了中涂烘干打磨环节,能极大地降低涂装成本和运行成本。另外,水性3C1B涂装工艺设备及厂房改造费用较少,且涂层装饰与防护性能能够满足客户要求。因此本文开发了汽车3C1B涂装工艺配套的水性中涂、水性金属底色漆,并详细研究了配套工艺。

1 实验部分

1.1 实验原料

水性丙烯酸乳液、聚氨酯分散体1、聚氨酯分散体2、水性丙烯酸分散体、水性聚碳酸酯分散体、水性氨基树脂、效应颜料、水性钛白浆(自制)、片状硅酸盐、聚乙烯蜡、助剂、助溶剂、去离子水、N,N-二甲基乙醇胺(DMEA)。

1.2 实验仪器

BGD740/1型高速分散机,雾影光泽度仪,BGD305重型冲击试验器,杯突仪,BGD505铅笔硬度计,电热恒温水浴锅,电热鼓风干燥箱,BYK橘皮仪,色差仪,QUVA老化测试仪。

1.3 实验步骤

1.3.1 水性中涂的制备

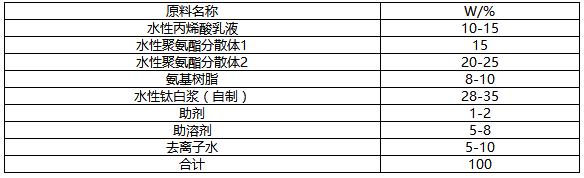

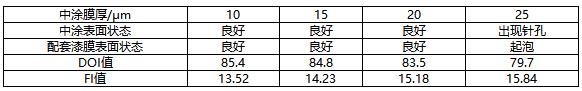

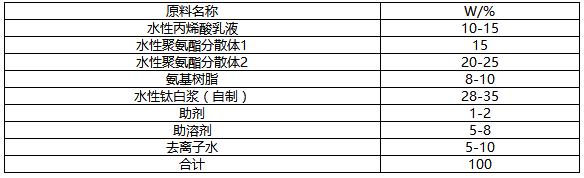

水性中涂基本配方如表1,依次加入各原料,并以适合的转速分散即可制得水性中涂。

表1 水性中涂基本配方

1.3.2 水性金属底色漆的制备

水性金属底色漆的制备中较为关键的一步为分散铝颜料,分散的效果对涂层最终的外观和稳定性起着至关重要的作用。本实验采用的方法为:将助溶剂、铝颜料、分散剂、氨基树脂四种原料依次加入到烧杯中,然后在500r/min转速下分散10-20分钟。

水性金属底色漆基本配方如表2。将水性丙烯酸分散体2、水性聚碳酸酯分散体混合均匀,并用10%DMEA水溶液调节pH值为8.0-8.2之间。加入部分去离子水、助剂和分散好的铝浆,然后添加适量的定向排列剂和剩余的去离子水,使底色漆有合适的粘度,最后再用10%DMEA水溶液调节pH值为8.0-8.2之间。

表2 水性金属底色漆基本配方

1.3.3 配套工艺

采用3C1B涂装工艺,基本实施方法如下:08铝钢板磷化→阴极电泳→烘干(170 ℃,20 min)→喷涂水性中涂→预烘烤(温度时间待定)→喷涂水性金属底色漆→预烘烤→喷涂溶剂型罩光漆→常温闪干8min→烘干(140℃,20-30 min)。

1.4 性能测试

按照配套工艺制作样板后,进行性能测试。铅笔硬度按照GB/T6739-1996测试,附着力/级按照GB/T9286-1998测试,光泽(20°/60°)按照GB/T9754-88测试,杯突试验按照GB/T9753-88测试,耐冲击按照PSA-D241312测试,耐水性按照GB/T5209-85在40℃水浴中浸泡240h。

2 结果与讨论

2.1 水性原厂漆的研究

2.1.1 水性中涂助溶剂的选择

助溶剂一方面向涂膜外挥发,另一方面随着水分的减少相应地浓度升高而向聚合物粒子内部渗透迁移。对于水性涂料助溶剂来说,因浓度升高而向聚合物内部渗透的作用是其降低最低成膜温度,发挥助成膜作用的关键所在。在第二个阶段,成膜助剂由涂膜内部向外挥发。温度高湿度低,由于溶剂挥发速度过快,涂膜形成时间过短,聚合物粒子来不及很好地聚集融合,助溶剂就已经随着水挥发了,造成成膜不好和流平不佳等缺陷;而低温高湿情况下,水分挥发慢,助溶剂挥发也慢,成膜时间长。因此要保证配套漆膜拥有良好的外观,必须严格控制施工温湿度。本实验制备的水性中涂选择了一些快干性助溶剂(如BG、PM、IPA)按比例搭配使用,在温度为22-27℃、湿度为55%-70%的情况下能够保证漆膜具有良好的流平性。

2.1.2 铝浆筛选

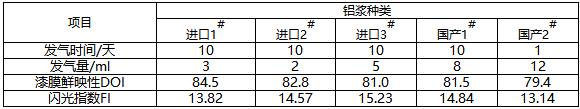

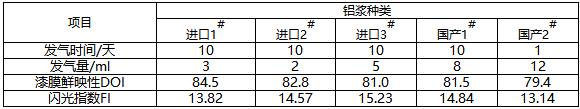

由于铝粉活性很高,如果表面包覆处理不完全,则会与水反应释放气体。本试验选取了三种进口铝浆以及两种国产铝浆进行胀气实验,测试在40℃水浴中进行,另外还测试了其鲜映性以及闪光指数,结果如表3。相比较而言,国产水性铝浆储存稳定性与进口产品差距较大,这可能是因为表面包覆不均匀,导致储存过程中出现胀气现象;但是进口铝浆价格偏高,因此实际应用中应根据需要选用。本实验选择进口2#进行其它试验。

表3 铝浆筛选结果

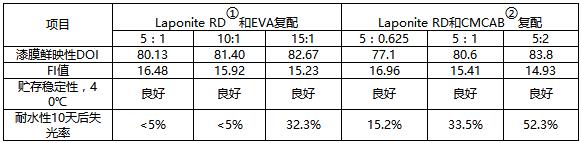

2.1.3水性金属底色漆定向排列剂的选择

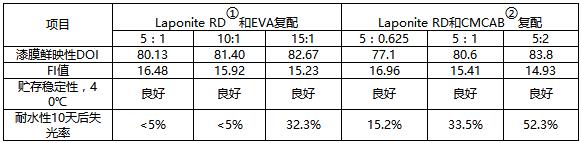

在水性汽车漆中,由于水的挥发速率慢,其成膜干燥时间长,导致铝粉颗粒在成膜过程中具有高度的迁移性,铝粉的定向排列变得尤为困难。这时需要借助合适的添加剂,帮助铝粉颜料定向排列,才能得到良好的金属表面效果。常见的定向排列剂有改性乙烯醋酸乙烯共聚物蜡乳液(EVA)、无机片状硅酸盐(Laponite RD)和醋酸丁酸纤维酯(CMCAB)等,本实验采用Laponite RD和EVA或CMCAB复配进行深入探讨,结果如表4。表4显示Laponite RD和EVA或CMCAB以合适的比例复配均可使漆膜外观达到较好的状态,且贮存稳定性良好。但是复合涂层耐水结果分析可知Laponite RD和EVA复配时, Laponite RD用量过多将导致水性金属漆耐水性变差。当使用Laponite RD和CMCAB复配时,当控制Laponite RD用量时,过多添加CMCAB也将导致水性金属漆耐水性变差。因此研制的水性金属底色漆使用Laponite RD和EVA复配来促进铝粉定向排列。

表4定向排列剂复配对漆膜性能的影响

注:①Laponite RD使用时质量浓度为2.5%;②CMCAB使用时质量浓度为20%。

2.2配套工艺研究

2.2.1 水性中涂预烘烤工艺

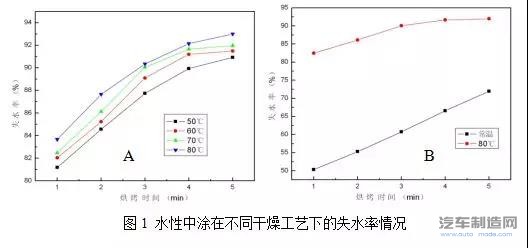

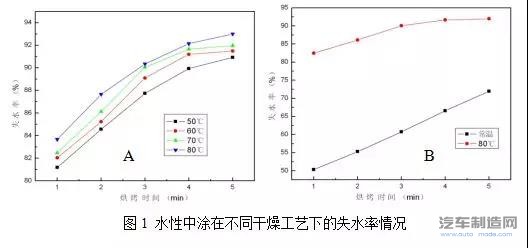

试验表明,水性中涂脱水率(包含溶剂)应达到90%以上,金属漆才能保证不向中涂层渗透、清漆才不至于将金属漆层溶起和产生水泡,影响配套漆膜外观。图1是水性中涂在不同干燥工艺下的失水率情况,从图1A可以看出用自制树脂制备的水性中涂在50℃预烘烤5min后失水率才能达到90%;60-70℃预烘烤4-5min失水率达到90%;80℃烘烤3-5min失水率可到90%,且预烘烤5min后失水率接近95%。从图1B还可以看出常温干燥失水率较预烘烤工艺低很多。由于中涂失水率越高,金属漆向中涂渗透的程度降低,复合涂层外观将更好,因此实验将水性中涂预烘烤工艺设定为80℃/5min。

图1 水性中涂在不同干燥工艺下的失水率情况

2.2.2 水性中涂膜厚控制

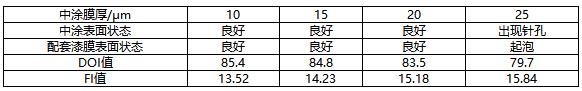

3C1B涂装工艺用水性中涂必须具备快速干燥的特性,但很易出现针孔。膜厚太低,漆膜机械性能和耐化学、盐雾等性能变差,膜厚太高,因中涂中水分挥发不完全将导致整体漆膜出现气泡等缺陷。在不影响配套漆膜机械性能和耐化学、老化等性能的情况下,较薄的膜厚更容易将中涂中的水分经预烘干控制在脱水率要求的范围内,使整体漆膜的外观达到最佳状态。而在保证漆膜不出现针孔的情况下,中涂膜厚越厚配套漆膜综合机械性能和耐化学、老化等性能越好。因此必须严格控制中涂膜厚,保证漆膜的综合性能最佳。本项目首先固定金属漆膜厚为15-20μm、清漆膜厚30-40μm,探讨了水性中涂膜厚对漆膜性能的影响,见表5。可以看出当中涂膜厚低于20μm时,中涂表面和配套漆膜外观均良好;当中涂膜厚超过20μm时,配套漆膜DOI值偏低,且表面出现大量由中涂顶起的气泡。因此3C1B用水性中涂膜厚控制为10-20μm。

表5 水性中涂膜厚对漆膜性能的影响

2.2.3综合性能

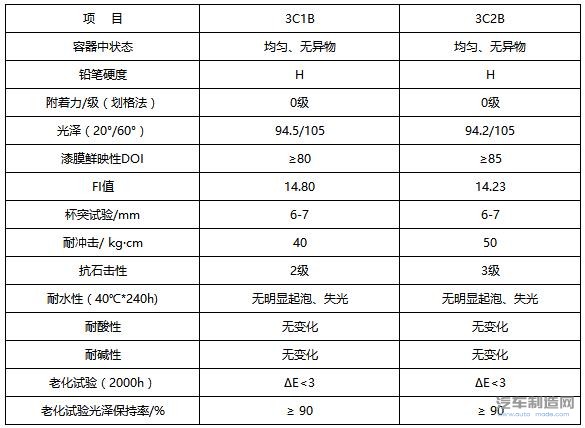

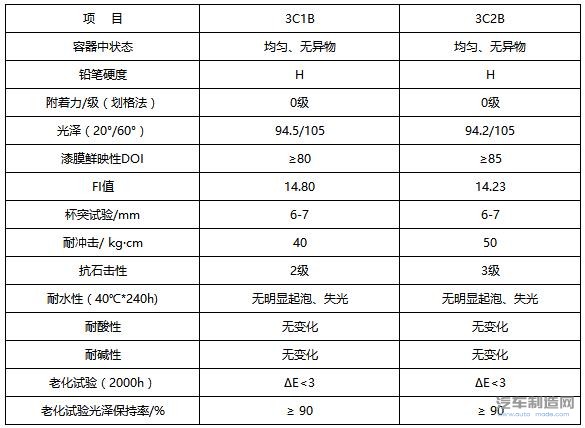

将制得的水性中涂与水性金属底色漆及罩光清漆严格按照3C1B和3C2B涂装工艺喷涂制板,并测试各项性能,结果如表6。其中3C1B涂装工艺中,中涂只有预烘烤工序,而3C1B涂装工艺中,中涂既有预烘烤工序,也有高温烘烤工序(140℃/20min)。可以看出配套漆膜性能的差异性:①3C1B涂装工艺配套漆膜鲜映性值与3C2B涂装工艺相比偏低,这是由于3C1B工艺中的水性中涂中溶剂在预烘烤后未完全挥发,喷涂金属底色漆和罩光清漆后产生回溶现象。②3C1B涂装工艺配套漆膜耐冲击性能较3C2B涂装工艺而言偏弱,这是由于3C1B涂装工艺中的水性中涂膜厚低(10-20μm),且只有预烘烤,交联密度低,而3C2B涂装工艺中的水性中涂膜厚在30-40μm,且有高温固化交联反应,因此其耐性和柔韧性因交联密度的提高而提高。③相对于3C2B涂装工艺而言,3C1B涂装工艺配套漆膜耐石击性较好,这是因为3C1B涂装工艺中的水性中涂和水性底色漆预烘烤后残留少量溶剂,金属底色漆和清漆有少量向下渗透,层间附着力好,因此耐石击性好。

表6 3C1B与3C2B涂装工艺配套漆膜性能比较

3 结语

本实验针对汽车3C1B 涂装工艺开发了配套的水性中涂、水性金属底色漆,复合涂层综合性能优异,涂层装饰与防护性能能够满足差异性需求。随着全社会对低碳环保理念的不断推进,节能减排、推行清洁生产必将成为汽车涂料涂装发展的趋势,因此综合性能优异的汽车3C1B 涂装工艺配套水性原厂漆将具有广阔的市场。

近年来随着我国人民生活水平不断提高,对汽车的需求也在不断增加,现汽车年产量达到2800万辆/年,保有量720万辆,因此中国汽车涂料业将拥有巨大的市场空间。目前我国汽车涂装技术有突飞猛进的发展,但是相比国外先进技术和整体综合实力仍存在一定差距,表现较为突出的就是汽车涂装的节能环保技术上。因此,大力发展我国汽车涂装节能环保新技术、应用新工艺、新材料是我国汽车涂装行业今后的发展方向。汽车3C1B涂装工艺较现有的3C2B工艺而言,取消了中涂烘干打磨环节,能极大地降低涂装成本和运行成本。另外,水性3C1B涂装工艺设备及厂房改造费用较少,且涂层装饰与防护性能能够满足客户要求。因此本文开发了汽车3C1B涂装工艺配套的水性中涂、水性金属底色漆,并详细研究了配套工艺。

1 实验部分

1.1 实验原料

水性丙烯酸乳液、聚氨酯分散体1、聚氨酯分散体2、水性丙烯酸分散体、水性聚碳酸酯分散体、水性氨基树脂、效应颜料、水性钛白浆(自制)、片状硅酸盐、聚乙烯蜡、助剂、助溶剂、去离子水、N,N-二甲基乙醇胺(DMEA)。

1.2 实验仪器

BGD740/1型高速分散机,雾影光泽度仪,BGD305重型冲击试验器,杯突仪,BGD505铅笔硬度计,电热恒温水浴锅,电热鼓风干燥箱,BYK橘皮仪,色差仪,QUVA老化测试仪。

1.3 实验步骤

1.3.1 水性中涂的制备

水性中涂基本配方如表1,依次加入各原料,并以适合的转速分散即可制得水性中涂。

表1 水性中涂基本配方

1.3.2 水性金属底色漆的制备

水性金属底色漆的制备中较为关键的一步为分散铝颜料,分散的效果对涂层最终的外观和稳定性起着至关重要的作用。本实验采用的方法为:将助溶剂、铝颜料、分散剂、氨基树脂四种原料依次加入到烧杯中,然后在500r/min转速下分散10-20分钟。

水性金属底色漆基本配方如表2。将水性丙烯酸分散体2、水性聚碳酸酯分散体混合均匀,并用10%DMEA水溶液调节pH值为8.0-8.2之间。加入部分去离子水、助剂和分散好的铝浆,然后添加适量的定向排列剂和剩余的去离子水,使底色漆有合适的粘度,最后再用10%DMEA水溶液调节pH值为8.0-8.2之间。

表2 水性金属底色漆基本配方

1.3.3 配套工艺

采用3C1B涂装工艺,基本实施方法如下:08铝钢板磷化→阴极电泳→烘干(170 ℃,20 min)→喷涂水性中涂→预烘烤(温度时间待定)→喷涂水性金属底色漆→预烘烤→喷涂溶剂型罩光漆→常温闪干8min→烘干(140℃,20-30 min)。

1.4 性能测试

按照配套工艺制作样板后,进行性能测试。铅笔硬度按照GB/T6739-1996测试,附着力/级按照GB/T9286-1998测试,光泽(20°/60°)按照GB/T9754-88测试,杯突试验按照GB/T9753-88测试,耐冲击按照PSA-D241312测试,耐水性按照GB/T5209-85在40℃水浴中浸泡240h。

2 结果与讨论

2.1 水性原厂漆的研究

2.1.1 水性中涂助溶剂的选择

助溶剂一方面向涂膜外挥发,另一方面随着水分的减少相应地浓度升高而向聚合物粒子内部渗透迁移。对于水性涂料助溶剂来说,因浓度升高而向聚合物内部渗透的作用是其降低最低成膜温度,发挥助成膜作用的关键所在。在第二个阶段,成膜助剂由涂膜内部向外挥发。温度高湿度低,由于溶剂挥发速度过快,涂膜形成时间过短,聚合物粒子来不及很好地聚集融合,助溶剂就已经随着水挥发了,造成成膜不好和流平不佳等缺陷;而低温高湿情况下,水分挥发慢,助溶剂挥发也慢,成膜时间长。因此要保证配套漆膜拥有良好的外观,必须严格控制施工温湿度。本实验制备的水性中涂选择了一些快干性助溶剂(如BG、PM、IPA)按比例搭配使用,在温度为22-27℃、湿度为55%-70%的情况下能够保证漆膜具有良好的流平性。

2.1.2 铝浆筛选

由于铝粉活性很高,如果表面包覆处理不完全,则会与水反应释放气体。本试验选取了三种进口铝浆以及两种国产铝浆进行胀气实验,测试在40℃水浴中进行,另外还测试了其鲜映性以及闪光指数,结果如表3。相比较而言,国产水性铝浆储存稳定性与进口产品差距较大,这可能是因为表面包覆不均匀,导致储存过程中出现胀气现象;但是进口铝浆价格偏高,因此实际应用中应根据需要选用。本实验选择进口2#进行其它试验。

表3 铝浆筛选结果

2.1.3水性金属底色漆定向排列剂的选择

在水性汽车漆中,由于水的挥发速率慢,其成膜干燥时间长,导致铝粉颗粒在成膜过程中具有高度的迁移性,铝粉的定向排列变得尤为困难。这时需要借助合适的添加剂,帮助铝粉颜料定向排列,才能得到良好的金属表面效果。常见的定向排列剂有改性乙烯醋酸乙烯共聚物蜡乳液(EVA)、无机片状硅酸盐(Laponite RD)和醋酸丁酸纤维酯(CMCAB)等,本实验采用Laponite RD和EVA或CMCAB复配进行深入探讨,结果如表4。表4显示Laponite RD和EVA或CMCAB以合适的比例复配均可使漆膜外观达到较好的状态,且贮存稳定性良好。但是复合涂层耐水结果分析可知Laponite RD和EVA复配时, Laponite RD用量过多将导致水性金属漆耐水性变差。当使用Laponite RD和CMCAB复配时,当控制Laponite RD用量时,过多添加CMCAB也将导致水性金属漆耐水性变差。因此研制的水性金属底色漆使用Laponite RD和EVA复配来促进铝粉定向排列。

表4定向排列剂复配对漆膜性能的影响

注:①Laponite RD使用时质量浓度为2.5%;②CMCAB使用时质量浓度为20%。

2.2配套工艺研究

2.2.1 水性中涂预烘烤工艺

试验表明,水性中涂脱水率(包含溶剂)应达到90%以上,金属漆才能保证不向中涂层渗透、清漆才不至于将金属漆层溶起和产生水泡,影响配套漆膜外观。图1是水性中涂在不同干燥工艺下的失水率情况,从图1A可以看出用自制树脂制备的水性中涂在50℃预烘烤5min后失水率才能达到90%;60-70℃预烘烤4-5min失水率达到90%;80℃烘烤3-5min失水率可到90%,且预烘烤5min后失水率接近95%。从图1B还可以看出常温干燥失水率较预烘烤工艺低很多。由于中涂失水率越高,金属漆向中涂渗透的程度降低,复合涂层外观将更好,因此实验将水性中涂预烘烤工艺设定为80℃/5min。

图1 水性中涂在不同干燥工艺下的失水率情况

2.2.2 水性中涂膜厚控制

3C1B涂装工艺用水性中涂必须具备快速干燥的特性,但很易出现针孔。膜厚太低,漆膜机械性能和耐化学、盐雾等性能变差,膜厚太高,因中涂中水分挥发不完全将导致整体漆膜出现气泡等缺陷。在不影响配套漆膜机械性能和耐化学、老化等性能的情况下,较薄的膜厚更容易将中涂中的水分经预烘干控制在脱水率要求的范围内,使整体漆膜的外观达到最佳状态。而在保证漆膜不出现针孔的情况下,中涂膜厚越厚配套漆膜综合机械性能和耐化学、老化等性能越好。因此必须严格控制中涂膜厚,保证漆膜的综合性能最佳。本项目首先固定金属漆膜厚为15-20μm、清漆膜厚30-40μm,探讨了水性中涂膜厚对漆膜性能的影响,见表5。可以看出当中涂膜厚低于20μm时,中涂表面和配套漆膜外观均良好;当中涂膜厚超过20μm时,配套漆膜DOI值偏低,且表面出现大量由中涂顶起的气泡。因此3C1B用水性中涂膜厚控制为10-20μm。

表5 水性中涂膜厚对漆膜性能的影响

2.2.3综合性能

将制得的水性中涂与水性金属底色漆及罩光清漆严格按照3C1B和3C2B涂装工艺喷涂制板,并测试各项性能,结果如表6。其中3C1B涂装工艺中,中涂只有预烘烤工序,而3C1B涂装工艺中,中涂既有预烘烤工序,也有高温烘烤工序(140℃/20min)。可以看出配套漆膜性能的差异性:①3C1B涂装工艺配套漆膜鲜映性值与3C2B涂装工艺相比偏低,这是由于3C1B工艺中的水性中涂中溶剂在预烘烤后未完全挥发,喷涂金属底色漆和罩光清漆后产生回溶现象。②3C1B涂装工艺配套漆膜耐冲击性能较3C2B涂装工艺而言偏弱,这是由于3C1B涂装工艺中的水性中涂膜厚低(10-20μm),且只有预烘烤,交联密度低,而3C2B涂装工艺中的水性中涂膜厚在30-40μm,且有高温固化交联反应,因此其耐性和柔韧性因交联密度的提高而提高。③相对于3C2B涂装工艺而言,3C1B涂装工艺配套漆膜耐石击性较好,这是因为3C1B涂装工艺中的水性中涂和水性底色漆预烘烤后残留少量溶剂,金属底色漆和清漆有少量向下渗透,层间附着力好,因此耐石击性好。

表6 3C1B与3C2B涂装工艺配套漆膜性能比较

3 结语

本实验针对汽车3C1B 涂装工艺开发了配套的水性中涂、水性金属底色漆,复合涂层综合性能优异,涂层装饰与防护性能能够满足差异性需求。随着全社会对低碳环保理念的不断推进,节能减排、推行清洁生产必将成为汽车涂料涂装发展的趋势,因此综合性能优异的汽车3C1B 涂装工艺配套水性原厂漆将具有广阔的市场。

编辑推荐

最新资讯

-

思看科技受邀出席第三届联合国教科文

2025-04-27 13:29

-

聚势谋远,智领新程——五菱柳机以硬

2025-04-27 13:22

-

聚势求新、智驱未来——五菱工业底盘

2025-04-27 13:22

-

向轻量化、智能化迈进,助力建设国家

2025-04-27 13:21

-

五菱工业:以“中国智造”领跑绿色未

2025-04-27 13:21