汽车门槛冲压及辊压工艺对比

2018-02-07 17:31:28· 来源:机工机床世界

随着汽车工业的快速发展,汽车行业竞争日益激烈,同时,节能减排及轻量化的要求越来越高,各大主机厂围绕如何降低生产成本、提高生产效率以及车身轻量化进行了各种探索,积极进行产品结构调整,以适应市场变化。

汽车门槛冲压及辊压工艺对比

安徽江淮汽车股份有限公司技术中心

杨 雪 王淑俊 孙连福 崔礼春

《金属加工(冷加工)》2017年

随着汽车工业的快速发展,汽车行业竞争日益激烈,同时,节能减排及轻量化的要求越来越高,各大主机厂围绕如何降低生产成本、提高生产效率以及车身轻量化进行了各种探索,积极进行产品结构调整,以适应市场变化。除了采用轻量化材料、改进汽车部件结构外,使用先进的制造工艺也是实现汽车轻量化最有效的途径,辊压工艺就是其中之一。

本文以汽车门槛加强板为例,与传统的冲压工艺进行对比,探索新工艺应用的可能性,为新制造技术的应用做好积累,以提高材料利用率,降低冲压件生产成本,形成有企业特色、满足市场要求的工艺配置。

一、门槛加强板产品特征

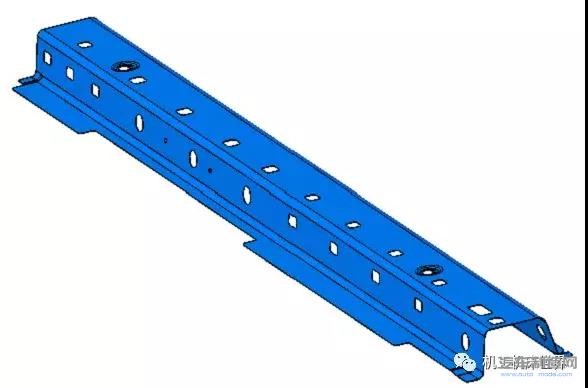

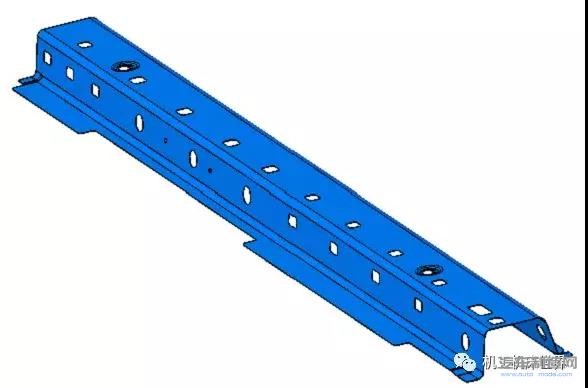

某车型左/右侧围门槛加强板采用高强度钢板产品(见图1),其厚度大约为1.2~1.5mm,材料屈服强度σs=420~550MPa,抗拉强度σb≥780MPa。由图1可见断面较为规整,既可用常规冲压工艺生产,也符合辊压工艺对产品的要求。

采用冲压工艺生产门槛加强板时,产品特征只需满足成形深度、R角尺寸、是否存在负角等常规工艺需求;采用辊压工艺生产门槛加强板则对产品特征有特殊需求,如产品底面成形面、成形凸台、法兰边尺寸及切边线均需满足辊压生产工艺要求。

二、门槛加强板冲压生产技术

1、冲压工艺设备

在压力机上采用冲压模具生产汽车门槛加强板是常规的制造工艺。

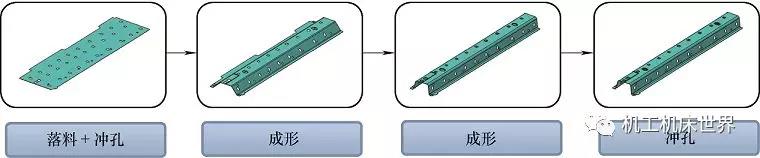

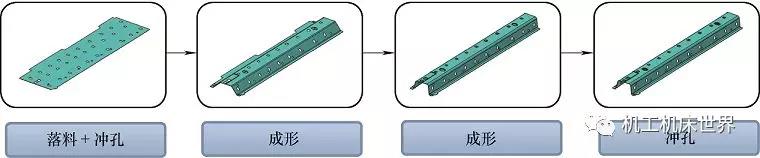

如图2所示,典型的冲压工艺有4道工序:第一序是落料同时冲孔,第二序是将料片预成形,第三序是第二次成形,第四序是冲孔。

门槛加强板冲压生产工艺流程

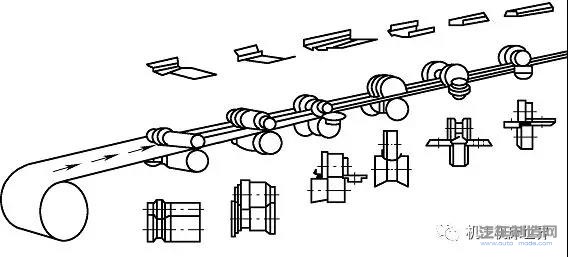

常规冷冲压工艺生产门槛加强板作业工序较多,可选择在自动化线使用机械手生产,如图3所示,也可采用手工作业。

门槛加强板自动化生产线

2、冲压生产特点

冲压工艺生产时材料利用率较低,产生废料多;作业工序较多,如果不采用自动化生产线,工序间不适用机械手,则需要8~10名操作员,劳动强度大,单班产量也相对较低;根据材料强度的不同,模具寿命在15万~30万冲次,适合小批量生产,而且模具维护相对复杂;开发的门槛模具也只针对单一车型,无法与其他车型共用模具。冲压工艺生产高强钢门槛加强板易回弹,面差不容易控制,模具调试难度大。

三、门槛加强板辊压生产技术

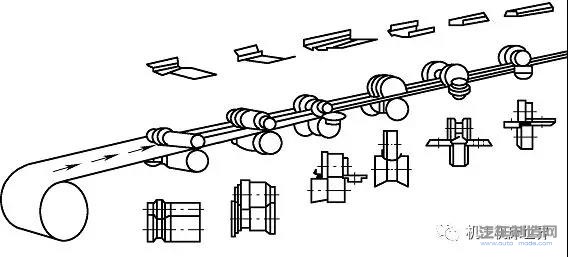

辊压成形是以若干对辊轮为成形工具,随着辊轮的旋转运动,将带钢向前送进的同时顺次进行成形,以获得所需断面形状的一种加工方法,辊压成形示意图如图4所示。辊压工艺在汽车行业的应用呈逐年上升的趋势。一般的辊压生产厂配置有辊压、拉弯、冲压和焊接等工艺生产线,辊压线可与多种工艺过程结合,组成不同用途的连续化生产线。

辊压成形示意图

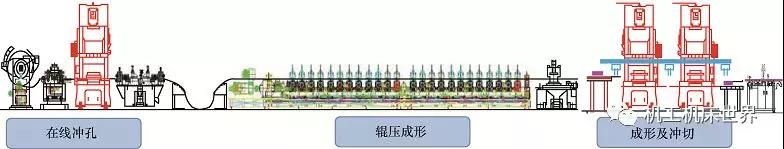

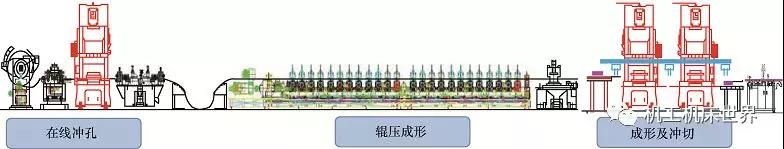

如图5所示,辊压工艺生产门槛加强板的流程为:辊压在线冲孔→辊压断面成形→辊压定长切断→底面及法兰边成形→冲切法兰边+冲孔。

门槛加强板辊压生产工艺流程

辊压生产线配置如图6所示。

门槛加强板辊压生产线

1、辊压在线冲孔

辊压生产线采用卷料进行生产,将卷料放置在卷料架上,配合辊轮滚动速度,供给辊压原材料,满足进料要求。为保证辊压线的连续生产,避免停机穿料,在一卷带钢辊压完成,新的带钢放置在卷料架上后,将上一卷带钢的料尾与下一卷带钢卷料的料头连接处切齐处理,使用接料焊机进行焊接。料带通过伺服送料机,送入辊压成形机组前的冲床上,利用在线冲孔模具在线同步冲出门槛件上的部分孔。

2、辊压成形

成形机组是辊压生产线的核心结构。根据不同辊压件的断面形状,配置不同组数的辊轮,将所需辊轮固定在成形机组上,48段、28段等不同配置,带料在数组辊轮的作用下,被逐渐成形至设计断面。

门槛加强板在70轴32段滚压线生产,将辊轮放置在辊轮架上,成形机组配置有电机、减速机,并配合万向轴与齿轮箱传动各辊压轴,辊压轴带动辊轮运动,将带料辊压成所需断面。成形机组线速度为0~12m/min,速度可以调节,生产时速度一般控制在6~8m/min,对于配备有快速换模装置的成形机组,整线辊轮切换最短时间只需20min。

辊压机组连续生产,在机组端头配置有切断机,根据辊压门槛加强板的产品特征开发辊压定长切断模,通过切断装置将连续辊出的件等距切断,以满足下道生产工序;切断机切断产品时可快速起动,并维持与作业线速度同步,完成切断动作后可以快速复位。在切断机有矫直工位,切定长之前用矫直轮矫直门槛。切断后的辊压件落在收集台架上,方便码放。

3、成形及冲切工序

辊压出的门槛件需要经过进一步整形及冲孔、修边,首先用底板及法兰边成形模在冲床上成形,然后用冲切模冲切法兰边及其他产品孔。最终生产出的门槛件产品在检具上进行检验,判定合格与否。

辊压生产的特点是:材料利用率高,可达到93%左右;产品连续生产,单班产量高,操作人数少,一条生产线只需要2名操作者即可,生产效率高;辊轮寿命在50万次以上,适合大批量生产,且辊轮维护简单;不同项目门槛断面基本相同时,可以共用辊轮,降低开发投资费用。辊压工艺生产高强钢门槛回弹小、精度容易控制。

安徽江淮汽车股份有限公司技术中心

杨 雪 王淑俊 孙连福 崔礼春

《金属加工(冷加工)》2017年

随着汽车工业的快速发展,汽车行业竞争日益激烈,同时,节能减排及轻量化的要求越来越高,各大主机厂围绕如何降低生产成本、提高生产效率以及车身轻量化进行了各种探索,积极进行产品结构调整,以适应市场变化。除了采用轻量化材料、改进汽车部件结构外,使用先进的制造工艺也是实现汽车轻量化最有效的途径,辊压工艺就是其中之一。

本文以汽车门槛加强板为例,与传统的冲压工艺进行对比,探索新工艺应用的可能性,为新制造技术的应用做好积累,以提高材料利用率,降低冲压件生产成本,形成有企业特色、满足市场要求的工艺配置。

一、门槛加强板产品特征

某车型左/右侧围门槛加强板采用高强度钢板产品(见图1),其厚度大约为1.2~1.5mm,材料屈服强度σs=420~550MPa,抗拉强度σb≥780MPa。由图1可见断面较为规整,既可用常规冲压工艺生产,也符合辊压工艺对产品的要求。

采用冲压工艺生产门槛加强板时,产品特征只需满足成形深度、R角尺寸、是否存在负角等常规工艺需求;采用辊压工艺生产门槛加强板则对产品特征有特殊需求,如产品底面成形面、成形凸台、法兰边尺寸及切边线均需满足辊压生产工艺要求。

二、门槛加强板冲压生产技术

1、冲压工艺设备

在压力机上采用冲压模具生产汽车门槛加强板是常规的制造工艺。

如图2所示,典型的冲压工艺有4道工序:第一序是落料同时冲孔,第二序是将料片预成形,第三序是第二次成形,第四序是冲孔。

门槛加强板冲压生产工艺流程

常规冷冲压工艺生产门槛加强板作业工序较多,可选择在自动化线使用机械手生产,如图3所示,也可采用手工作业。

门槛加强板自动化生产线

2、冲压生产特点

冲压工艺生产时材料利用率较低,产生废料多;作业工序较多,如果不采用自动化生产线,工序间不适用机械手,则需要8~10名操作员,劳动强度大,单班产量也相对较低;根据材料强度的不同,模具寿命在15万~30万冲次,适合小批量生产,而且模具维护相对复杂;开发的门槛模具也只针对单一车型,无法与其他车型共用模具。冲压工艺生产高强钢门槛加强板易回弹,面差不容易控制,模具调试难度大。

三、门槛加强板辊压生产技术

辊压成形是以若干对辊轮为成形工具,随着辊轮的旋转运动,将带钢向前送进的同时顺次进行成形,以获得所需断面形状的一种加工方法,辊压成形示意图如图4所示。辊压工艺在汽车行业的应用呈逐年上升的趋势。一般的辊压生产厂配置有辊压、拉弯、冲压和焊接等工艺生产线,辊压线可与多种工艺过程结合,组成不同用途的连续化生产线。

辊压成形示意图

如图5所示,辊压工艺生产门槛加强板的流程为:辊压在线冲孔→辊压断面成形→辊压定长切断→底面及法兰边成形→冲切法兰边+冲孔。

门槛加强板辊压生产工艺流程

辊压生产线配置如图6所示。

门槛加强板辊压生产线

1、辊压在线冲孔

辊压生产线采用卷料进行生产,将卷料放置在卷料架上,配合辊轮滚动速度,供给辊压原材料,满足进料要求。为保证辊压线的连续生产,避免停机穿料,在一卷带钢辊压完成,新的带钢放置在卷料架上后,将上一卷带钢的料尾与下一卷带钢卷料的料头连接处切齐处理,使用接料焊机进行焊接。料带通过伺服送料机,送入辊压成形机组前的冲床上,利用在线冲孔模具在线同步冲出门槛件上的部分孔。

2、辊压成形

成形机组是辊压生产线的核心结构。根据不同辊压件的断面形状,配置不同组数的辊轮,将所需辊轮固定在成形机组上,48段、28段等不同配置,带料在数组辊轮的作用下,被逐渐成形至设计断面。

门槛加强板在70轴32段滚压线生产,将辊轮放置在辊轮架上,成形机组配置有电机、减速机,并配合万向轴与齿轮箱传动各辊压轴,辊压轴带动辊轮运动,将带料辊压成所需断面。成形机组线速度为0~12m/min,速度可以调节,生产时速度一般控制在6~8m/min,对于配备有快速换模装置的成形机组,整线辊轮切换最短时间只需20min。

辊压机组连续生产,在机组端头配置有切断机,根据辊压门槛加强板的产品特征开发辊压定长切断模,通过切断装置将连续辊出的件等距切断,以满足下道生产工序;切断机切断产品时可快速起动,并维持与作业线速度同步,完成切断动作后可以快速复位。在切断机有矫直工位,切定长之前用矫直轮矫直门槛。切断后的辊压件落在收集台架上,方便码放。

3、成形及冲切工序

辊压出的门槛件需要经过进一步整形及冲孔、修边,首先用底板及法兰边成形模在冲床上成形,然后用冲切模冲切法兰边及其他产品孔。最终生产出的门槛件产品在检具上进行检验,判定合格与否。

辊压生产的特点是:材料利用率高,可达到93%左右;产品连续生产,单班产量高,操作人数少,一条生产线只需要2名操作者即可,生产效率高;辊轮寿命在50万次以上,适合大批量生产,且辊轮维护简单;不同项目门槛断面基本相同时,可以共用辊轮,降低开发投资费用。辊压工艺生产高强钢门槛回弹小、精度容易控制。

- 下一篇:巴鲁夫夺得安徽巨一“最佳协作奖”

- 上一篇:以塑代钢技术 推进汽车轻量化

最新资讯

-

“锂”想万家——比亚迪叉车在家电行

2025-04-28 10:02

-

全球工业数字化领袖齐聚申城,共绘智

2025-04-28 08:28

-

思看科技受邀出席第三届联合国教科文

2025-04-27 13:29

-

聚势谋远,智领新程——五菱柳机以硬

2025-04-27 13:22

-

聚势求新、智驱未来——五菱工业底盘

2025-04-27 13:22