基于CAPP系统无纸化发放在长安的推广应用

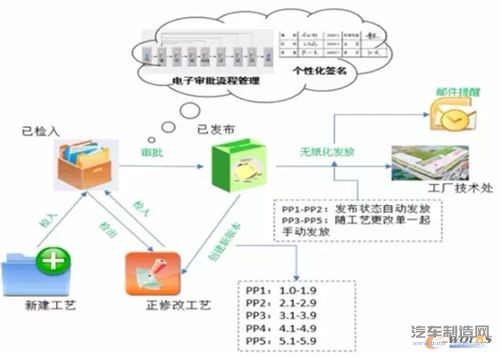

长安汽车CAPP系统从2007年初次建立开始,通过4期建设,系统功能不断完善,从3个提升到11个,应用范围也不断扩展,从1个部门上升到6个。长安汽车现已形成国内外31个整车及发动机工厂的多基地工艺管理格局,为应对这种新模式的挑战,在CAPP系统中定制了新的工艺开发流程,实现工艺规程编制、签审、发布、发放全过程管理,建立了无纸化发放平台,实现了工艺规程从工艺设计部门到工厂技术部门无纸化发放,并通过邮件提醒工厂技术处的负责人,查收工艺规程,进行作业指导书的编制。目前无纸化发放平台已推广到江北发动机工厂、渝北工厂、鱼嘴一期等,得到工厂领导及技术人员的高度赞扬,其中张玉林处长、段富荣主任都对管创中心主动推动CAPP系统的使用表达了感谢。

无纸化发放平台是在CAPP系统中定制实现的,为了推动该平台在工厂发挥最大的作用,研发信息技术处负责CAPP系统优化推广的资深工程师应正健与工厂技术人员经过反复论证,确定了CAPP系统架构搭建及工艺移交,并解决了大大小小的系统问题几十个。针对CAPP系统多次升级,用户手册版本多,查阅困难的问题,编制了2016版用户操作手册,组织了6轮次、几百人参与的大规模系统培训;针对电子签名频繁中止的问题,测试并修改原程序,解决了长期存在的系统 BUG;针对总装BOM树关联高版本工艺问题,二次开发免除了首先关联老工艺移除的操作,提高了用户效率。在推广过程中,一个人面对几百人的用户规模,系统日常维护工作量非常巨大,因此建立了工厂级分管系统管理员模式,分别在乘用车工艺技术部、商用车工艺技术部、鱼嘴江北发动机工厂确定了一个系统管理员,负责本单位的CAPP系统安装问题处理、系统用户管理、车型项目管理等。

基于CAPP系统的无纸化发放平台在工艺部和各个工厂都产生了巨大价值。明显缩短工艺开发周期,从原来的34个月缩短到30个月左右,16万份工艺数据有效管理与发放,每份文件的操作时间提升了9分钟,每年可节约150人天。工厂平均一个车型可节约用纸10000多张。工厂无纸化是未来的发展趋势,下一步将把无纸化发放平台扩展到公司所有制造基地,并不断完善工厂级应用功能的开发。

在工艺领域信息化建设与运维方面,长安汽车CAPP多年来持续发展,想方设法克服人员、技术的短板,取得了长足的进步。在未来的2-3年的时间,CAPP管理团队将以长安汽车信息化规划为指导,以已形成的信息化建设成果为基础,切实结合工艺与工厂两大部门的实际生产需要,推进更多技术在生产和管理上的应用,将CAPP打造成高效、精准的综合工艺管理平台。

-

比亚迪发布2024年ESG报告 以技术创新驱动可持续

2025-03-26 -

旭化成精细化工(南通)新工厂竣工

2025-03-18 -

新品上市|FLIR Si2x系列防爆声学成像仪,引领

2025-03-13 -

Spectrum推出可由以太网控制的超高速GHz数字化

2025-03-12

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37