刀具微量润滑技术在曲轴深斜油孔加工中的应用研究

曲轴深斜油孑L加工是曲轴加工中的难点之一,除了具有深孔加工的特点外,还因为孔与孔之间是空间多角度分布,且各断面尺寸、形状和刚度均不同,给定位、夹紧、钻孔及冷却等工艺带来很大难度。

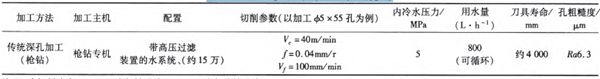

国内汽车制造厂家加工曲轴深斜油孔大多采用如下两种传统加工方法:1)通(专)机+麻花钻刀具,分级进给加工,水冷却刀具;2)专机+枪钻,以导套导向、高压水(油)润滑冷却刀具。

以上加工工艺,工序分散,并行设备较多,占地面积大,效率低下,投资成本较高,且污水(油)回收较困难。针对上述问题,可利用卧式高速加工中心机床,采用工序集中的方案,并应用微量润滑技术,即将微量的切削油与具有一定压力的压缩空气混合并雾化,喷射至切削区,对刀具与切屑和刀具与工件的接触界面进行有效润滑,以减少摩擦和防止切屑粘到刀具上,同时也冷却了加工区并利于排屑,从而显着地改善切削加工条件。

东风汽车有限公司设备制造厂应用刀具微量润滑(Minimal Quantity Lubrication,MQL)加工技术,在自主研发的卧式高速PM500卧式加工中心上进行曲轴深斜油孔加工,获得用户高度评价。

1 、刀具微量润滑技术之曲轴

1.1曲轴参数

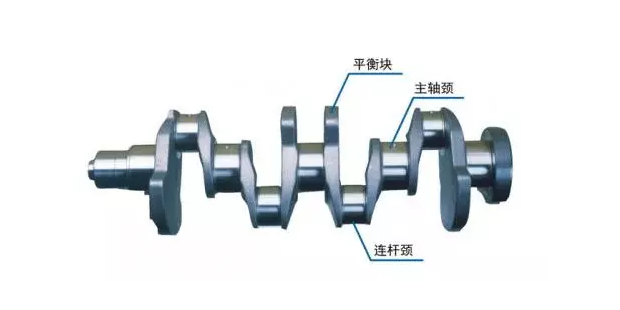

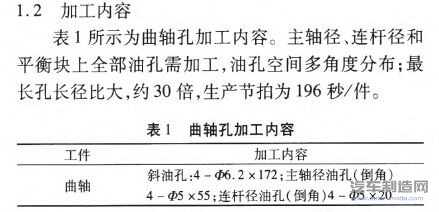

图1所示为曲轴深斜油孔外观图。曲轴材料为S30CMSl;硬度为78—87HRD。

1.3新工艺方案

新工艺方案的设备选用高速卧式加工中心,工序集中并应用先进的刀具微量润滑技术,配置专用的刀具,对长径比较大的深油孔,在加工时为连续大进给切削,提高加工效率,减少切削液的使用,实现清洁生产。

2、项目主要研究内容与应用

MQL技术是在压缩空气中混入微米级(油雾半径<20txm)的无公害油雾,在卧式加工中心上通过主轴内部及刀具内孑L喷射至切削区,代替大量切削液,实施对切削点冷却润滑。雾粒高速供给,增加了润滑剂的渗透性,有利减少刀具与工件摩擦,提高了刀具寿命与加工表面质量,同时避免传统水冷产生淬火效应,适当的高速加工使得切削层的破裂点提前出现,若及时采取措施,使铁屑破裂点高温远离刀尖,从而保护刀具。由于润滑油的用量仅为传统切削液用量的万分之一,从而大大降低了冷却液成本,减少了场地使用和能源需求口!。并使切削区域外的刀具、工件和切屑保持干燥,避免了处理废液的难题,更符合绿色可持续发展之路。

2.1油雾运输通道

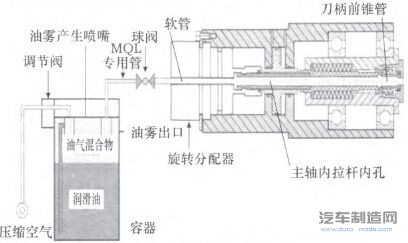

微粒油雾与压缩空气混合后,通过一定的通道到达切削区,要求通道要通畅,尽量减少盲区、涡流,同时防止油雾凝固。在卧式高速加工中心上主轴通道为内置单一通道,因此要求MQL技术有单独的微量生成装置,使油气混合物粉碎成微粒状,再由压缩空气送入主轴通道,图2所示为油雾运输通道示意图,油气混合物通过MQL专用管、球阀、软管进入主轴内安装的拉杆内孔,最后到达主轴安装刀柄的前锥面内。

图2油雾运输通道示意图

2.2气源

作为运输微粒油雾的载体,压缩空气必须要有一定压力,压力范围为o.5~0.8MPa,压力值与通道长短有关,并根据切削情况进行调整,同时压缩空气本身清洁度要高,过多的水分与杂质会影响微粒油雾的雾化效果,减小刀具出口油雾的比例,导致刀具加工时润滑不充分,直接影响刀具寿命与加工质量,因此具体措施采用工业用压缩气体通过过滤器、油水分离器以及增压泵,过滤精度为5txm,再进入MQL生成装置。

2.3刀具与辅具

刀具与辅具的具体要求为:1)刀具与辅具内置通道的结合部须做特殊处理,保证刀辅具端面紧密接触。2)刀具应具有优异的耐高温性能,采用大螺旋光滑排屑槽。

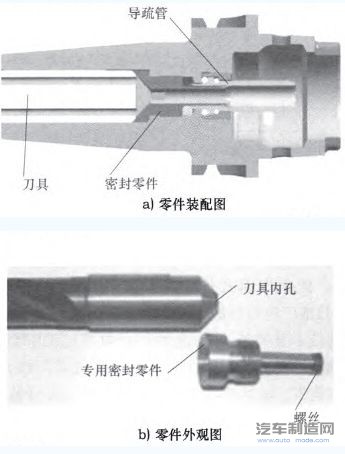

图3刀辅具结构

图3所示为刀辅具结构。从图3a可知,刀具尾部为外锥面,安装时与专用内锥面密封环配套使用,减少通道盲区,增强油雾混合体通过性,由图3b所示,专用密封零件用螺纹与刀柄连接,并且螺纹连接塑料密封导流管,内有截面小孑L,保证油汽混合物通过,并到达与密封零件配合的刀具的锥面上的内冷孔。特别说明,深油孔加工刀具为带内冷的涂层硬质合金麻花深孔钻头,如图4所示,其内有2条内冷孔。

2.4油品选择与用量

MQL技术是否成功,润滑油的选择也相当重要。这是由于切削区高温高压,很难形成流体润滑,因此要求润滑膜形成快、表面附着系数高(黏度为 32~68)且能抑制刀具与铁屑、刀具与工件之间的粘结,同时耐压耐热,防止加工时废油雾产生。另外作为环保技术体现,润滑油还尽量选用无公害、可再生产品。推荐使用润滑油为日本尤希路CM30T,其粘度为45。润滑油作为消耗品(其无法回收),设定、控制好其输出量,对用户控制成本是有至关重要的。按油雾生成装置每分钟最大喷射60次(60滴)计算,每滴油只有1/5形成微小雾粒与压缩空气混合(其余回归油箱),其量约0.006mL,即每分钟最大消耗 0.4mL。(实际加工中,达到稳定优化状态后,每分钟喷射次数一般为30次左右。)按一天2班制100%开机,1升油约可用5天。

3 、结语

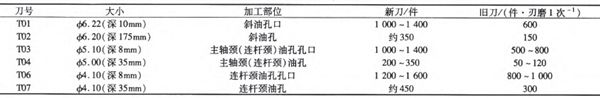

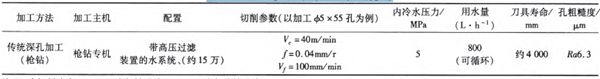

经过实际使用验证,MQL技术实现了环保加工,同时提高了加工品质,尤其提高了刀具使用寿命,表2所示为新旧刀具寿命对比,表3所示为采用枪钻工艺配置与切削参数,如表2、表3所示,经过实际切削刀具寿命对比,大大降低了刀具使用成本。

表2新旧刀具寿命对比

表3采用MQL技术的配置与切削参数

MQL及配套技术的应用,保证了单台设备能完成所有油孔加工,厂家投资少、无高压过滤水系统、刀具寿命较长且效率提高,可用较高参数的连续切削,单轴(孔)加工效率提高约7倍;加工质量提升,孔的尺寸精度好,表面质量提高,改善零件性能;环保,采用无公害润滑油品且用量低,油雾少;无污水、铁屑干燥,易运输。此生产模式是社会发展追求的必然模式,有广泛的推广应用价值。

后续的技术发展是,现高速PM500卧式加工中心上的电主轴轴承的润滑可以采用脂润滑和油雾润滑,但效果不太理想,能不能与MQL技术共用一部分装置,实现定时、定量油气润滑。根据电主轴受润滑点的需油量和事先设定的工作程序,最后通过油气分配器的分配,最后以一股极其精细的连续油滴流喷射到电主轴内各润滑点。

- 下一篇:AGV在汽车总装车间的应用

- 上一篇:TPS/i电弧弧焊在镀锌板上的应用

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04