简单分析车用永磁同步电机如何实现高速

2018-03-02 17:39:12· 来源:电机联盟

电动汽车牵引电机的速度很高,经常到1万转以上,单靠电机实现高速是困难的,换个思路从控制出发,能够收获更多的效果。

电动汽车牵引电机的速度很高,经常到1万转以上,单靠电机实现高速是困难的,换个思路从控制出发,能够收获更多的效果。

1. 为什么要弱磁

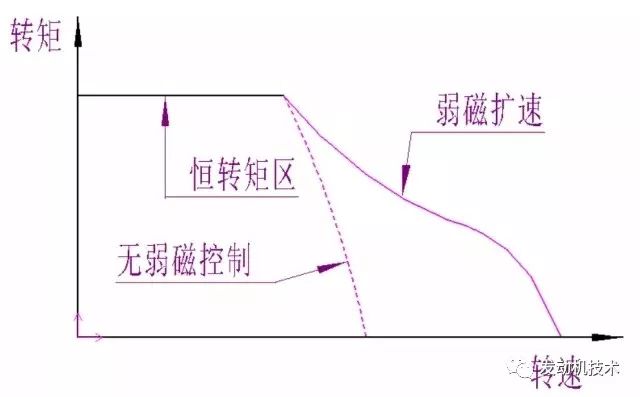

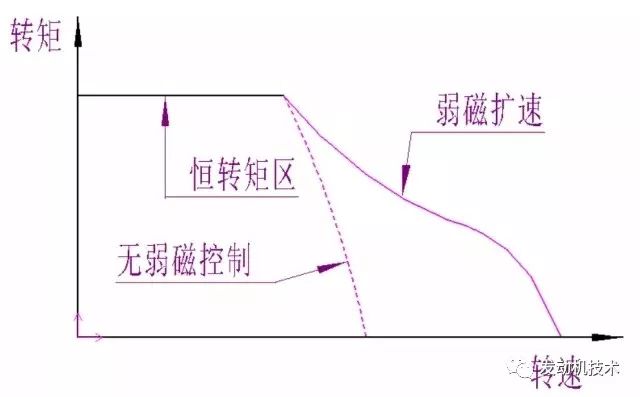

如下图所示,同样的电机,无弱磁控制和带弱磁控制最高速度相差很大。好的弱磁控制甚至能够将转速提高到3倍以上,这就是控制算法的威力。

弱磁的基本原理

永磁同步电机在额定转速以下,可以做到恒转矩调速,当超过额定转速时,不像电励磁电机那样方便,只要减小励磁电流就可做到弱磁升速,永磁同步电机要通过控制逆变器开关元件,使定子电流相位提前,削弱永磁励磁磁场,从而达到弱磁升速的目的。

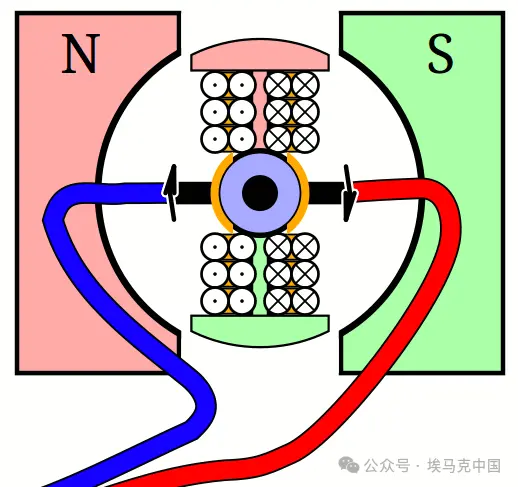

永磁同步电机弱磁示意图

额定转速一下时电机电枢电流产生的电枢磁通 Φa与永磁励磁磁通 Φf在空间垂直,合成磁通 Φ 幅值和相位维持不变,额定转速以上时,电机电枢电流产生的电枢磁通 Φa与永磁励磁磁。通 Φf在空间不在垂直,大于 90°,合成磁通 Φ 幅值减小,相位增加,电机转速上升。

因此所谓弱磁就是,利用定子电枢的磁场去抵消掉一部分永磁磁场,让电机的反电动势降低,不至于超过电压极限。

2. 车用电机弱磁的主要挑战

虽然弱磁的功能强大,但在车用电机高速化的过程中,还是会遇到很多问题和挑战。

前面我们说过,弱磁就是防止反电势超过电压极限,如果能提高电压极限那么转速范围会更高。这个电压极限是由母线电压和控制算法共同决定的,好的控制算法能够提高母线电压利用率。

上式是电机最高转速的计算公式,分母即为电机的电压极限。通过改进控制算法能够有效提高母线电压利用率。有一种方法通过调节电机边界形状来实现利用率提高。

常规的SVPWM线性控制的电压势力工作在左图正六变形的内切圆区域。这时电机相电压最高到达Udc/sqrt(3),如果能工作在正六变形的边上,最高电压可以达到2Udc/π,母线电压利用率提高了10%,电机的转速至少会提高10%以上。有人利用这个原理,做了控制算法设计,叫最小幅值跟随算法,如下图所示,当实际要求控制电压超过正六变形时,会将给出电压按幅值缩减最少的原则,调整至正六边形的边上。而传统算法只能调整至内切圆上。如此大大提高了母线电压利用率。当然这种算法也有一些问题,会导致电流波形正弦性变差。

3. 电感参数的非线性

车用永磁电机,在追求高速的同时,还追求高功率密度,因此往往会有高凸极比,高磁场饱和的特征,这也就意味着传统的依据线性电机模型设计的弱磁控制算法,效果会变差。不但最高转速会降低,而且电流和损耗都会变大。在调整PI参数的时候也会相对困难。

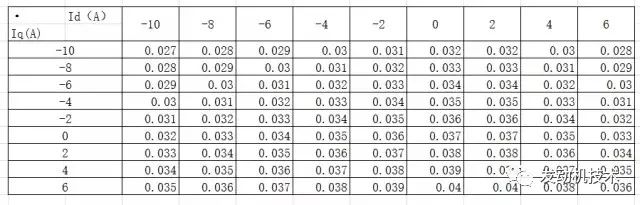

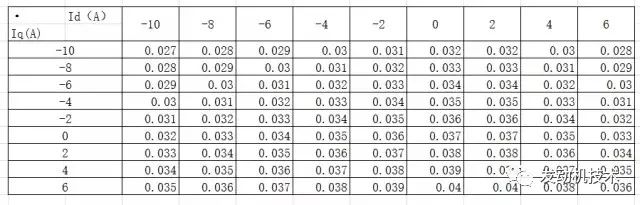

针对这个问题,有人将非线性的电感曲线,内置于控制器中,根据当前的电流随时查询当前电感,如此能够提高控制精度。但这只考虑了交直轴单独饱和产生的影响,精度提高有限。实际上内置式永磁同步电机,交直轴交叉饱和影响非常大,需要考虑更复杂的情况,因此也有人将电机的二维电感矩阵输入到控制器中,作为查表对象,如此控制精度大大提高,弱磁范围也加宽。但这种方式计算量较大,而且需要提前仿真获得电机电感矩阵。

电感随交直轴电流变化的矩阵

4. 控制响应和稳定性

在电机跑入深弱磁区间时,如果响应速度调的太快,非常容易因为超调导致转速过大波动甚至引起失稳的情况。几乎所有的控制算法优化,都是围绕着如何提高弱磁响应稳定性问题而设计的。

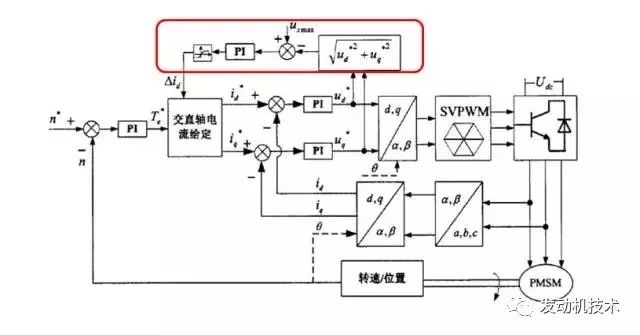

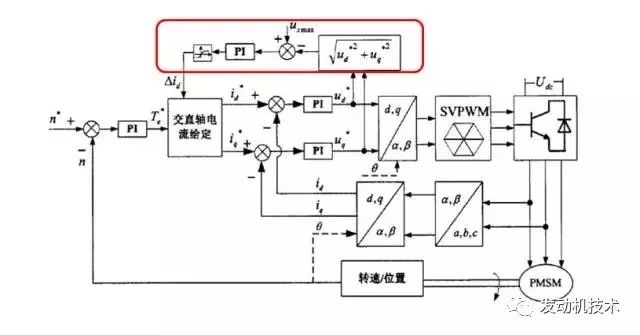

1.初级方法--普通弱磁方法

如上图所示,普通弱磁方法是增设了一个弱磁环。它是这样发挥作用的,首先监控电机当前给定电压,如果给定的电压超过电压限值时,通过PI环节,形成负反馈至电流环,电压高了,就多给点Id,电压低了就少给点Id,如此当平衡后,Id达到一个稳定的值,使控制电压维持在电压极限。这是最常用最简单的弱磁控制方法。刚才描述的环节就叫弱磁环。

这种方法的优缺点如下:

优点: 控制时和电机电感参数无关,通配性好,实现简单。

缺点1:需要增加一个电压外环、响应变差、容易引起振荡。

缺点2:母线电压没有充分利用,电流变大,效率变差。

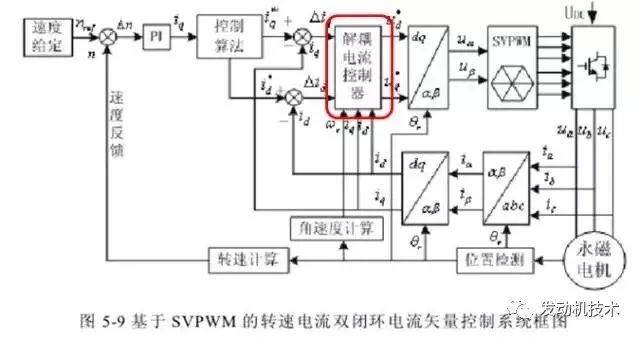

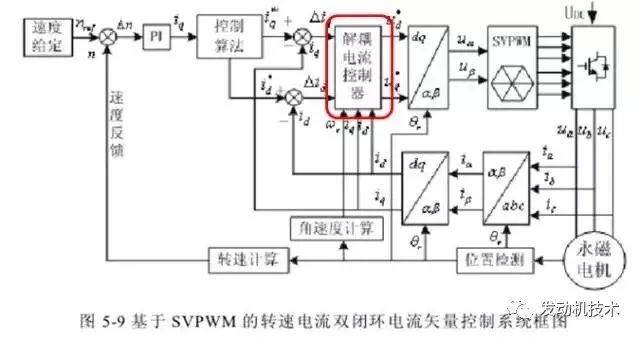

2.进阶方法--解析解耦方法

普通弱磁控制最大的问题是增加了一个弱磁环,多一个环就多一份不稳定,容易振荡,那么解析法的思路是,无论是要弱磁还是不弱磁,不需要电压反馈环来给出电流来,我直接通过公式算出,当前的转速和转矩,需要多大Iq多大Id,然后算出需要多大Uq和多大的Ud。这样控制非常简单明朗。

上两图是解析解耦法的框图,显然这种方法需要获得准确的电感和磁链参数,才能给出合理的电压解。如果能够解决掉电感参数的非线性问题,那么就能获得非常好的效果。这种方法的优缺点如下:

优点:不需要额外的弱磁环,自动进入弱磁,系统稳定性好、响应速度快

缺点1:对电机的电感参数比较敏感,参数不准,电机性能会下降。

缺点2:如果参数准确,计算量比较大,对硬件成本要求高。

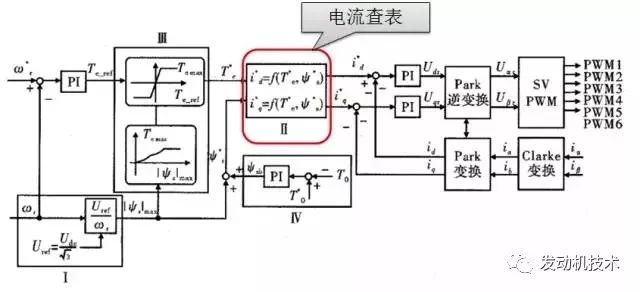

3.高级方法--直接查表方法

解析法虽然解决了响应速度问题,但计算量太大,如果还要考虑参数非线性,计算压力更大,需要高性能MCU才能胜任。有人提出了一种直接查表法来解决这个问题。

如上图所示,最关键的是电流查表模块,该方法将交、直轴电流随转矩及定子磁链的变化关系作成表格。在电机运行过程中,根据转矩及定子磁链的参考值通过实时查表得出电机的交、直轴电流给定值。该方法的优缺点如下:

优点1:不需要额外的弱磁环,自动进入弱磁,系统稳定性好、响应速度快;

优点2:对电机的电感参数不敏感,同一种方法可以适用多种参数类型的电机;

优点3:达到相同的控制精度,计算量要求小;

缺点1:事先电机的计算量比较大,仿真工作多;

缺点2:控制算法和电机必须一配一打包应用;

5. 结论

随着控制要求越来越高,要么增加控制算法的复杂程度,要么提高电机预计算的精度和复杂度。我们需要知道,电机的电感、反电势、磁链参数是非常重要的,如果给的越准确,越充分,精确控制越容易实现。这说明电机和控制的边界将越来越模糊,越来越不容易分家。这既是挑战也是机会。

1. 为什么要弱磁

如下图所示,同样的电机,无弱磁控制和带弱磁控制最高速度相差很大。好的弱磁控制甚至能够将转速提高到3倍以上,这就是控制算法的威力。

弱磁的基本原理

永磁同步电机在额定转速以下,可以做到恒转矩调速,当超过额定转速时,不像电励磁电机那样方便,只要减小励磁电流就可做到弱磁升速,永磁同步电机要通过控制逆变器开关元件,使定子电流相位提前,削弱永磁励磁磁场,从而达到弱磁升速的目的。

永磁同步电机弱磁示意图

额定转速一下时电机电枢电流产生的电枢磁通 Φa与永磁励磁磁通 Φf在空间垂直,合成磁通 Φ 幅值和相位维持不变,额定转速以上时,电机电枢电流产生的电枢磁通 Φa与永磁励磁磁。通 Φf在空间不在垂直,大于 90°,合成磁通 Φ 幅值减小,相位增加,电机转速上升。

因此所谓弱磁就是,利用定子电枢的磁场去抵消掉一部分永磁磁场,让电机的反电动势降低,不至于超过电压极限。

2. 车用电机弱磁的主要挑战

虽然弱磁的功能强大,但在车用电机高速化的过程中,还是会遇到很多问题和挑战。

前面我们说过,弱磁就是防止反电势超过电压极限,如果能提高电压极限那么转速范围会更高。这个电压极限是由母线电压和控制算法共同决定的,好的控制算法能够提高母线电压利用率。

上式是电机最高转速的计算公式,分母即为电机的电压极限。通过改进控制算法能够有效提高母线电压利用率。有一种方法通过调节电机边界形状来实现利用率提高。

常规的SVPWM线性控制的电压势力工作在左图正六变形的内切圆区域。这时电机相电压最高到达Udc/sqrt(3),如果能工作在正六变形的边上,最高电压可以达到2Udc/π,母线电压利用率提高了10%,电机的转速至少会提高10%以上。有人利用这个原理,做了控制算法设计,叫最小幅值跟随算法,如下图所示,当实际要求控制电压超过正六变形时,会将给出电压按幅值缩减最少的原则,调整至正六边形的边上。而传统算法只能调整至内切圆上。如此大大提高了母线电压利用率。当然这种算法也有一些问题,会导致电流波形正弦性变差。

3. 电感参数的非线性

车用永磁电机,在追求高速的同时,还追求高功率密度,因此往往会有高凸极比,高磁场饱和的特征,这也就意味着传统的依据线性电机模型设计的弱磁控制算法,效果会变差。不但最高转速会降低,而且电流和损耗都会变大。在调整PI参数的时候也会相对困难。

针对这个问题,有人将非线性的电感曲线,内置于控制器中,根据当前的电流随时查询当前电感,如此能够提高控制精度。但这只考虑了交直轴单独饱和产生的影响,精度提高有限。实际上内置式永磁同步电机,交直轴交叉饱和影响非常大,需要考虑更复杂的情况,因此也有人将电机的二维电感矩阵输入到控制器中,作为查表对象,如此控制精度大大提高,弱磁范围也加宽。但这种方式计算量较大,而且需要提前仿真获得电机电感矩阵。

电感随交直轴电流变化的矩阵

4. 控制响应和稳定性

在电机跑入深弱磁区间时,如果响应速度调的太快,非常容易因为超调导致转速过大波动甚至引起失稳的情况。几乎所有的控制算法优化,都是围绕着如何提高弱磁响应稳定性问题而设计的。

1.初级方法--普通弱磁方法

如上图所示,普通弱磁方法是增设了一个弱磁环。它是这样发挥作用的,首先监控电机当前给定电压,如果给定的电压超过电压限值时,通过PI环节,形成负反馈至电流环,电压高了,就多给点Id,电压低了就少给点Id,如此当平衡后,Id达到一个稳定的值,使控制电压维持在电压极限。这是最常用最简单的弱磁控制方法。刚才描述的环节就叫弱磁环。

这种方法的优缺点如下:

优点: 控制时和电机电感参数无关,通配性好,实现简单。

缺点1:需要增加一个电压外环、响应变差、容易引起振荡。

缺点2:母线电压没有充分利用,电流变大,效率变差。

2.进阶方法--解析解耦方法

普通弱磁控制最大的问题是增加了一个弱磁环,多一个环就多一份不稳定,容易振荡,那么解析法的思路是,无论是要弱磁还是不弱磁,不需要电压反馈环来给出电流来,我直接通过公式算出,当前的转速和转矩,需要多大Iq多大Id,然后算出需要多大Uq和多大的Ud。这样控制非常简单明朗。

上两图是解析解耦法的框图,显然这种方法需要获得准确的电感和磁链参数,才能给出合理的电压解。如果能够解决掉电感参数的非线性问题,那么就能获得非常好的效果。这种方法的优缺点如下:

优点:不需要额外的弱磁环,自动进入弱磁,系统稳定性好、响应速度快

缺点1:对电机的电感参数比较敏感,参数不准,电机性能会下降。

缺点2:如果参数准确,计算量比较大,对硬件成本要求高。

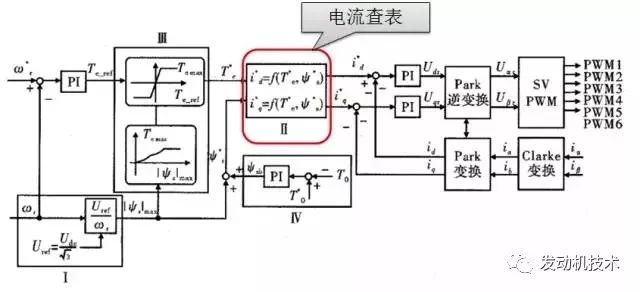

3.高级方法--直接查表方法

解析法虽然解决了响应速度问题,但计算量太大,如果还要考虑参数非线性,计算压力更大,需要高性能MCU才能胜任。有人提出了一种直接查表法来解决这个问题。

如上图所示,最关键的是电流查表模块,该方法将交、直轴电流随转矩及定子磁链的变化关系作成表格。在电机运行过程中,根据转矩及定子磁链的参考值通过实时查表得出电机的交、直轴电流给定值。该方法的优缺点如下:

优点1:不需要额外的弱磁环,自动进入弱磁,系统稳定性好、响应速度快;

优点2:对电机的电感参数不敏感,同一种方法可以适用多种参数类型的电机;

优点3:达到相同的控制精度,计算量要求小;

缺点1:事先电机的计算量比较大,仿真工作多;

缺点2:控制算法和电机必须一配一打包应用;

5. 结论

随着控制要求越来越高,要么增加控制算法的复杂程度,要么提高电机预计算的精度和复杂度。我们需要知道,电机的电感、反电势、磁链参数是非常重要的,如果给的越准确,越充分,精确控制越容易实现。这说明电机和控制的边界将越来越模糊,越来越不容易分家。这既是挑战也是机会。

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04