简单分析粘合剂在汽车生产中所体现的制造和工程优势

2018-03-08 09:05:57· 来源:SAEInternational 作者:Kami Buchholz

目前,汽车工程师开始越来越多地借助结构粘合剂完成轻量化材料的持续粘合,进而实现提高车辆刚度等目的,这种新型粘合剂的使用也越来越广泛。

目前,汽车工程师开始越来越多地借助结构粘合剂完成轻量化材料的持续粘合,进而实现提高车辆刚度等目的,这种新型粘合剂的使用也越来越广泛。

钢铁市场发展研究所(Steel Market Development Institute) 汽车市场高级总监 David Anderson 表示:“就在几年前,结构件粘合剂在乘用车中的应用还几乎微不足道,而如今在特定车型中的使用长度甚至长达数米。”

在密歇根州利佛尼亚市举办的钢铁市场发展研究所“钢铁领域的杰出设计研讨会”(Great Designs in Steel Seminar) 期间,Anderson 及其他几位材料技术专家向《汽车工程》杂志介绍了粘合剂在当今汽车领域中越来越重要的作用。

通常来说,结构件粘合剂将配合传统连接工艺一起使用。Anderson 分析,“由于如今汽车制造商使用的车身材料越来越薄,单纯的点焊工艺可能已经不再是最好的选择了。”

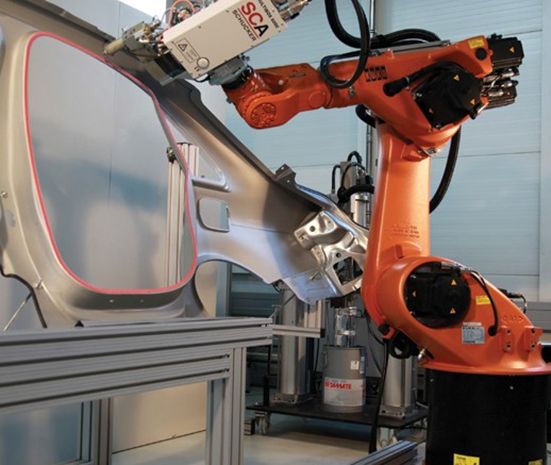

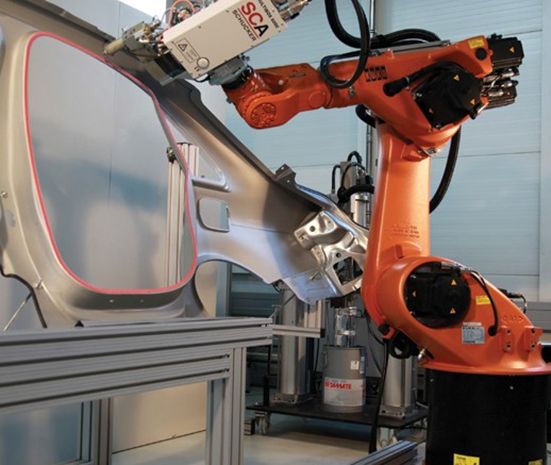

机器人正在车身上施用陶氏化学的Toughened Betamate 结构件粘合剂。

从本田的车型来看,2018 款本田奥德赛 (Odyssey) 的白车身由低强度钢 (41%)、冲压硬化钢 (7%)、高强度钢 (6%)、先进高强度钢 (37%)、超高强度钢 (8%) 和铝材料 (1%) 组成,结合使用了点焊和粘合剂工艺,这种工艺也称为胶接点焊 (weld bonding)。

2018 款本田雅阁轿车也首次采用了结构胶粘剂。根据介绍,“通过广泛使用结构件粘合剂,这款全新雅阁的车身刚度有所提升、车内噪声有所降低,而且还实现了一定的减重优化。具体来说,新款雅阁的重量减轻了 110 到 176 磅(具体幅度取决于内饰的选择),而车身的扭转和弯曲刚度则分别提高了 32%和 24%,这将非常有助于提升驾乘质量、降低车内噪声,并优化车辆的动态性能。”

Betamate 结构件粘合剂在使用时的放大细节图。

第五代奥德赛使用的结构粘合剂较之前版本增加了一倍。2018 款奥德赛车身研发主管Nicholas Goldsberry 介绍说,第五代奥德赛使用粘合剂总长度达 44 米(144 英尺),这可以协助工程师节约总重量达 5 千克(11 磅)的额外冲压件和增强材料,并将车辆的扭转刚度提高 10%。

一般来说,车身和封闭板在到达车身组装车间后,其中的金属部分会首先进入喷涂处理系统,清理切削油和其他碎屑。Auvil 指出,这种清洁工序会给部件间的连接强度带来一定负面影响。据陶氏化学公司 (Dow Chemical) 结构粘合剂研发部高级化学家 Tyler Auvil 博士的介绍,清洁剂可能会溶解这些零部件上的粘合剂。

如果连接线上的粘合剂被冲洗掉,这些未固化的粘合剂也可能会在面板和粘合剂进入烘炉前,重新流到车身表面,导致车辆在进行涂装前还需要再打磨、清理这部分固化在车身上的粘合剂。

Auvil 表示,“一般来说,汽车行业会通过提高粘合剂的粘度来解决清洁剂溶解的问题,但这可能导致机器人在施用粘合剂时无法泵送。”

陶氏的下一代新型结构粘合剂名为 Toughened Betamate,预计可在 2018 年初首次应用于量产车型。Auvil声称,这种结构件粘合剂主要基于环氧树脂基材料,在公司位于美国密歇根州奥本希尔斯的研发中心测试中表现出较好的耐洗刷性。他补充说,这种增韧的粘合剂仍可以通过机器人设备进行泵送。

Auvil 表示,Toughened Betamate 粘合剂的低温固化性能,使其可在非常宽的温度范围内表现出稳定的搭接剪切强度。这种粘合剂的拉伸模量有所增强,非常适用于厚度更薄、强度更高的钢铁合金。

钢铁市场发展研究所(Steel Market Development Institute) 汽车市场高级总监 David Anderson 表示:“就在几年前,结构件粘合剂在乘用车中的应用还几乎微不足道,而如今在特定车型中的使用长度甚至长达数米。”

在密歇根州利佛尼亚市举办的钢铁市场发展研究所“钢铁领域的杰出设计研讨会”(Great Designs in Steel Seminar) 期间,Anderson 及其他几位材料技术专家向《汽车工程》杂志介绍了粘合剂在当今汽车领域中越来越重要的作用。

通常来说,结构件粘合剂将配合传统连接工艺一起使用。Anderson 分析,“由于如今汽车制造商使用的车身材料越来越薄,单纯的点焊工艺可能已经不再是最好的选择了。”

机器人正在车身上施用陶氏化学的Toughened Betamate 结构件粘合剂。

从本田的车型来看,2018 款本田奥德赛 (Odyssey) 的白车身由低强度钢 (41%)、冲压硬化钢 (7%)、高强度钢 (6%)、先进高强度钢 (37%)、超高强度钢 (8%) 和铝材料 (1%) 组成,结合使用了点焊和粘合剂工艺,这种工艺也称为胶接点焊 (weld bonding)。

2018 款本田雅阁轿车也首次采用了结构胶粘剂。根据介绍,“通过广泛使用结构件粘合剂,这款全新雅阁的车身刚度有所提升、车内噪声有所降低,而且还实现了一定的减重优化。具体来说,新款雅阁的重量减轻了 110 到 176 磅(具体幅度取决于内饰的选择),而车身的扭转和弯曲刚度则分别提高了 32%和 24%,这将非常有助于提升驾乘质量、降低车内噪声,并优化车辆的动态性能。”

Betamate 结构件粘合剂在使用时的放大细节图。

第五代奥德赛使用的结构粘合剂较之前版本增加了一倍。2018 款奥德赛车身研发主管Nicholas Goldsberry 介绍说,第五代奥德赛使用粘合剂总长度达 44 米(144 英尺),这可以协助工程师节约总重量达 5 千克(11 磅)的额外冲压件和增强材料,并将车辆的扭转刚度提高 10%。

一般来说,车身和封闭板在到达车身组装车间后,其中的金属部分会首先进入喷涂处理系统,清理切削油和其他碎屑。Auvil 指出,这种清洁工序会给部件间的连接强度带来一定负面影响。据陶氏化学公司 (Dow Chemical) 结构粘合剂研发部高级化学家 Tyler Auvil 博士的介绍,清洁剂可能会溶解这些零部件上的粘合剂。

如果连接线上的粘合剂被冲洗掉,这些未固化的粘合剂也可能会在面板和粘合剂进入烘炉前,重新流到车身表面,导致车辆在进行涂装前还需要再打磨、清理这部分固化在车身上的粘合剂。

Auvil 表示,“一般来说,汽车行业会通过提高粘合剂的粘度来解决清洁剂溶解的问题,但这可能导致机器人在施用粘合剂时无法泵送。”

陶氏的下一代新型结构粘合剂名为 Toughened Betamate,预计可在 2018 年初首次应用于量产车型。Auvil声称,这种结构件粘合剂主要基于环氧树脂基材料,在公司位于美国密歇根州奥本希尔斯的研发中心测试中表现出较好的耐洗刷性。他补充说,这种增韧的粘合剂仍可以通过机器人设备进行泵送。

Auvil 表示,Toughened Betamate 粘合剂的低温固化性能,使其可在非常宽的温度范围内表现出稳定的搭接剪切强度。这种粘合剂的拉伸模量有所增强,非常适用于厚度更薄、强度更高的钢铁合金。

编辑推荐

最新资讯

-

“锂”想万家——比亚迪叉车在家电行

2025-04-28 10:02

-

全球工业数字化领袖齐聚申城,共绘智

2025-04-28 08:28

-

思看科技受邀出席第三届联合国教科文

2025-04-27 13:29

-

聚势谋远,智领新程——五菱柳机以硬

2025-04-27 13:22

-

聚势求新、智驱未来——五菱工业底盘

2025-04-27 13:22