简单分析轿车变速器中间轴的冷挤压成形技术

2018-03-13 09:33:27· 来源:锻造与冲压

通过本文可知,采用冷挤压工艺生产汽车中间轴锻件能够实现可靠的工艺,并且提高材料利用率。同时,采用FORGE模拟软件来分析产品成形情况相对更接近实际,挤压后锻件尺寸稳定,表面光洁度高。

通过本文可知,采用冷挤压工艺生产汽车中间轴锻件能够实现可靠的工艺,并且提高材料利用率。同时,采用FORGE模拟软件来分析产品成形情况相对更接近实际,挤压后锻件尺寸稳定,表面光洁度高。

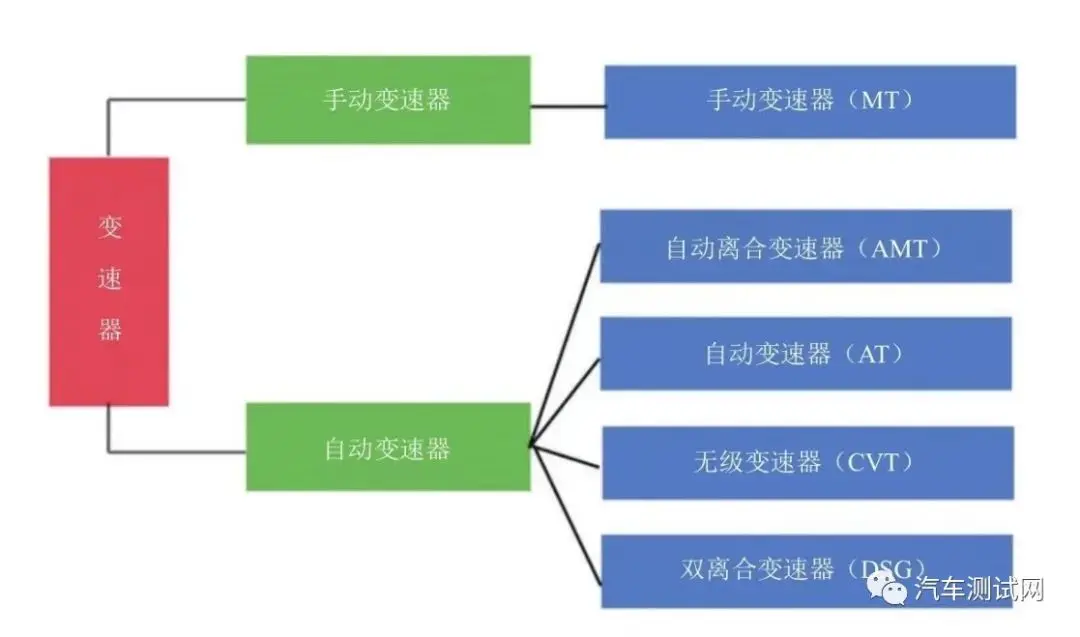

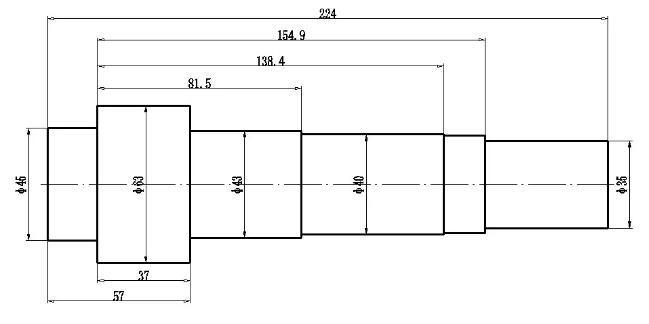

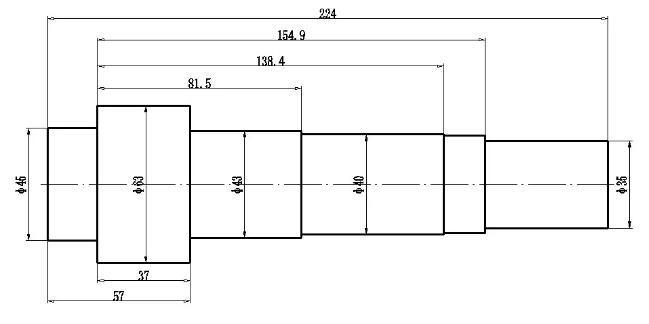

中间轴是用在轿车变速器DCT270上的一种传动轴,其材料为20CrNi2MoH,形状尺寸如图1所示。该零件为轴对称形状,图示左侧有一台阶,两端均有缩径,采用常规机械切削方法加工时,材料利用率低,工作效率很低,难以满足生产要求。采用冷锻技术成形该传动轴,成形零件精度高,机械加工量小,可达到图纸要求。

图1 中间轴零件图

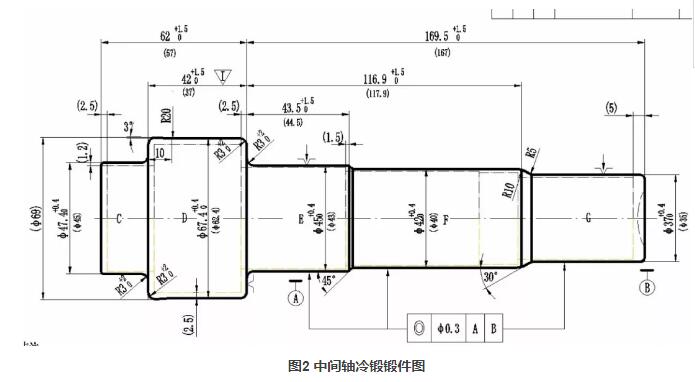

中间轴冷锻锻件图设计

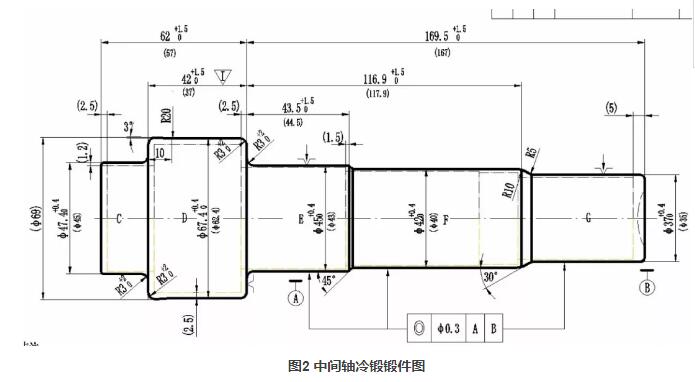

该零件结构为轴对称形状,且不复杂;材料为20CrNi2MoH,退火状态硬度≤160HB,强度不高,除左侧大台阶外,其余变形抗力不大;技术要求的尺寸精度和表面粗糙度要求一般,冷锻零件的表面粗糙度可达Ra=0.8~0.4μm,公差等级在IT8~IT7,故冷锻工艺完全可满足该零件的各项要求。按冷锻工艺要求和零件形状所设计锻件图,如图2所示。

图2 中间轴冷锻锻件图

中间轴冷锻成形工艺及模拟成形

冷锻工艺方案

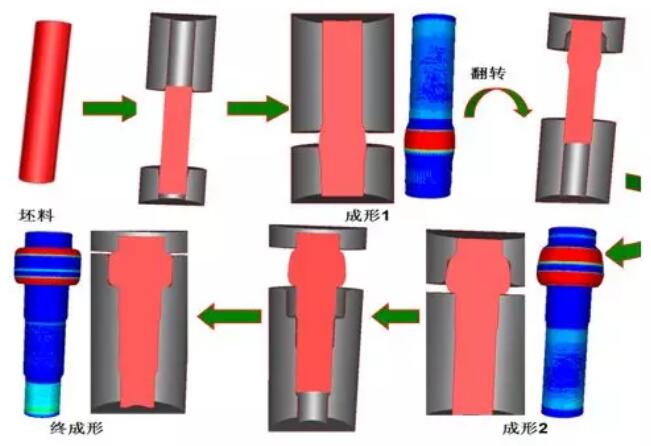

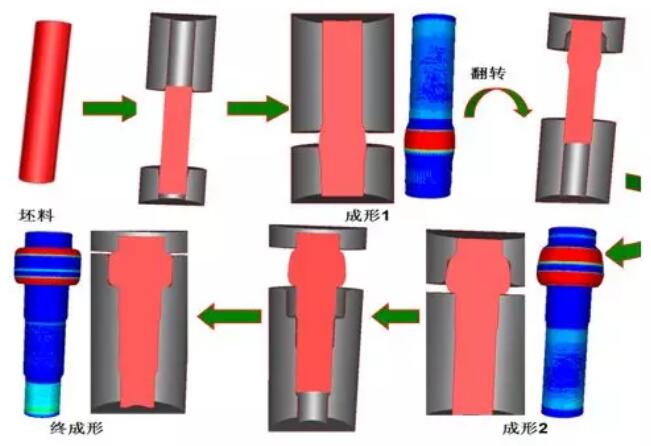

观察中间轴锻件图,中间台阶直径为φ67.4mm,两端最小直径分别为φ47.4mm和φ37mm,两端均有变形,应采用减径挤压。若采用φ67.4mm毛坯一次成形,由直径φ67.4mm变为φ37mm,断面缩减率ε为69.8% ,在减径挤压中,这么大的挤压比会造成棒料中间镦粗鼓胀,两端缩径不能成形,且易产生裂纹,采用其他直径的棒料一次成形也非常困难。所以经过计算和分析将该零件的成形工序分为三步。第1步先用φ48mm的坯料将两端缩径挤出直径为φ44.6mm和φ47mm的台阶,同时将镦粗部分先聚料到φ51mm,断面缩减率ε为13.7%,采用开式镦挤工艺。第2步再将坯料由φ44.6mm挤压到φ41.8mm,断面缩减率ε为12.2%,同时将φ48.2mm和φ51mm部分同时镦粗到φ65mm。第3步将坯料由φ41.8mm挤压到φ37mm,断面缩减率ε为21.6% ,同时将φ65mm采用闭式镦粗的方式镦粗到φ67.4 mm。根据经验入口角选择15°。FORGE模拟的成形工步如图3所示,各工步实物照片如图4所示。

图3 FORGE成形模拟

图4 各工步实物照片

成形模拟及成形力

利用模拟软件验证以上工艺的可行性。

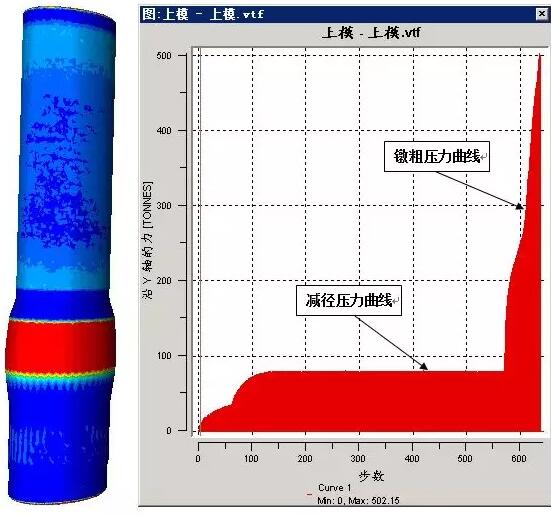

第1序模拟过程中,锻件成形稳定,缩颈成形力在80t左右,聚料镦粗的成形力为270t,成形较好,成形力分配较合理。图5所示为中间轴第1序成形状况及成形力。

图5 中间轴第1序成形状况及成形力

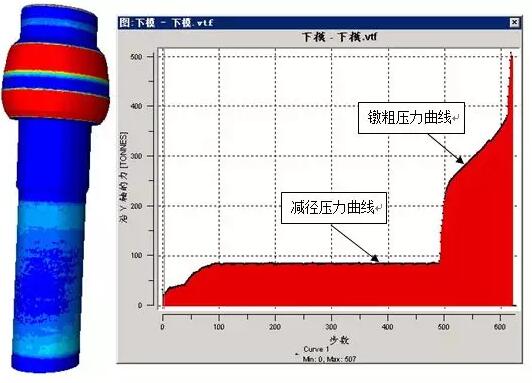

第2序模拟过程中,锻件成形稳定,缩颈成形力在82t左右,聚料镦粗的成形力为300t,成形较好,成形力分配较合理。图6所示为中间轴第2序成形状况及成形力。

图6 中间轴第2序成形状况及成形力

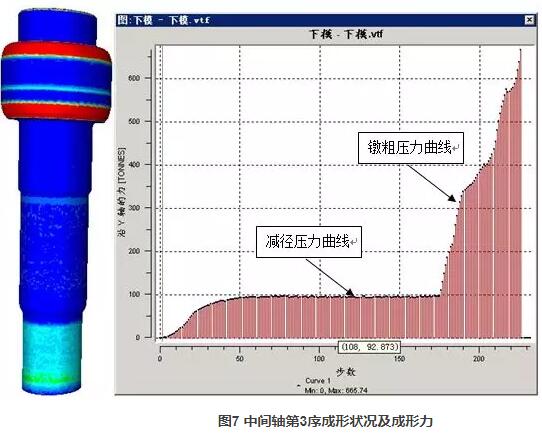

第3序模拟过程中,锻件成形稳定,缩颈成形力在100t左右,聚料镦粗的成形力将近700t,成形较好,成形力分配较合理。图7所示中间轴第3序成形状况及成形力。

有限元成形模拟分析

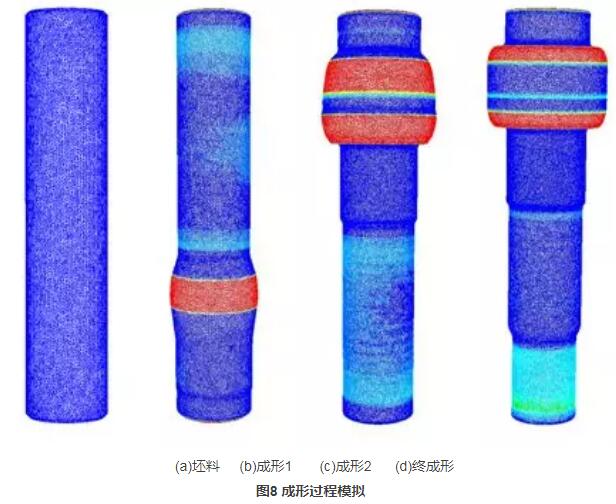

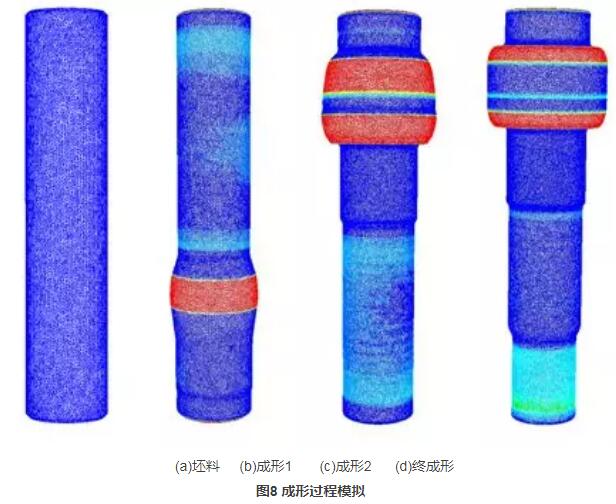

用FORGE软件进行数值模拟,采用Pro/E三维实体软件绘制相关模具、坯料模型,然后保存为STP格式。考虑到模具的弹性变形量相对较小,同时为了简化模拟过程,将模具设置为刚性体,坯料(或锻件)设置为塑性体。又因为是冷挤压锻造,将模具、坯料的初始温度设为室温20℃。模拟分析中材料选用20CrMnTiTempo,退火状态,等网格尺寸值设为1,摩擦文件(与模具)、热交换文件(与模具)设置为中等,储存步长设置1;定义压机为机械压机。成形过程如图8所示。

经模拟,可以看出各工序变形均匀稳定,网格没有发生畸变,模具充填充分,锻件形状达到设计要求,芯部没有错裂。

球化退火

球化退火是一种常用的热处理工艺,主要适用于各种高碳工具钢。球化退火目的在于降低硬度,改善切削加工性能,并为后面的工艺做准备。本文将20CrNi2MoH合金结构钢采用球化退火工艺,用台车式电阻炉进行工艺试验。

加热温度为影响球化退火质量的首要条件。若加热温度过高,则碳化物溶解太多,奥氏体成分均匀,这将减少球化核心,退火后易获得片状珠光体。若加热温度太低,则碳化物溶解,甚至可能使珠光体中的部分片状碳化物保留下来,使钢材退火后硬度偏高。

保温时间必须合适。若保温时间过长,则得到的球化组织不均匀,若保温时间过短,则原始组织中的片状碳化物难以破碎,都达不到良好的球化效果。

冷却速度直接影响碳化物的颗粒大小和均匀性。当加热温度一定时,冷却速度小,奥氏体向珠光体转变时在高温区经历的时间就长,因而析出的碳化物进行聚集的时间充分,形成的碳化物颗粒较大。反之,冷却速度大,碳化物便来不及聚集长大,因而得到的是细粒状组织,硬度偏高。

经过多次试验,最后确定出,20CrNi2MoH的球化退火工艺如表1所示。

实际球化退火得到组织中,除得到大量小球状,点状珠光体外,还有少量片状珠光体分布在铁素体集体上。多次试验证明,合金钢想得到全部的球状珠光体非常困难,总是存在少量片状珠光体,但总体看来,金相组织全部属于球状珠光体组织。

输入轴冷锻模具结构

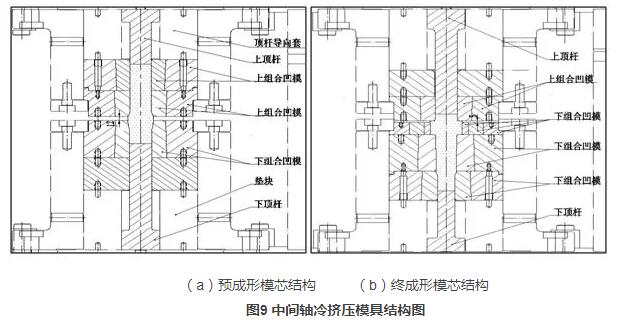

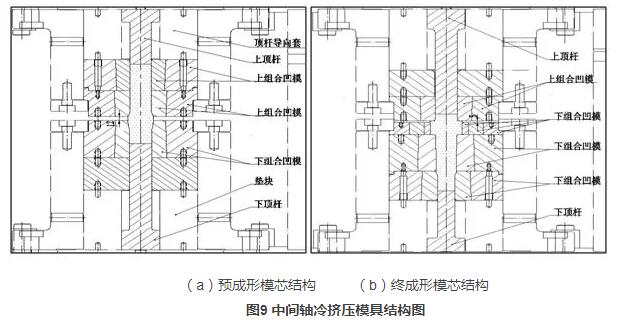

生产中我们采用通用冷锻模架,预成形和终成形工序的模芯结构简图分别如图9所示。凹模结构均采用组合式凹模,凹模与外套采用过盈配合,以施加预紧力,减少冷锻时模具开裂。凹模内芯材料一般采用基体钢YXR3材料涂层(调质HRC58~60),外套采用H13材料(调质HRC43~45),凹模顶杆采用Cr12MoV材料(调质HRC58~60)。组合凹模受力较大的地方采用典型的2层预应力结构,受力不大的地方采用单层预应力结构。

工艺过程及成形情况

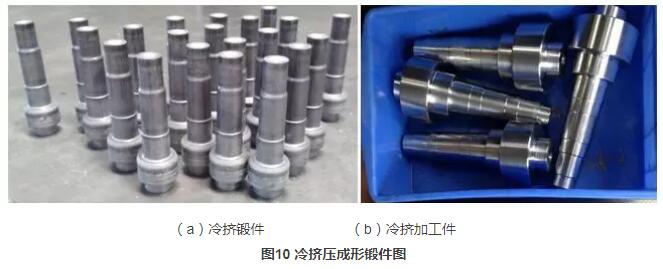

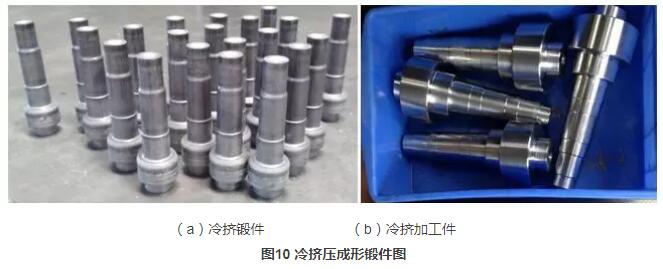

汽车中间轴所采用的工艺流程为:下料→软化处理→喷丸→制坯→润滑处理→三工步冷锻成形→清理→探伤→终检入库。下料后对棒料进行球化退火,退火后硬度在HB150~160之间。锻件的晶粒度≥5级,实际检验为7级,冷挤压后锻件图及加工图如图10所示。

总结

⑴用冷挤压工艺生产汽车中间轴锻件工艺可靠,材料利用率高。

⑵采用FORGE模拟软件分析产品成形情况比较接近实际,挤压后锻件尺寸稳定,表面光洁度高。

中间轴是用在轿车变速器DCT270上的一种传动轴,其材料为20CrNi2MoH,形状尺寸如图1所示。该零件为轴对称形状,图示左侧有一台阶,两端均有缩径,采用常规机械切削方法加工时,材料利用率低,工作效率很低,难以满足生产要求。采用冷锻技术成形该传动轴,成形零件精度高,机械加工量小,可达到图纸要求。

图1 中间轴零件图

中间轴冷锻锻件图设计

该零件结构为轴对称形状,且不复杂;材料为20CrNi2MoH,退火状态硬度≤160HB,强度不高,除左侧大台阶外,其余变形抗力不大;技术要求的尺寸精度和表面粗糙度要求一般,冷锻零件的表面粗糙度可达Ra=0.8~0.4μm,公差等级在IT8~IT7,故冷锻工艺完全可满足该零件的各项要求。按冷锻工艺要求和零件形状所设计锻件图,如图2所示。

图2 中间轴冷锻锻件图

中间轴冷锻成形工艺及模拟成形

冷锻工艺方案

观察中间轴锻件图,中间台阶直径为φ67.4mm,两端最小直径分别为φ47.4mm和φ37mm,两端均有变形,应采用减径挤压。若采用φ67.4mm毛坯一次成形,由直径φ67.4mm变为φ37mm,断面缩减率ε为69.8% ,在减径挤压中,这么大的挤压比会造成棒料中间镦粗鼓胀,两端缩径不能成形,且易产生裂纹,采用其他直径的棒料一次成形也非常困难。所以经过计算和分析将该零件的成形工序分为三步。第1步先用φ48mm的坯料将两端缩径挤出直径为φ44.6mm和φ47mm的台阶,同时将镦粗部分先聚料到φ51mm,断面缩减率ε为13.7%,采用开式镦挤工艺。第2步再将坯料由φ44.6mm挤压到φ41.8mm,断面缩减率ε为12.2%,同时将φ48.2mm和φ51mm部分同时镦粗到φ65mm。第3步将坯料由φ41.8mm挤压到φ37mm,断面缩减率ε为21.6% ,同时将φ65mm采用闭式镦粗的方式镦粗到φ67.4 mm。根据经验入口角选择15°。FORGE模拟的成形工步如图3所示,各工步实物照片如图4所示。

图3 FORGE成形模拟

图4 各工步实物照片

成形模拟及成形力

利用模拟软件验证以上工艺的可行性。

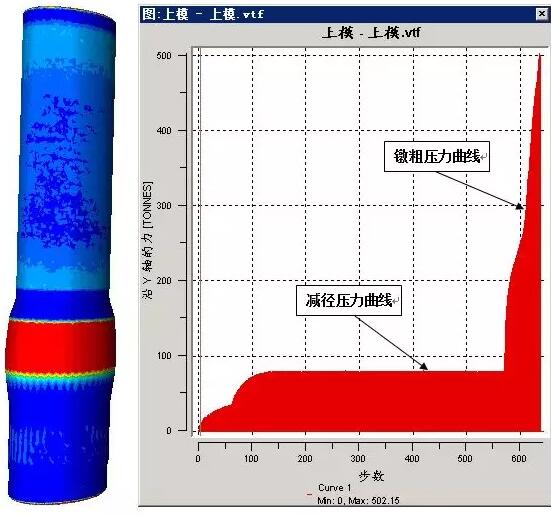

第1序模拟过程中,锻件成形稳定,缩颈成形力在80t左右,聚料镦粗的成形力为270t,成形较好,成形力分配较合理。图5所示为中间轴第1序成形状况及成形力。

图5 中间轴第1序成形状况及成形力

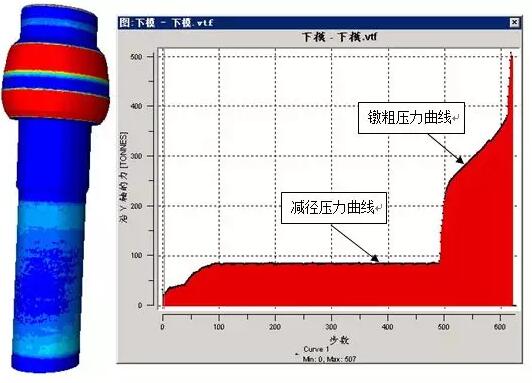

第2序模拟过程中,锻件成形稳定,缩颈成形力在82t左右,聚料镦粗的成形力为300t,成形较好,成形力分配较合理。图6所示为中间轴第2序成形状况及成形力。

图6 中间轴第2序成形状况及成形力

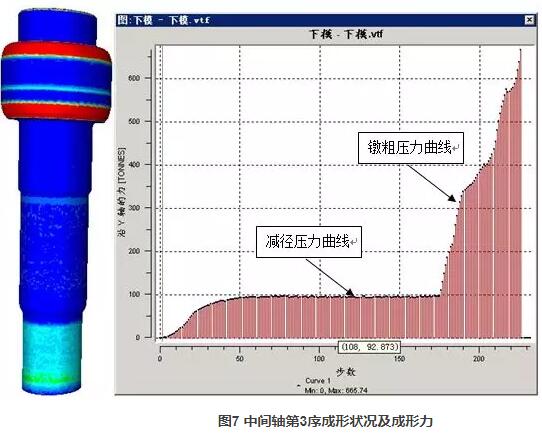

第3序模拟过程中,锻件成形稳定,缩颈成形力在100t左右,聚料镦粗的成形力将近700t,成形较好,成形力分配较合理。图7所示中间轴第3序成形状况及成形力。

有限元成形模拟分析

用FORGE软件进行数值模拟,采用Pro/E三维实体软件绘制相关模具、坯料模型,然后保存为STP格式。考虑到模具的弹性变形量相对较小,同时为了简化模拟过程,将模具设置为刚性体,坯料(或锻件)设置为塑性体。又因为是冷挤压锻造,将模具、坯料的初始温度设为室温20℃。模拟分析中材料选用20CrMnTiTempo,退火状态,等网格尺寸值设为1,摩擦文件(与模具)、热交换文件(与模具)设置为中等,储存步长设置1;定义压机为机械压机。成形过程如图8所示。

经模拟,可以看出各工序变形均匀稳定,网格没有发生畸变,模具充填充分,锻件形状达到设计要求,芯部没有错裂。

球化退火

球化退火是一种常用的热处理工艺,主要适用于各种高碳工具钢。球化退火目的在于降低硬度,改善切削加工性能,并为后面的工艺做准备。本文将20CrNi2MoH合金结构钢采用球化退火工艺,用台车式电阻炉进行工艺试验。

加热温度为影响球化退火质量的首要条件。若加热温度过高,则碳化物溶解太多,奥氏体成分均匀,这将减少球化核心,退火后易获得片状珠光体。若加热温度太低,则碳化物溶解,甚至可能使珠光体中的部分片状碳化物保留下来,使钢材退火后硬度偏高。

保温时间必须合适。若保温时间过长,则得到的球化组织不均匀,若保温时间过短,则原始组织中的片状碳化物难以破碎,都达不到良好的球化效果。

冷却速度直接影响碳化物的颗粒大小和均匀性。当加热温度一定时,冷却速度小,奥氏体向珠光体转变时在高温区经历的时间就长,因而析出的碳化物进行聚集的时间充分,形成的碳化物颗粒较大。反之,冷却速度大,碳化物便来不及聚集长大,因而得到的是细粒状组织,硬度偏高。

经过多次试验,最后确定出,20CrNi2MoH的球化退火工艺如表1所示。

实际球化退火得到组织中,除得到大量小球状,点状珠光体外,还有少量片状珠光体分布在铁素体集体上。多次试验证明,合金钢想得到全部的球状珠光体非常困难,总是存在少量片状珠光体,但总体看来,金相组织全部属于球状珠光体组织。

输入轴冷锻模具结构

生产中我们采用通用冷锻模架,预成形和终成形工序的模芯结构简图分别如图9所示。凹模结构均采用组合式凹模,凹模与外套采用过盈配合,以施加预紧力,减少冷锻时模具开裂。凹模内芯材料一般采用基体钢YXR3材料涂层(调质HRC58~60),外套采用H13材料(调质HRC43~45),凹模顶杆采用Cr12MoV材料(调质HRC58~60)。组合凹模受力较大的地方采用典型的2层预应力结构,受力不大的地方采用单层预应力结构。

工艺过程及成形情况

汽车中间轴所采用的工艺流程为:下料→软化处理→喷丸→制坯→润滑处理→三工步冷锻成形→清理→探伤→终检入库。下料后对棒料进行球化退火,退火后硬度在HB150~160之间。锻件的晶粒度≥5级,实际检验为7级,冷挤压后锻件图及加工图如图10所示。

总结

⑴用冷挤压工艺生产汽车中间轴锻件工艺可靠,材料利用率高。

⑵采用FORGE模拟软件分析产品成形情况比较接近实际,挤压后锻件尺寸稳定,表面光洁度高。

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04